Изобретение относится к производству пленочных материалов на основе бумаг и может быть использовано при изготовлении высококачественных малотоксичных облицованных материалов, применяемых, например, в производстве мебели и стандартном домостроении.

Известно использование аминоформальдегидной смолы для изготовления пленочных материалов на основе бумаг, применяемых далее для производства древесных плит с отделанной поверхностью. (Патент РФ N 2015887, кл. В 27 N. 3/06, 1994).

Известен также состав для изготовления пленочных материалов на основе бумаг, включающий аминоформальдегидную смолу, стабилизатор, активатор и редуцирующий агент (Патент РФ N 21393811, кл. D 21 H 19/00, 1998 - прототип).

Недостатками применения для изготовления пленочных материалов низкомольных невакуумированных карбамидоформальдегидных смол, характеризующихся низкой термогидролитической устойчивостью, являются низкая гидролитическая устойчивость и эластичность покрытия, а также низкая работоспособность облицованных древесных плит при циклическом воздействии температуры и влажности.

Цель изобретения - повышение гидролитической устойчивости и эластичности покрытия и работоспособности (срока службы) облицованных древесных плит.

Поставленная цель достигается тем, что состав для изготовления пленочных материалов на основе бумаг, включающий аминоформальдегидную смолу, стабилизатор и активатор, в качестве аминоформальдегидной смолы содержит карбамидомеламиноформальдегидную смолу при следующей соотношении компонентов, мас.ч.:

карбамидомеламиноформальдегидная смола (КМФ) - 100

стабилизатор - 0,1-15,0

активатор - 0,1-8,0

при этом карбамидомеламиноформальдегидная смола получена при начальном отношении меламина к формальдегиду 1:3 - 6 с последующей конденсацией форконденсата с карбамидом до конечного соотношения аминокомпонента к формальдегиду 1:1,44 - 0,8.

Изобретение имеет следующие отличия от прототипа;

- в качестве аминоформальдегидной смолы содержит карбамидомеламиноформальдегидную смолу при следующем соотношении компонентов, мас.ч.:

карбамидомеламиноформальдегидная смола (КМФ) - 100

стабилизатор - 0,1-15,0

активатор - 0,1-8,0

Карбамидомеламиноформальдегидная смола получена при начальном отношении меламина к формальдегиду 1:3 - 6 с последующей конденсацией форконденсата с карбамидом до конечного соотношения аминокомпонента к формальдегиду 1:1,44 - 0,8.

Это позволит повысить термостабильность и эластичность отделочных пленочных материалов, следовательно, и работоспособность облицованных древесных плит.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также решений с указанными отличительными признаками.

Изобретение применимо и будет использовано на предприятиях отрасли в 2000-2002 гг.

Для выполнения экспериментов использовали следующие компоненты:

- Аминоформальдегидная смола:

АП ТУ 132715006-00-01-92; (КМФ - смола)

в качестве активатора использовали:

- пара-толуолсульфокислота ГОСТ 463-73 или

- ε - -аминокапроновая кислота ТУ 6-09-11.51-71 или

- хлористый аммоний ГОСТ 2210-73 или

- муравьиная кислота ГОСТ 1706-78 или

- щавелевая кислота ГОСТ 22180-76

в качестве стабилизатора использовали:

- бутанол ГОСТ 6006-78 или (и)

- глицерин ГОСТ 7482-86 или (и)

- ОП-7 или ОП-10 ГОСТ 8433-81 или (и)

- карбамид ГОСТ 2081-75 или (и)

- ε - -капролактам ГОСТ 7850-86 или (и)

- моноалкилфениловые эфиры полиэтиленгликоля ГОСТ 8433-81 или (и)

- спирт этиловый ГОСТ 17299-78 или (и)

- моноэтаноламин или (и)

- триэтаноламин ТУ 6-02-916-86

Используемую для приготовления состава карбамидомеламиноформальдегидную смолу (КМФ) получают при начальном отношении меламина к формальдегиду 1:3 - 6 с последующей конденсацией форконденсата с карбамидом до конечного соотношения аминокомпонента к формальдегиду 1:1,44 - 0,8. (КМ:Ф)

Приготовление состава для изготовления пленочного материала на основе бумаг в соответствии с изобретением можно осуществлять введением в карбамидомеламиноформальдегидную смолу активатора и стабилизатора как на стадии синтеза, так и при приготовлении пропиточного раствора.

Соотношение компонентов, используемых в экспериментах, было следующим, мас.ч.:

ПРИМЕР 1

КМФ-смола (КМ:Ф =1:0,8) - 100

Пара-толуолсульфокислота - 0,8

Бутанол - 0,25

Спирт этиловый - 0,25

Моноэтаноламин - 0,5

ПРИМЕР 2

КМФ-смола (КМ:Ф =1:1,1) - 100

Пара-толуолсульфокислота - 1,0

Бутанол - 0,25

Спирт этиловый - 0,25

Моноэтаноламин - 0,5

ПРИМЕР 3

КМФ-смола (КМ:Ф=1:1,3) - 100

Хлористый аммоний - 0,6

Триэтаноламин - 0,3

Глицерин - 0,2

ПРИМЕР 4

КМФ-смола (КМ:Ф=1:1,44) - 100

Муравьиная кислота - 0,6

Моноэтаноламин - 0,25

Спирт этиловый - 0,3

ПРИМЕР 5

КМФ-смола (КМ:Ф=1:1,2) - 100

ε - аминокапроновая кислота - 8,0

ОП-7 - 0,2

Триэтаноламин - 0,35

ПРИМЕР 6

КМФ-смола (КМ:Ф=1:1,3) - 100

Муравьиная кислота - 0,4

Бутанол - 0,3

Глицерин - 0,2

ПРИМЕР 7

КМФ-смола (КМ:Ф=1:0,8) - 100

Хлористый аммоний - 0,7

Спирт этиловый - 4,5

Триэтаноламин - 2,0

ПРИМЕР 8

КМФ-смола (КМ:Ф=1:1,44) - 100

Пара-толуолсульфокислота - 1,2

Глицерин - 10,0

ОП-7 - 0,15

ПРИМЕР 9

КМФ-смола (КМ:Ф=1:1,44) - 100

Щавелевая кислота 0,1

Бутанол - 15,0

Триэтаноламин - 1,0

ПРИМЕР 10

КМФ-смола (КМ:Ф=1:1,35) - 100

Муравьиная кислота - 0,1

ОП-7 - 0,1

ПРИМЕР (контрольный)

КФ-смола (К:Ф = 1:1,2) - 100

Хлористый аммоний - 0,7

ПРИМЕР (по прототипу)

КМФ-смола (К:М:Ф =1:0,4:2) - 100

Хлористый аммоний - 1,0

Бутанол - 3,0

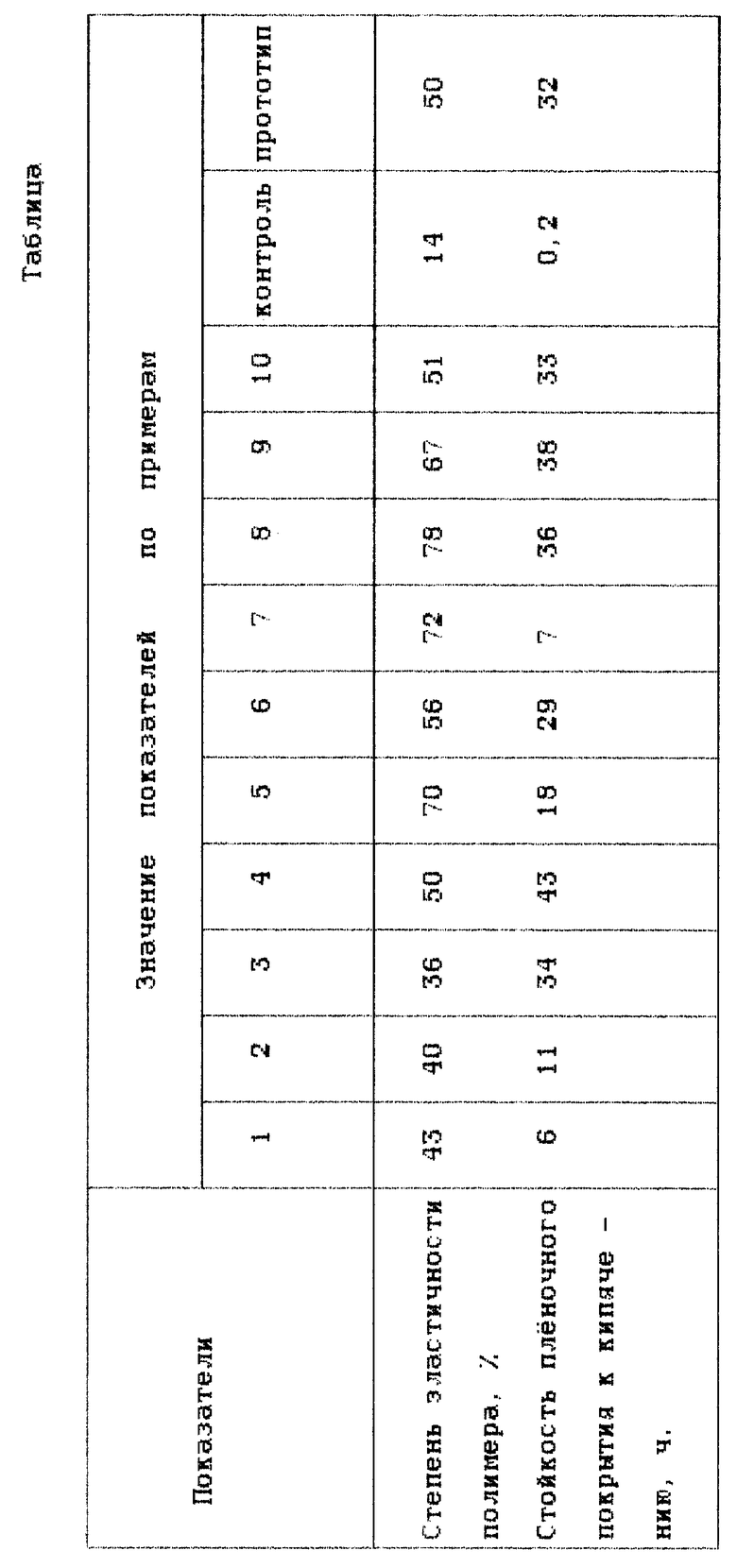

Свойства полученных по примерам составов представлены в таблице.

Из представленный в таблице данных видно, что использование в пропиточном составе карбамидомеламиноформальдегидной смолы, полученной при начальном мольном отношении меламина к формальдегиду 1:3 ÷ 6 с последующей конденсацией форконденсата с карбамидом до конечного отношения аминокомпонента к формальдегиду (МК:Ф) 1:1,44 - 0,8; активатора и стабилизатора позволяет резко увеличить термогидролитическую стойкость, работоспособность и эластичность пленочного покрытия.

Изобретение позволяет повысить качество покрытий на основе бумаг, предназначенных для производства мебели и других изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1998 |

|

RU2139381C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ И ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1994 |

|

RU2048983C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2436807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ С ОТДЕЛАННОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2015887C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЯ ДРЕВЕСНЫХ МАТЕРИАЛОВ ИЛИ ИЗДЕЛИЙ ИЗ НИХ НА ВЫДЕЛЕНИЕ ИМИ ЛЕТУЧИХ ВЕЩЕСТВ | 2001 |

|

RU2212034C2 |

Состав относится к производству пленочных материалов на основе бумаг и может быть использован при изготовлении высококачественных малотоксичных облицованных материалов, применяемых, например, в производстве мебели и стандартном домостроении. Состав для изготовления пленочных материалов на основе бумаг включает аминоформальдегидную смолу, стабилизатор и активатор. В качестве аминоформальдегидной смолы состав содержит карбамидомеламиноформальдегидную смолу. Карбамидомеламиноформальдегидная смола получена при начальном отношении меламина к формальдегиду 1:3 - 6 с последующей конденсацией форконденсата с карбамидом до конечного соотношения аминокомпонента к формальдегиду 1:1,44 - 0,8. Техническим результатом является повышение гидролитической устойчивости и эластичности покрытия. 1 з.п. ф-лы, 1 табл.

Карбамидомеламиноформальдегидная смола - 100

Стабилизатор - 0,1 - 15,0

Активатор - 0,1 - 8,0

2. Состав по п.1, отличающийся тем, что карбамидомеламиноформальдегидная смола получена при начальном отношении меламина к формальдегиду 1 : 3 - 6 с последующей конденсацией форконденсата с карбамидом до конечного соотношения аминокомпонента к формальдегиду 1 : 1,44 - 0,8.

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1998 |

|

RU2139381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ С ОТДЕЛАННОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2015887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ И ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1994 |

|

RU2048983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛАННЫХ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2067593C1 |

| DE 3626857 A1, 11.02.1998 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2001-05-20—Публикация

2000-07-19—Подача