Изобретение относится к сварке, а именно к составу для термитной сварки меди.

Целью изобретения является улучшение качества сварного соединения путем повьшения прочности и электропроводности .

Поставленная цель достигается применением аморфного бора, связующего и соотношением компонентов состава.

При соединении меди и ее сплавов в условиях высокотемпературного нагрева ( 1100 с) происходит охрупчива- ние металла вследствие диффузии кислорода и водорода ий атмосферы. При экзотермической сварке эти проблемы исключаются ввиду кратковременности процесса (1 - 5 с) и из-за обра- , зования защитной газовой восста- нЬвительной среды - субокислов бора ВО, , BjOj, водорода и азота. При использовании аморф- ного бора в термитной смеси в проформовать сварное соединение без гра-| фитовой формы и проводить грануляцию смеси.

g В предлагаемом составе в качестве связующего применяют 0,5%-ный раствор коллоксилина в ацетоне или фтор- каучука СКФ-32 в ацетоне или силиката натрия (NajSiO,) в воде.

10 При введении в состав аморфного бора менее 4,0% в результате сгорания в продуктах реакции образовывается не наплавляемый металл, а бораты. Увеличение же количества бора в смеси

15 более 9,9% приводит к уменьшению выхода металла в слиток. При введении в термитную смесь менее 0,1% связующего технологические характеристики состава не улучшаются. Увеличение ко20 личества связующего в составе более ,0,5% приводит к частичному разбросу продуктов сгорания в результате обра зования газообразных продуктов разложения связующего (коллоксилин, фтордуктах сгорания образуется наплавлен- 25 каучук) или к значительному увеличе- ный металл .(медь) и оксид бора, который является флюсом. Преимущества применения бора в качестве восстановителя связаны, в первую очередь, с более низкой температурой плавления его оксида ( 450°С) по сравнению с температурой плавления оксида алю30

нию времени сушки состава на силикате натрия.

П р и м е р 1. Смешивали 9,5 г оксида меди (I) и 0,5 г порошка аморфного бора, затем добавляли 2,0 мл 0,5%-ного раствора коллоксилина в ацетоне и перемешивали до однородного состояния. Защищенные окрученные концы медных проводников диаметром 35 мм опускали в пастообразную смесь. После высушивания в течение 10 мин на конце проводников образовалась К9ПЛЯ термитной смеси весом 0,025 г. Подсушенный состав поджигали от пламени спички или.газовой горелки. Образовавшаяся капля меди сваривала проводники.

миния ( 2050 С). Кроме того, оксид бора .цегче отделяется от металла, так как плотность его расплава меньше плотности расплава оксида алюминия ( Р « .6,0, 1,58 г/смз , р 3,94 г/см ). Оксид бора защищает металл от дальнейшего окисления.

Все указанные свойства оксида бора дают возможность совместить получение наплавленного металла и флюса, а способность оксида бора диссоциировать при высокой температуре (до 7%) и содержание в порошке аморфного бора до .3% водорода в виде соединений способствует созданию восстановительной газовой защитной среды.

Указанное соотношение между оксидом меди и бором соответствует оптимальному составу продуктов сгорания и обеспечивает максимальный выход наплавленного металла. Высокая температура процесса и получение чистой меди в результате реакции улучшает жидкотекучесть наплавленного металла Введение в состав термитной смеси связующего в количестве 0,1-0,5% дает возможность в некоторых случаях

формовать сварное соединение без гра-| фитовой формы и проводить грануляцию смеси.

В предлагаемом составе в качестве связующего применяют 0,5%-ный раствор коллоксилина в ацетоне или фтор- каучука СКФ-32 в ацетоне или силиката натрия (NajSiO,) в воде.

При введении в состав аморфного бора менее 4,0% в результате сгорания в продуктах реакции образовывается не наплавляемый металл, а бораты. Увеличение же количества бора в смеси

более 9,9% приводит к уменьшению выхода металла в слиток. При введении в термитную смесь менее 0,1% связующего технологические характеристики состава не улучшаются. Увеличение количества связующего в составе более 0,5% приводит к частичному разбросу продуктов сгорания в результате обра зования газообразных продуктов разложения связующего (коллоксилин, фтор5 каучук) или к значительному увеличе-

0

0

5

нию времени сушки состава на силикате натрия.

П р и м е р 1. Смешивали 9,5 г оксида меди (I) и 0,5 г порошка аморфного бора, затем добавляли 2,0 мл 0,5%-ного раствора коллоксилина в ацетоне и перемешивали до однородного состояния. Защищенные окрученные концы медных проводников диаметром 5 мм опускали в пастообразную смесь. После высушивания в течение 10 мин на конце проводников образовалась К9ПЛЯ термитной смеси весом 0,025 г. Подсушенный состав поджигали от пламени спички или.газовой горелки. Образовавшаяся капля меди сваривала проводники.

Аналогично готовились составы на оксиде меди (II) и их смеси.

Пример 2. Смешивали 9,0 г оксида меди (II), 1,0 г порошка аморфного бора и 2,0 мл 0,5%-ного раствора силиката натрия в воде. Сварку проводников диаметром 0,7 мм проводили по указанному способу. Бес сухой термитной смеси равен 0,06 г.

П р и м е р 3. Производили сварку проводников диаметром более 1,0 мм. Смешивали 6,0 г оксида меди (1),3,0г оксида меди (II), 1,0 г аморфного бора и 10, О мл 5%-ного раствора фтор- каучука СКФ-32 в ацетоне. Состав гранулировали и высушивали. В графитовую форму с выемкой, формирующей вид свар0

5

ного соединения и раструбом для засыпки состава, вводили зачищенные концы медных стержней диаметром 4,0 мм и засьтали 10,0 г гранулированной термитной смеси. Воспламенение проводили от шнура, пропитанного сгорающей смесью, дистанционно. В процессе сгорания образовавшаяся расплавленная медь заливала концы стержней. После затвердевания металла образовывалось сварное соединение.

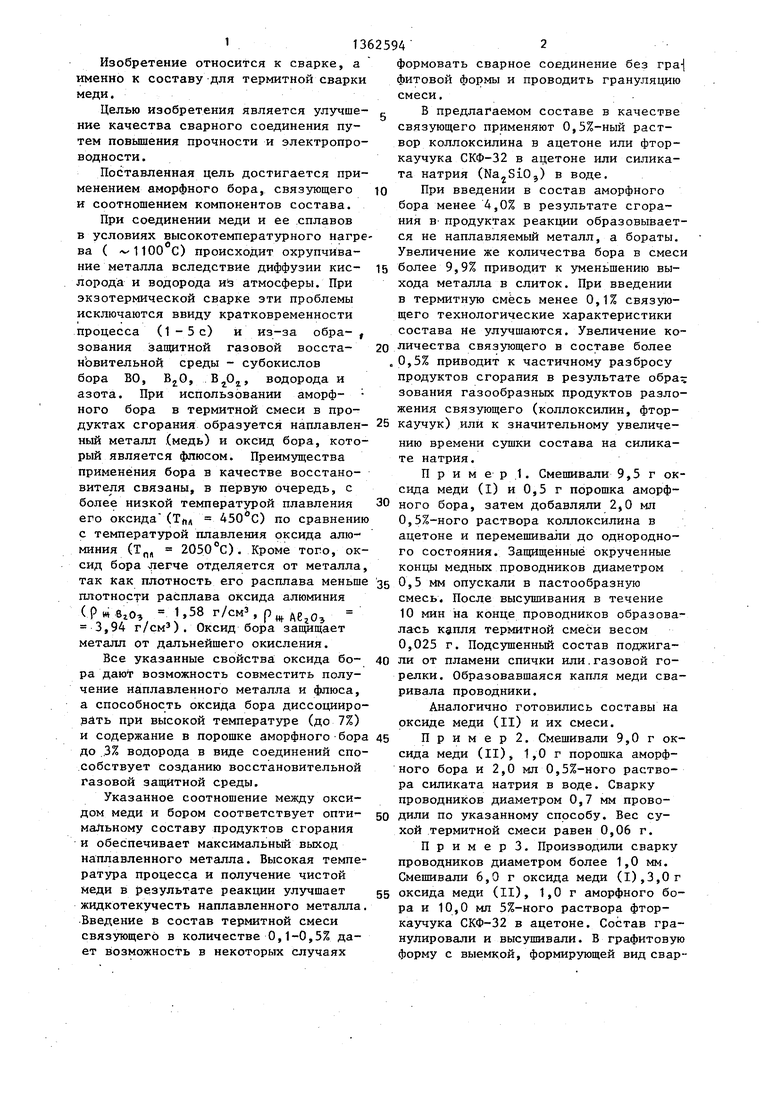

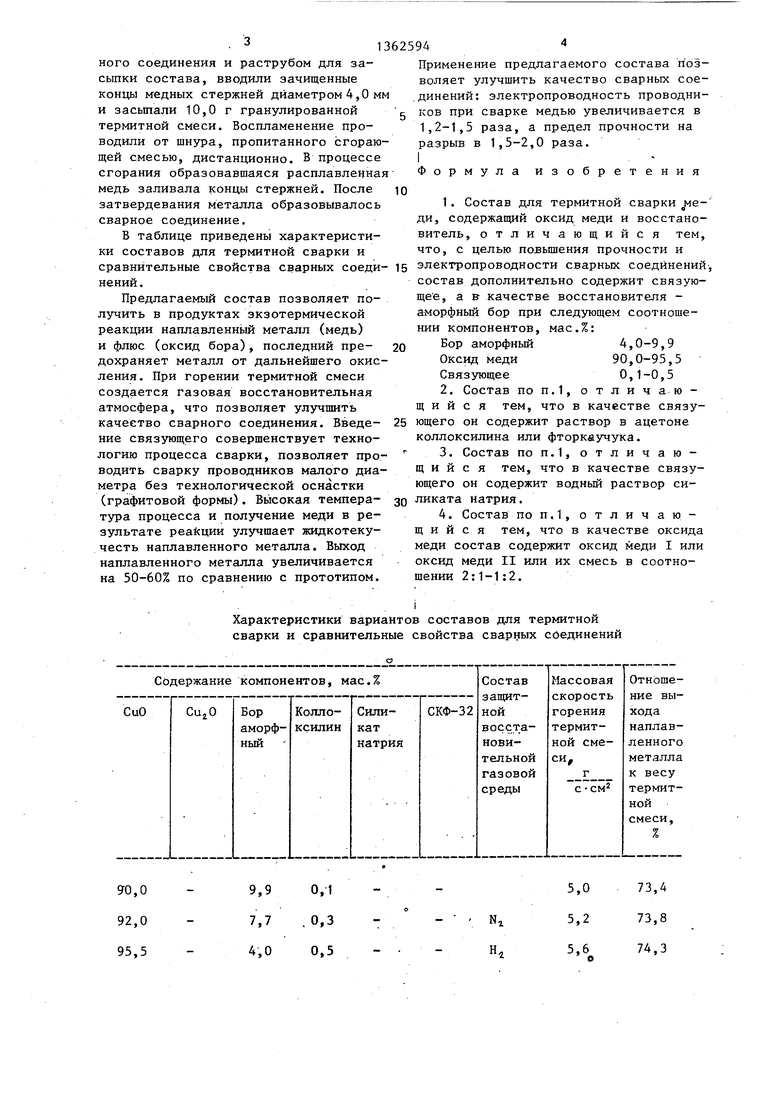

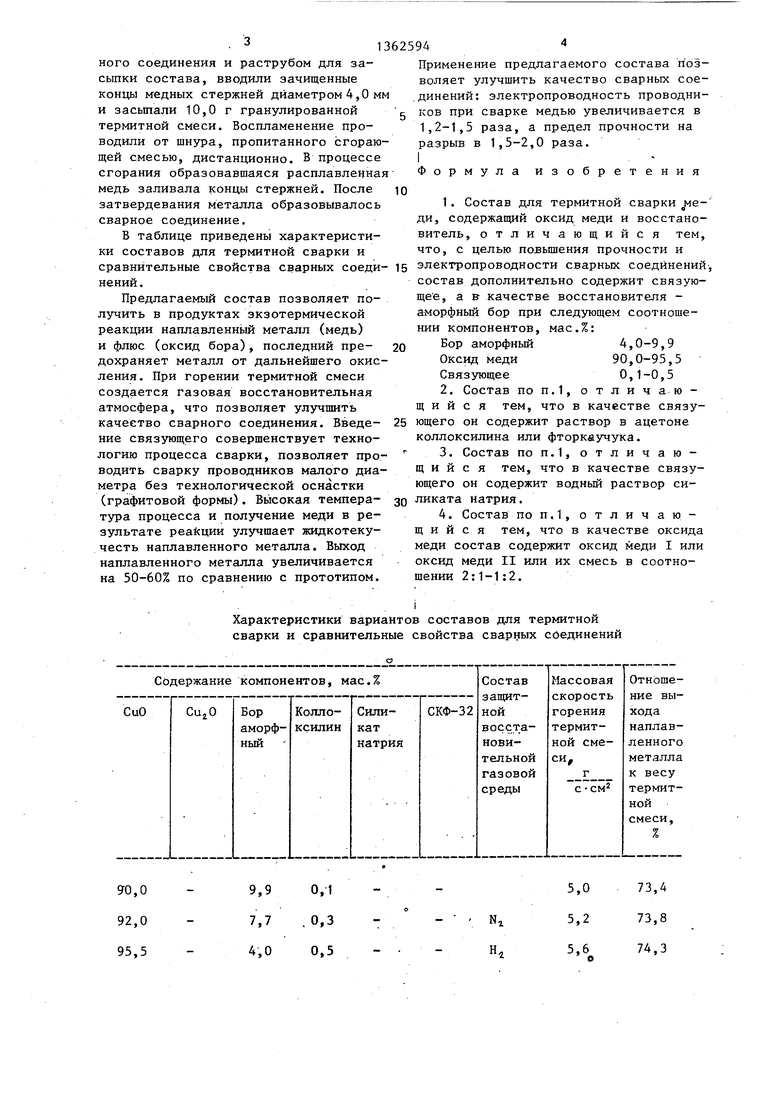

В таблице приведены характеристики составов для термитной сварки и

сравнительные свойства сварных соеди- 15 электропроводности сварных соединений,

нений.

Предлагаемый состав позволяет получить в продуктах экзотермической реакции наплавленный металл (медь) и флюс (оксид бора), последний пре- дохраняет металл от дальнейшего окисления. При горении термитной смеси создается газовая восстановительная атмосфера, что позволяет улучшить качество сварного соединения. Введе- ние связующего совершенствует технологию процесса сварки, позволяет про водить сварку проводников малого диаметра без технологической оснастки (графитовой формы). Высокая темпера- тура процесса и получение меди в результате реакции улучшает жидкотеку- честь наплавленного металла. Выход наплавленного металла увеличивается на 50-60% по сравнению с прототипом.

Характеристики вариантов составов для термитной сварки и сравнительные свойства сварных соединений

9,9 0,1 7,7 .0,3 4,0 0,5

Применение предлагаемого состава п оз- воляет улучшить качество сварных сое- .динений: электропроводность проводников при сварке медью увеличивается в 1,2-1,5 раза, а предел прочности на разрыв в 1,5-2,0 раза. I. Формула изобретения

1. Состав для термитной сварки меди, содержащий оксид меди и восстановитель, отличающийся тем, что, с целью повьш1ения прочности и

состав дополнительно содержит связую- ще е, а в качестве восстановителя - аморфный бор при следующем соотношении компонентов, мас.%:

Бор аморфный 4,0-9,9 Оксид меди90,0-95,5

Связующее0,1-0,5

2.Состав ПОП.1, отличающийся тем, что в качестве связующего он содержит раствор в ацетоне коллоксилина или фторкаучука.

3.Состав ПОП.1, отличающийся тем, что в качестве связующего он содержит водный раствор силиката натрия.

4.Состав по п.1,отличаю- щ и и с я тем, что в качестве оксида меди состав содержит оксид меди I или оксид меди II или их смесь в соотношении 2:1-1:2.

5,0 5,2 5,6.

73,4 73,8 74,3

Примечание. Температура процесса IZOO-ISOO C; удельная электропроводность медных проводников 40,3-46,8 м/см мм j (j, медных проводников 14,0-22,0 кгс/мм ,

Составитель Т.Арест Редактор Т.Парфенова Техред Л.Сердюкова Корректор М.Пожо

Заказ 6339/10 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2008 |

|

RU2371289C1 |

| Состав термитной смеси | 1989 |

|

SU1611652A1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ К ЭЛЕКТРОДЕТОНАТОРУ | 2000 |

|

RU2202100C2 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 1998 |

|

RU2151037C1 |

| Состав термитной смеси | 1989 |

|

SU1611651A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Горючее как компонент энергетических конденсированных систем и способ его получения | 2022 |

|

RU2784154C1 |

| ТЕРМИТНЫЙ СОСТАВ (ВАРИАНТЫ) | 1993 |

|

RU2054347C1 |

Изобретение относится к специальным видам сварки, а именно к составам для термитной сварки материалов из меди и ее сплавов. Целью изобретения я вляется улучшение качества сварного соединения путем повьш1ения прочности и электропроводности. Для ее достижения в термитной смеси для сварки меди в качестве восстановителя используют аморфный бор

| Термитная смесь | 1947 |

|

SU77895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Термитная смесь | 1950 |

|

SU92367A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4033399, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент Великобритании.№ 1436496, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-30—Публикация

1986-09-23—Подача