Изобретение относится к пирометаллургии и термитной сварке, а именно к составам термитных смесей, и может найти применение в машиностроении, транспортном, промышленном и энергетическом строительстве при сварке металлов.

Целью изобретения является увеличение выхода железа в наплавленный металл путем улучшения условий разделения металлической и шлаковой фаз.

При совместном восстановлении железной окалины смесью бора с магнием в опре- деленном соотношении происходит высокоэкзотермическая реакция, а в шлаках образуются бораты состава (В20з)х- (МдО)у. которые способствуют увеличению времени фазоразделения преимущественно за счет снижения плотности шлака в 1,25-1.60 раза опло ® плавления шлака на 500- 800 К, вследствие чего достигается увеличение выхода восстановленного железа.

При использовании в качестве восстановителя одного бора выход металла в слиток составляет 50% от теоретического, так как низка калорийность системы и незначительна разница между Тгор(1870°С) и температурой плавления железа (1809 К), в результате чего мало время фазоразделения и низкий выход железа в слиток.

При использовании в качестве восстановителя в смеси с железной окалиной одного магния система обладает максимальной теплотой сгорания (Qcrop 400 кДж/кг) и высокой температурой горения (Т 3000 К) при , максимальном массовом содержании в шла ках железа, но вследствие наличия туго- плавного оксида магния (т.пл. МдО 3100 К) не происходит разделения металлической фазы и шлаковой.

При уменьшении содержания бора в смеси менее 2 мас.% отсутствует фазораз- деление в шлаках. С увеличением количества бора в термитной смеси более 11 мас.% снижаются температура горения и теплота сгорания термитной смеси, что приводит к

ч

0s

ел

fO

уменьшению выхода термитного металла в

слиток.

При уменьшении содержания магния менее 3 мас,% снижается выход металла в слиток вследствие снижения теплоты сгора- ния и уменьшения времени фазоразделе- ния. С увеличением количества магния более25 мас.% при наличии второго восстановителя - бора не происходит разделения металлической фазы и шлака вследствие из- бытка в шлаке тугоплавного оксида магния. Часть магния начинает переходить в железо, снижая прочностные характеристики получаемого в результате горения сплава.

При уменьшении содержания железной окалины менее 73 мас.% снижается выход литого восстановленного железа, так как уменьшается содержание донора железа. С увеличением содержания железной окали- ны более 86 мас.% снижается калорийность системы и уменьшается выход литого восстановленного железа.

Термитная смесь может быть использована в качестве основы для получения раз- личных сплавов, содержащих железо, если в нее дополнительно ввести легирующие элементы в свободном состоянии или в виде соединений и сплавов с неметаллами и металлами в виде оксидов, карбидов, силици- дов, боридов и ферросплавов. В качестве легирующих злементов предпочтительно использовать углеров, кремний, марганец, хром, никель, титан, ванадий, молибден, вольфрам и редкоземельные металлы. Кро- ме того, при сжигании вариантов смеси с отрицательным кислородным балансом достигается микролегирование получаемого восстановленного железа бором, который в данном случае, наряду с основными функ- циями, выполняет одновременно функцию легирующего злемента, улучшающего эксплуатационные характеристики получаемого железа.

Для приготовления термитных смесей использовались компоненты, удовлетворяющие требованиям следующих нормативных документов: железная окалина типа 27А ГОСТ 2787-75; порошок магниевый марок МПФ-3 и МПФ-4 ГОСТ 6001-79: бор аморфный марки Б-99 ТУ 6-02-585-75,

Приготовление смесей осуществлялось в безлопастном смесителе. Сухие компоненты в количестве; г; железная окалина 764; магний 196; бор 40 г, просеивались через металлическую сетку с восемью отверстиями на 1 см, загружались в смеситель и перемешивались в течение 10-12 мин.

Термитные смеси с другим соотношением компонентов готовились по аналогичной технологии.

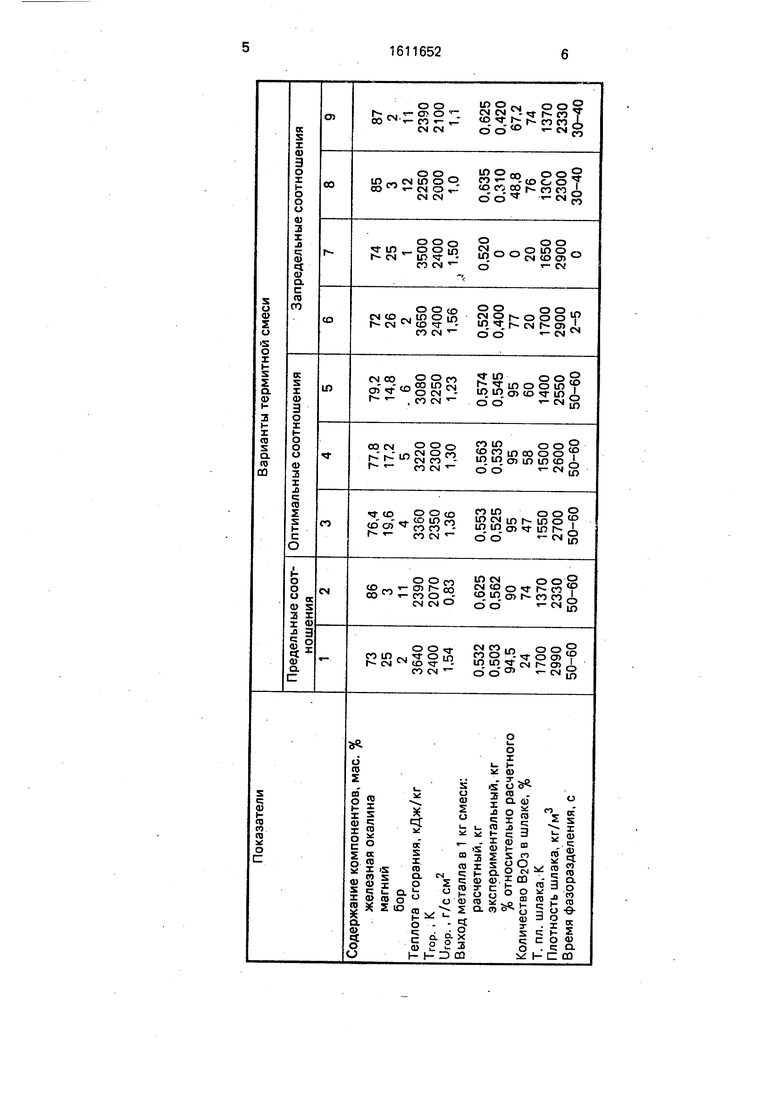

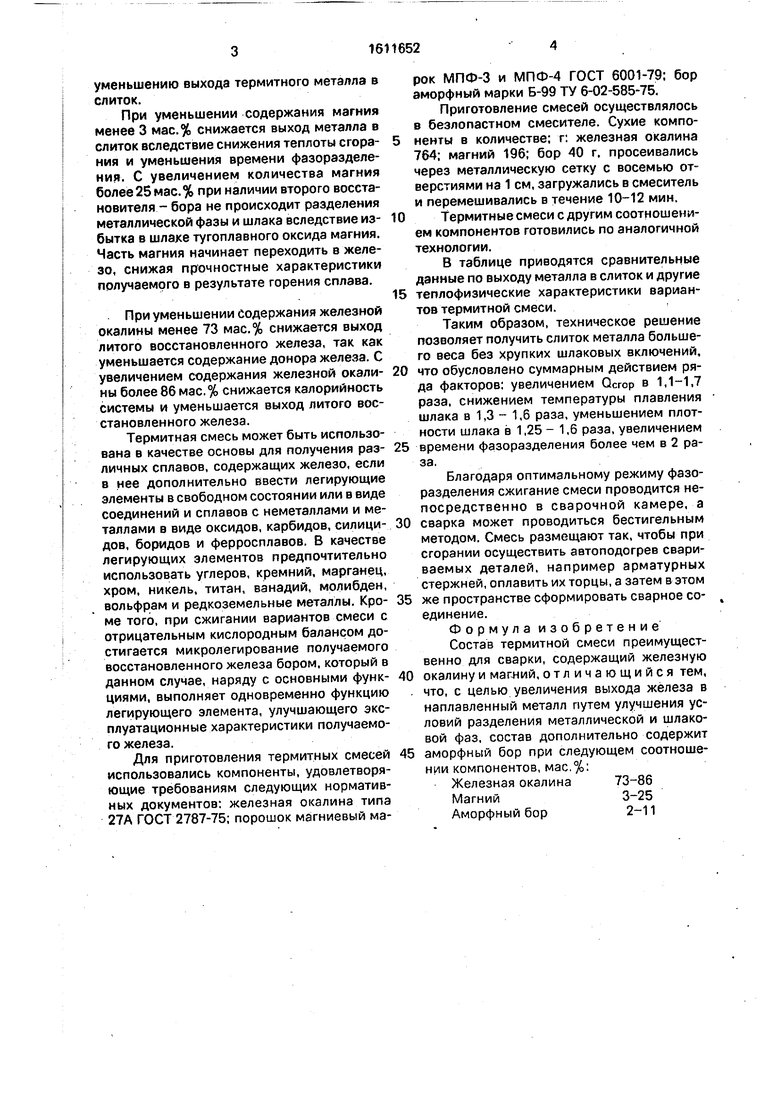

В таблице приводятся сравнительные данные по выходу металла в слиток и другие теплофизические характеристики вариантов термитной смеси.

Таким образом, техническое решение позволяет получить слиток металла большего веса без хрупких шлаковых включений, что обусловлено суммарным действием ряда факторов: увеличением Qcrop в 1,1-1,7 раза, снижением температуры плавления шлака в 1,3 - 1,6 раза, уменьшением плотности шлака в 1,25 - 1,6 раза, увеличением времени фазоразделения более чем в 2 раза.

Благодаря оптимальному режиму фазоразделения сжигание смеси проводится непосредственно в сварочной камере, а сварка может проводиться бестигельным методом. Смесь размещают так, чтобы при сгорании осуществить автоподогрев свариваемых деталей, например арматурных стержней, оплавить их торцы, а затем взтом же пространстве сформировать сварное соединение.

Формула изобретение Состав термитной смеси преимущественно для сварки, содержащий железную окалину и маг-ний, отличающийся тем, что, с целью увеличения выхода железа в наплавленный металл путем улучшения условий разделения металлической и шлаковой фаз, состав дополнительно содержит аморфный бор при следующем соотношении компонентов, мас.%:

Железная окалина73-86

Магний3-25

Аморфный бор2-11

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав термитной смеси | 1989 |

|

SU1611651A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Состав термитной смеси для сварки | 1983 |

|

SU1130445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2308501C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2785707C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404022C1 |

Изобретение относится к пирометаллургии и термитной сварке, а именно к составам термитных смесей, и может найти применение в машиностроении, транспортном, промышленном и энергетическом строительстве. Цель изобретения - повышение выхода восстановленного железа. Состав термитной смеси на основе железной окалины и магния содержит в качестве восстановителя смесь магния и бора аморфного при содержании ингредиентов, мас.% : железная окалина 73-86

магний 3-25

бор аморфный 2-11. Наличие бора увеличивает время фазоразделения за счет образования боратов. 1 табл.

| Состав термитной смеси | 1983 |

|

SU1180212A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Хренов К.К | |||

| Сварка, резка и пайка металлов | |||

| - М: Машиностроение, 1970 | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-30—Подача