Изобретение относится к Машиностроению, а именно к гидравлическим прессам.,

Цель изобретения - повышение надежности путем снижения динамических нагрузок при выполнении разделительных операций.

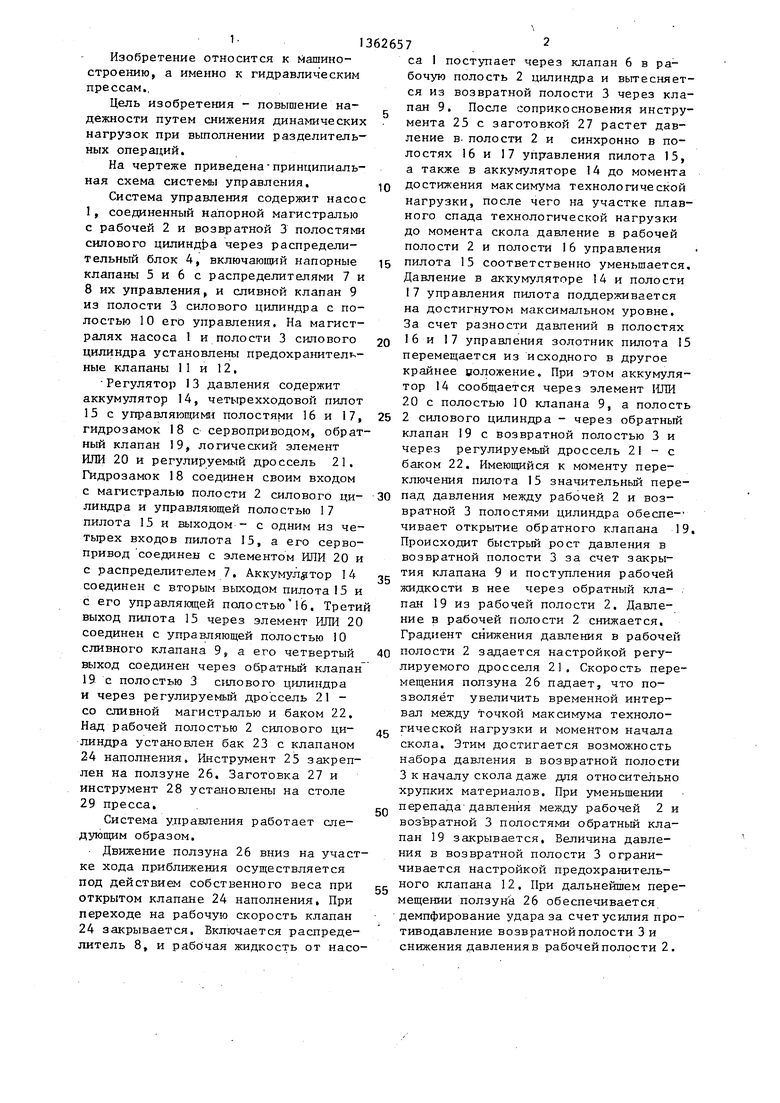

На чертеже приведена принципиальная схема системы управления.

Система управления содержит насос 1, соединенный напорной магистралью с рабочей 2 и возвратной 3 полостями силового цилинд а через распределительный блок 4, включающий напорные клапаны 5 и 6 с распределителями 7 и 8 их управления, и сливной клапан 9 из полости 3 силового цилиндра с полостью 10 его управления. На магистралях насоса 1 и полости 3 силового цилиндра установлены предохранительные клапаны 11 и 12.

Регулятор 13 давления содержит аккумулятор 14, четырехходовой пилот 15 с управляющими полостями 16 и 17, гидрозамок 18 с сервоприводом, обратный клапан 19, логический элемент ИЛИ 20 и регулируемый дроссель 21. Гидрозамок 18 соединен своим входом с магистралью полости 2 силового цилиндра и управляющей полостью 17 пилота 15 и выходом - с одним из четырех входов пилота 15, а его сервопривод соединен с элементом ИЛИ 20 и с распределителем 7. Аккумулятор 14 соединен с вторым выходом пилота 15 и с его управлягацей полостью 16. Трети выход пилота 15 через элемент ИЛИ 20 соединен с управляющей полостью 10 сливного клапана 9, а его четвертый выход соединен через обратный клапан 19 с полостью 3 cimoBoro цилиндра и через регулируемый дроссель 21 - со сливной магистралью и баком 22. Над рабочей полостью 2 силового цилиндра установлен бак 23 с клапаном 24 наполнения. Инструмент 25 закреплен на ползуне 26. Заготовка 27 и инструмент 28 установлены на столе 29 пресса.

Система управления работает следующим образом.

Движение ползуна 26 вниз на участке хода приближения осуществляется под действием собственного веса при открытом клапане 24 наполнения. При переходе на рабочую скорость клапан 24 закрывается. Включается распределитель 8, и рабочая жидкость от насо

5

0

5

0

5

0

5

0

5

са 1 поступает через клапан 6 в рабочую полость 2 цилиндра и вытесняется из возвратной полости 3 через клапан 9. После соприкосновения инструмента 25 с заготовкой 27 растет давление в. полости 2 и синхронно в полостях 16 и 17 упр авления пилота 15, а тарсже в аккумуляторе 14 до момента достижения максимума технологической Нагрузки, после чего на участке апав- ного спада технологической нагрузки до момента скола давление в рабочей полости 2 и полости 16 управления пилота 15 соответственно уменьшается. Давление в аккумуляторе 14 и полости I7 управления пилота поддерживается на достигнутом максимальном уровне. За счет разности давлений в полостях 16 и 17 управления золотник пилота 15 перемещается из исходного в другое крайнее воложение. При этом аккумулятор 14 сообщается через элемент 1ШИ 20 с полостью 10 клапана 9, а полость

2силового цилиндра - через обратный клапан 19 с возвратной полостью 3 и через регулируемый дроссель 21 - с баком 22. Имеющийся к моменту переключения пилота 15 значительньй перепад давления между рабочей 2 и возвратной 3 полостями цилиндра обеспе- чивает открытие обратного клапана 19. Происходит быстрый рост давления в возвратной полости 3 за счет закрытия клапана 9 и поступления рабочей жидкости в нее через обратный клапан 19 из рабочей полости 2. Давление в рабочей полости 2 снижается. Градиент снижения давления в рабочей полости 2 задается настройкой регулируемого дросселя 21, Скорость перемещения ползуна 26 падает, что позволяет увеличить временной интервал между точкой максимума технологической нагрузки и моментом начала скола. Этим достигается возможность набора давления в возвратной полости

3к началу скола даже для относительно хрупких материалов. При уменьшении перепада-давления между рабочей 2 и возвратной 3 полостями обратный клапан 19 закрывается. Величина давления в возвратной полости 3 ограничивается настройкой предохранительного клапана 12. При дальнейшем перемещении ползуна 26 обеспечивается демпфирование удара за счет усилия противодавление возвратнойполости 3 и снижения давления в рабочей полости 2.

При возвратном ходе ползуна 26 включаются распределитель 8 и клапан 5 и выключается распределитель 17. Открываются клапан 14, гидрозамок 18 и клапан 24 наполнения. Жидкость от насоса 1 поступает в полость 3 и вытесняется в бак 23 из полости 2 силового цилиндра. После достижения ползуном 26 верхнего положения производится съем готовой детали и загрузка заготовки.

Экономически й зффект при внедрении достигается за счет повышения надежности.

Формула изобретения

Система управления демпфированием ударов на гидравлическом прессе, ср- держащая насос, соединенный с рабочей и возвратной полостями силового цилиндра через распределительный блок со сливной и напорной магистралями, включающий сливной клапан с полостью его управления, регулятор давления с аккумулятором, отличающаяся тем, что, с целью

повьшения надежности путем снижения динамических нагрузок при выполнении разделительных .операций, регулятор давления выполнен в виде четырехходового пилота с двумя управляющими полостями, гидрозамка с сервоприводом, обратного клапана, логического элемента ШТО и регулируемого

Q дросселя, при зтом гидроз амок соеди- feeH своим взводом с рабочей полостью силового цилиндра и одной из управляющих полостей четырехходового пилота, а полость его сервопривода сое5 динена с распределительным блоком и через логический злемент ИЛИ - с полостью управления сливного клапана, четырехходовой пилот соединен своим первым выходом с логическим элемен0 том ИЛИ, вторым выходом - с выходом гидрозамка и третьим выходом - через обратный клапан с возвратной полостью силовог о цилиндра и регулируемый дроссель - со сливной магист5 ралью, а аккумулятор соединен с второй управляющей полостью и четвертым входом четырехходового пилота регулятора давления.

23Г oBMoiigvaiarMMOiMMMBacnaaK о ,g. . dxfflh 4

|| г

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1987 |

|

SU1433835A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1447697A1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1270030A1 |

| Система управления гидравлическим прессом | 1986 |

|

SU1361019A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1490003A2 |

| Система управления гидравлическим прессом | 1982 |

|

SU1113271A1 |

| ГИДРАВЛИЧЕСКАЯ ВЫДВИЖНАЯ ОПОРА ТРАНСПОРТАБЕЛЬНОГО МОДУЛЯ-КОНТЕЙНЕРА | 2002 |

|

RU2205149C1 |

| Гидропривод разгрузочной консоли роторного экскаватора | 1982 |

|

SU1059092A1 |

| Гидропривод станка для холодной гибки труб | 1984 |

|

SU1181741A1 |

| Устройство для управления силовыми гидравлическими цилиндрами | 1975 |

|

SU699238A1 |

Изобретение относится к области машиностроения, а именно к гидравлическим прессам. Цель изобретения - повышение надежности. Цель достигается за счет вьшолнения регулятора давления в виде соединенных между собой и с управляющей .полостью сливного клапана возвратной полости силового цилиндра аккумулятора, четырех- ходового пилота, гидрозамка, обратного клапана, логического элемента ИЛИ и регулируемого дросселя. Последний позволяет перепускать жидкость из рабочей в возвратную полость силового цилиндра при мгновенном снижении технологической нагрузки и уменьшать динамические нагрузки при выполнении разделительных операций на прессе. 1 ил. с S (Л

| Патент ГДР № 201119, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| . | |||

Авторы

Даты

1987-12-30—Публикация

1986-07-04—Подача