Изобретение относится к производ- ству нетканых полотен, в частности производству полотен из отходов стекловолокна, используемых в качестве полуфабрикатов (препрегов) для зготовления листовых или штамповочных стекловолокнитов.

Известен способ изготовления нетканого материала, при котором осуествляют аэродинамическое формование холста, предварительное его иг- опрокалывание с плотностью 15-40 проколов на 1 см в средней части и с плотностью 10-30 проколов на 1 см кромок холста. Затем кромки загибают и осуществляют окончательное иглопрокалывание кромок с плотностью 25-60

1 2 „ проколов на 1 см , а средней части с плотностью 20-50 проколов на 1 см .

Цель изобретения - расширение ас- сортимента неткань х материалов из отходов стекловолокнас

При осуществлении способа до окончательного иглопрокалывания вводят связующую полимерную матрицу в колиестве 30-75% от массы стекловолокна, послойно или равномерно распределенную среди волокон материала. Полимер- iryio матрицу вводят в виде волокон путем раздува расплава в процессе аэродинамического формования.

Полимерную матрицу вводят путем пропитки холста раствором, или расплавом после предварительного игло- П13 окалывания.

Способ иллюстрируется следующими примерами.

Пример 1. Нетканый материал изготавливают из отходов стекловолокна, которые штапелируют на отрезки длиной 30-80 мм, дозируют, разрыхляют и аэродинамически формуют в холст. Одновременно раздувом расплава полипропилена из одной или нес- кольких щелевых головок экструдера получают полимерную матрицу в виде термопластичных волокон, которые равномерно распределяют по камере аэродинамического формования из расчета 60% от массы стекловолокна. Полученный таким образом холст ггредваритель- но уплотняют иглопрокалыванием: среднюю часть с плотностью 40 проколов на 1 см и кромочные участки с плотл

ностью 30 проколов на 1 см . Затем края загибают см и окончательно прокалывают: кромочные участки с плотностью 60 проколов на 1 см . а

среднюю часть - с плотностью 50 про, 2 колов на 1 см .

Предварительное иглопрокалывание ведут при глубине 10 мм, а окончательное - при глубине 8 мм.

Ширина готового материала 140 см. Суммарная плотность прокалывания по ширине составляет 90 проколов на 1 см -. Отходы отсутствуют.

Пример 2. Отходы стекловолокна штапелируют на отрезки длиной 30-80 мм, дозируют, разрьпшяют и аэродинамически формуют в холст. По- г лимерную матрицу в виде штапелирован- ных отрезков полиамидного (капронового) волокна длиной 30-80 мм в количестве 30% от массы стекловолокна вводят на стадии аэродинамического 0 формования холста.

Волокна подают из непрерьгоного питателя-дозатора в аэродинамический холстообразователь так, чтобы с одной стороны стекловолокна в холсте полу- 5 чился слой термопластичных волокон. Полученный холстик укладывают на транспортер и подают на предварительное и окончательное иглопрокалывание, как описано в примере 1. 0 Пример 3. Отходы стеклово- i локна штапелируют на отрезки длиной 30-80 мм. Отрезки дозируют, разрыхляют и аэродинамически формуют в холст. Осуществляют иглопрокалывание средней части холста с плотностью 40

D2

проколов на 1 см , кромочных участков - с плотностью 30 проколов на 1 см . После предварительного иглопрокалывания холст пропитывают жид„ кой полимерной матрицей (эпоксидным связующим), которое вводится в количестве 75% от массы стекловолокна. Пропитанный холст вместе с подложкой подают на окончательное иглопрокалы-

g вание: боковых кромок с плотностью 60 проколов на 1 см и средней части - с плотностью 50 проколов на 1-см. В результате чего осуществляют дополнительную пропитку внутренних слоев холста, а иглопрокалывание через под

0

5

ложку позволяет устранить залипание игольной доски. В зависимости от тре бований к получаемому материалу он может быть дублирован подложкой с другой стороны холста.

Предварительное иглопрокалывание осуществляют при глубине 8 мм, окон-, чательное - при глубине 6 мм.

.Чирина готового материала 140 см.,

Суммарная плотность прокалывания по пшриие - 90 проколов на I см. Далее материал подают на переработку прессованием.

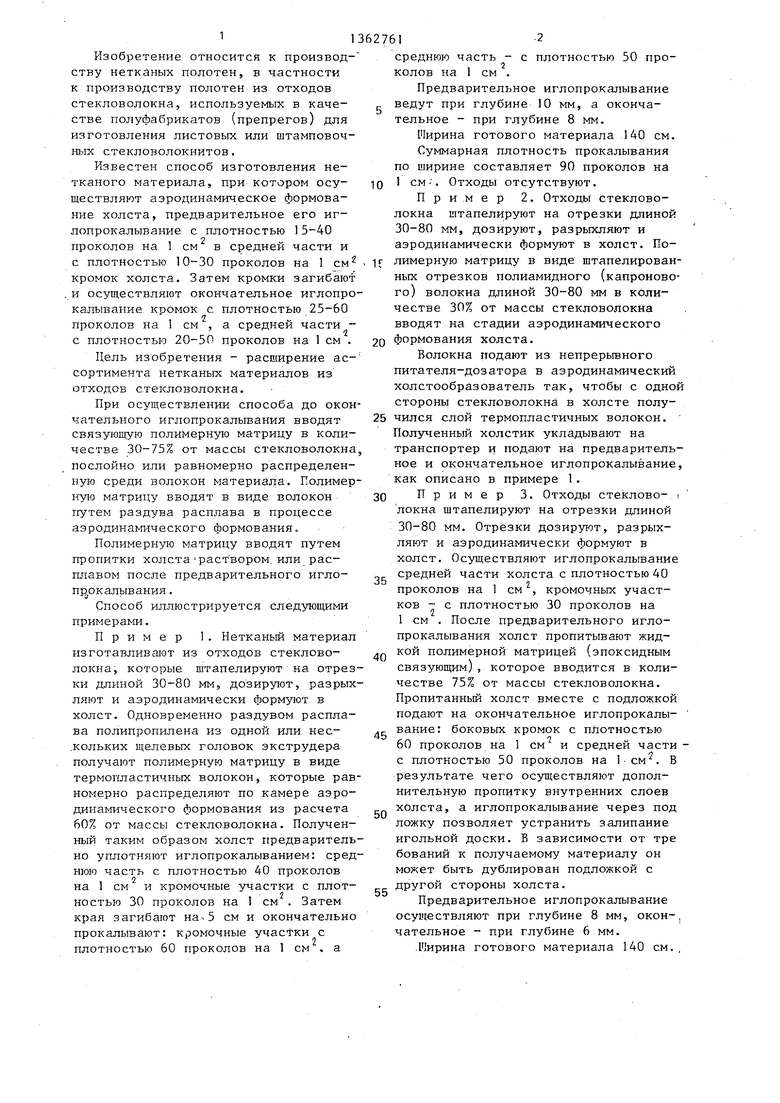

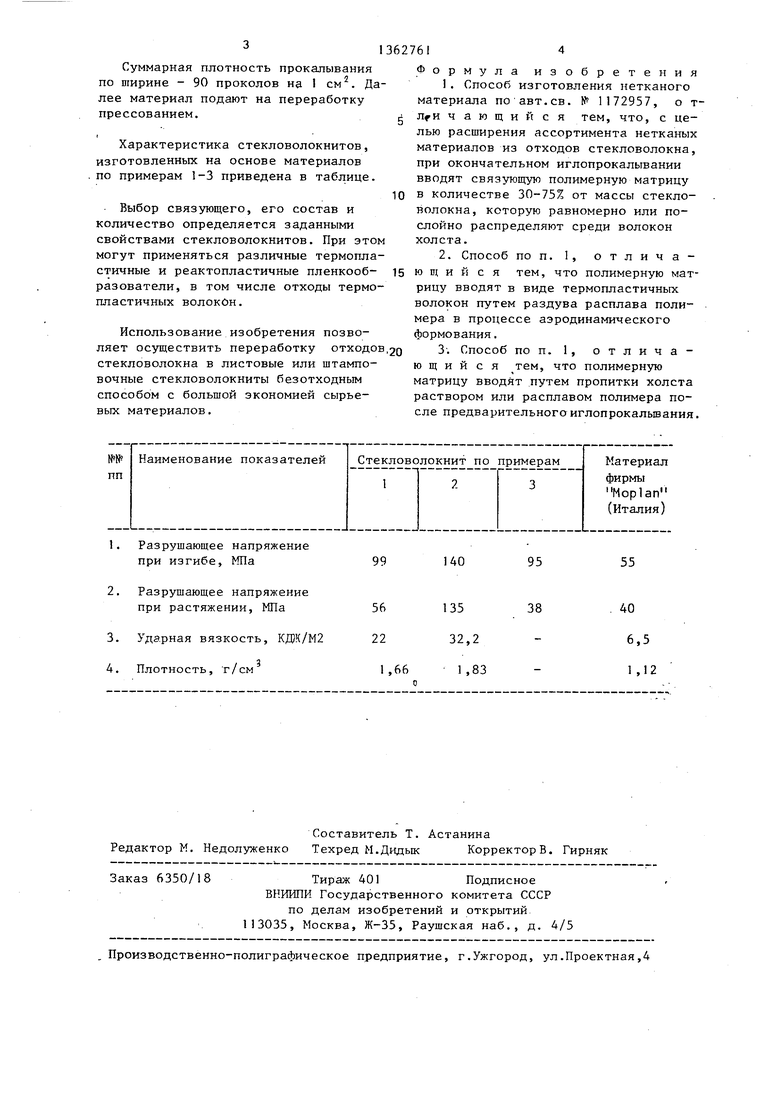

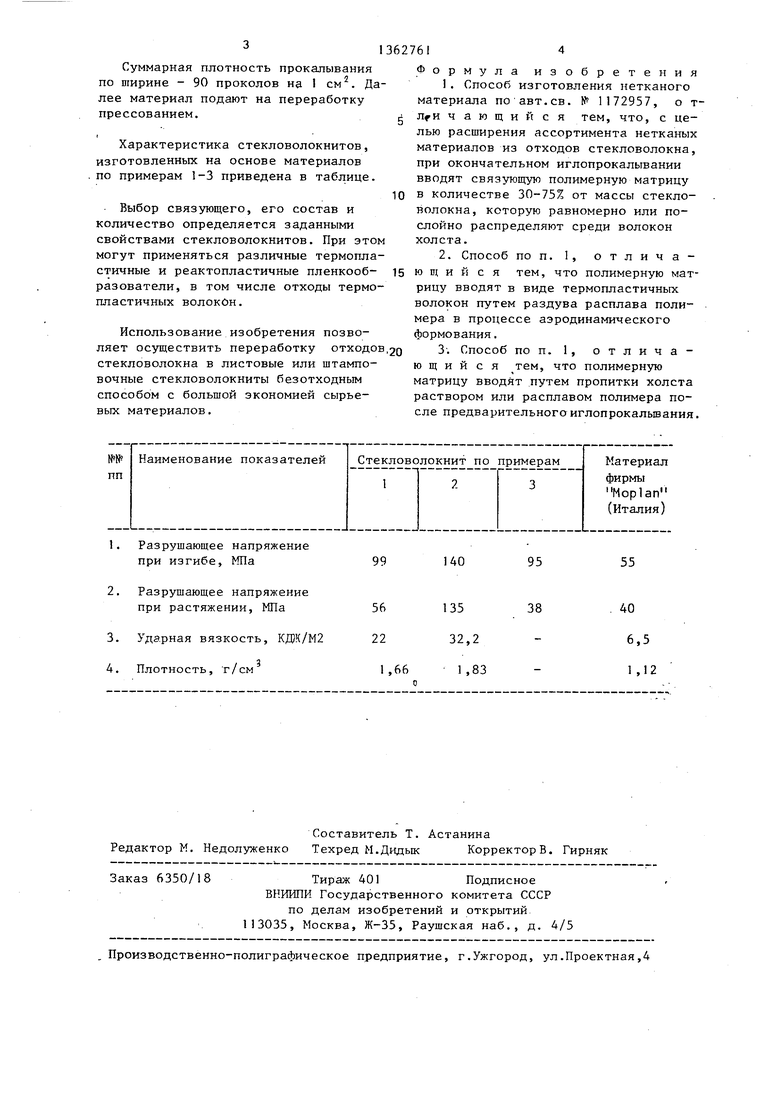

Характеристика стекловолокнитов, изготовленных на основе материалов по примерам 1-3 приведена в таблице,

Выбор связующего, его состав и количество определяется заданными свойствами стекловолокнитов. При этом могут применяться различные термопластичные и реактопластичные пленкооб- разователи, в том числе отходы термопластичных волокон.

Использование изобретения позволяет осуществить переработку отходов,2о стекловолокна в листовые или штамповочные стекловолокниты безотходным способом с большой экономией сырьевых материалов.

1. Разрушающее напряжение при изгибе, МПа

Составитель Т. Астанина Редактор М. Недолуженко Техред М.Дидык Корректор В. Гирняк

Заказ 6350/18

Тираж 401Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

0

5

о

Формула изобретения

1.Способ изготовления нетканого материала по авт.св. № 1172957, о т- ч а ю щ и и с я тем, что, с целью расширения ассортимента нетканых материалов из отходов стекловолокна, при окончательном иглопрокалывании вводят связующую полимерную матрицу

в количестве 30-75% от массы стекловолокна, которую равномерно или послойно распределяют среди волокон холста.

2.Способ по п. 1, отличающий с я тем, что полимерную матрицу вводят в виде термопластичных волокон путем раздува расплава полимера в процессе аэродинамического формования.

3; Способ по п. 1, отличающийся тем, что полимерную матрицу вводят путем пропитки холста раствором или расплавом полимера после предварительного иглопрокальшания.

99

140

95

55

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нетканного материала | 1984 |

|

SU1172957A1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| Способ изготовления нетканой основы теплозвукоизоляционного линолеума | 1988 |

|

SU1606554A1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ | 2007 |

|

RU2357029C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2197041C1 |

| МАТЕРИАЛ-НОСИТЕЛЬ БИОМАССЫ ДЛЯ ОБРАБОТКИ ВОДЫ ПРЕИМУЩЕСТВЕННО СТОЧНЫХ ВОД | 2008 |

|

RU2374369C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОТНА ХОЛСТОПРОШИВНОГО БЕЗНИТОЧНОГО | 2007 |

|

RU2360049C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

Изобретение относится к производству стекловолокнитов. Цель изобретения - расширение ассортимента нетканых материалов..Отходы стекловолокна штаперируют на отрезки длиной 30-80 мм, дозируют, разрыхляют, аэродинамически формуют в холст, который предварительно уплотняют иглоукалыванием, затем загибают- края и проводят окончательное иглопрокалывание, при этом в него вводят полимерную матрицу в количестве 30-75% от массы стекло--: волокна, послойно или равномерно распределенную среди волокон материала. Полимерную матрицу вводят в виде волокон путем раздува расплава в процессе аэродинамического формования. Полимерную матрицу вводят путем пропитки холста раствором или расплавом после предварительного иглопрокалы- вания. 2 з.п.ф-лы. В ОС) О5 ю | О)

| Авторское свидетельство | |||

| Способ изготовления нетканного материала | 1984 |

|

SU1172957A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-30—Публикация

1986-07-14—Подача