Изобретение относится к сварочному производству, в частности к устройствам, предназначенным для сборки и центрирова- .ния труб под сварку в монтажных условиях при строительстве трубопроводов, и может найти применение в различных отраслях промышленности, в частности в химической, нефтяной и газовой промышленности, а также в энергетическом машиностроении.

Целью изобретения является повышение качества сборки за счет стягивания труб одновременно с их центрированием.

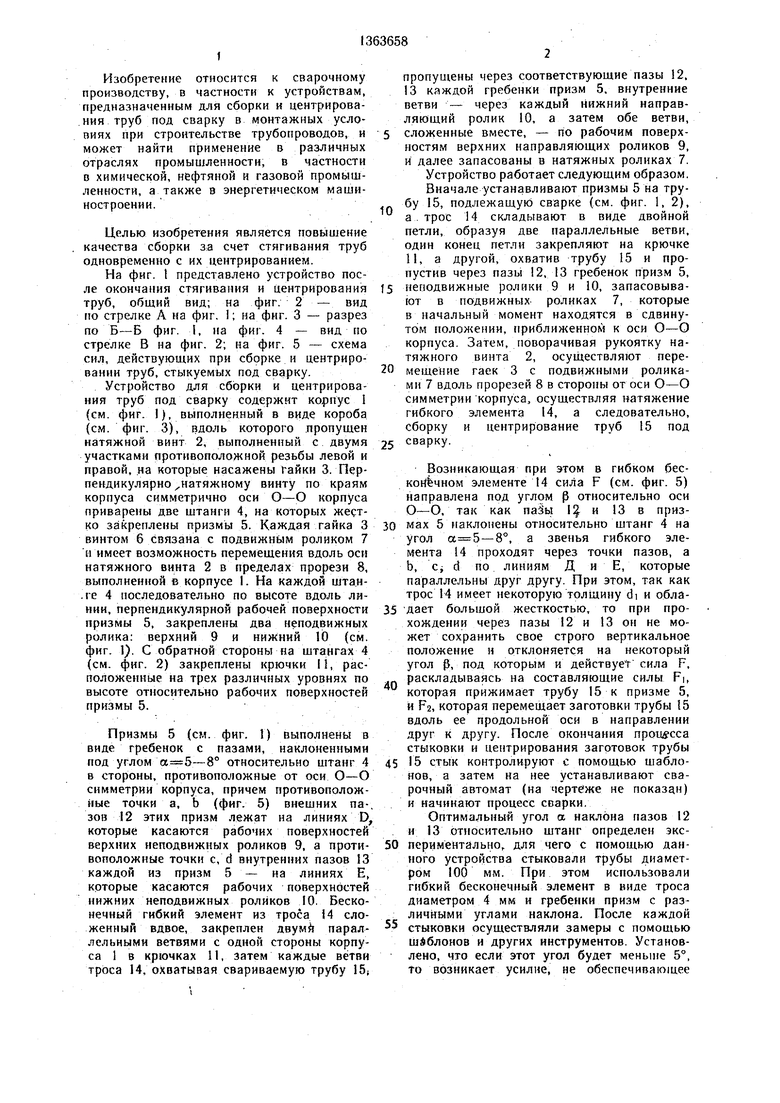

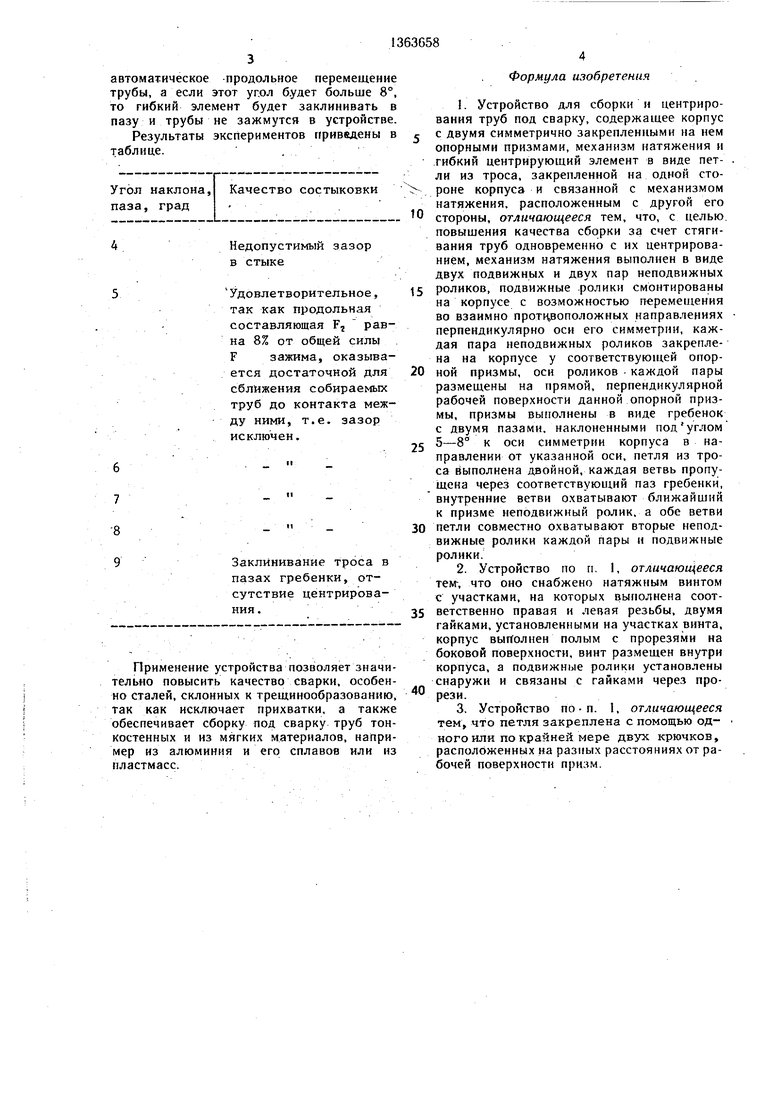

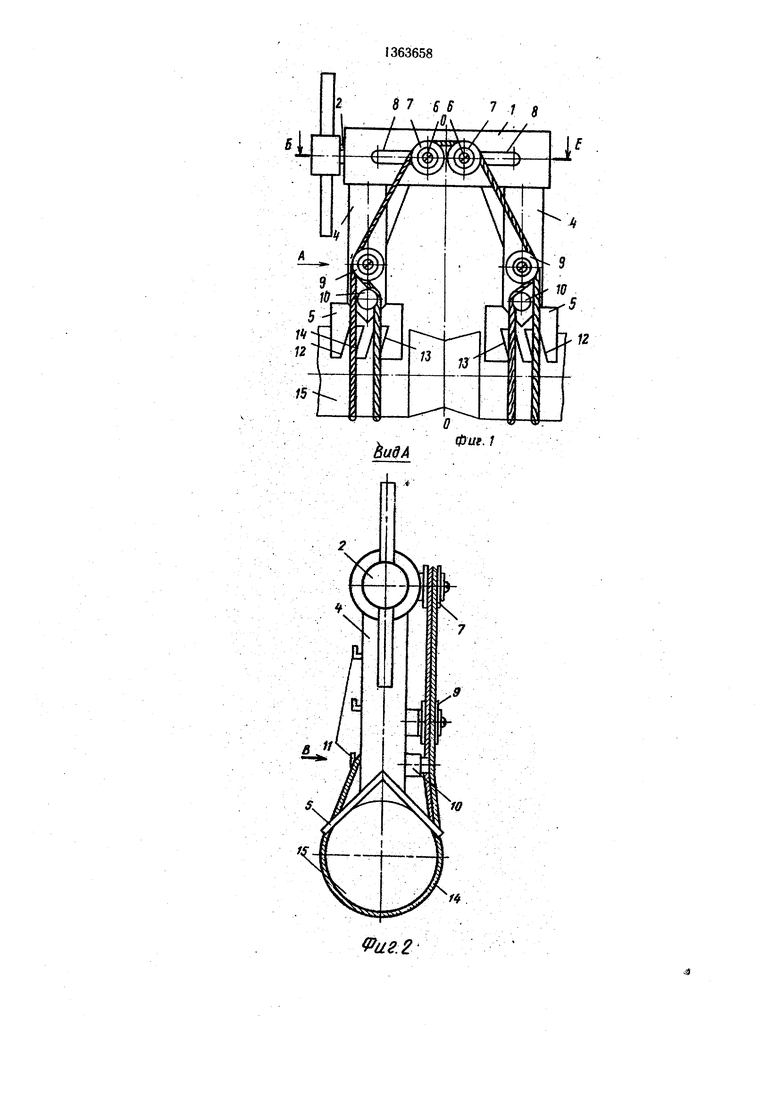

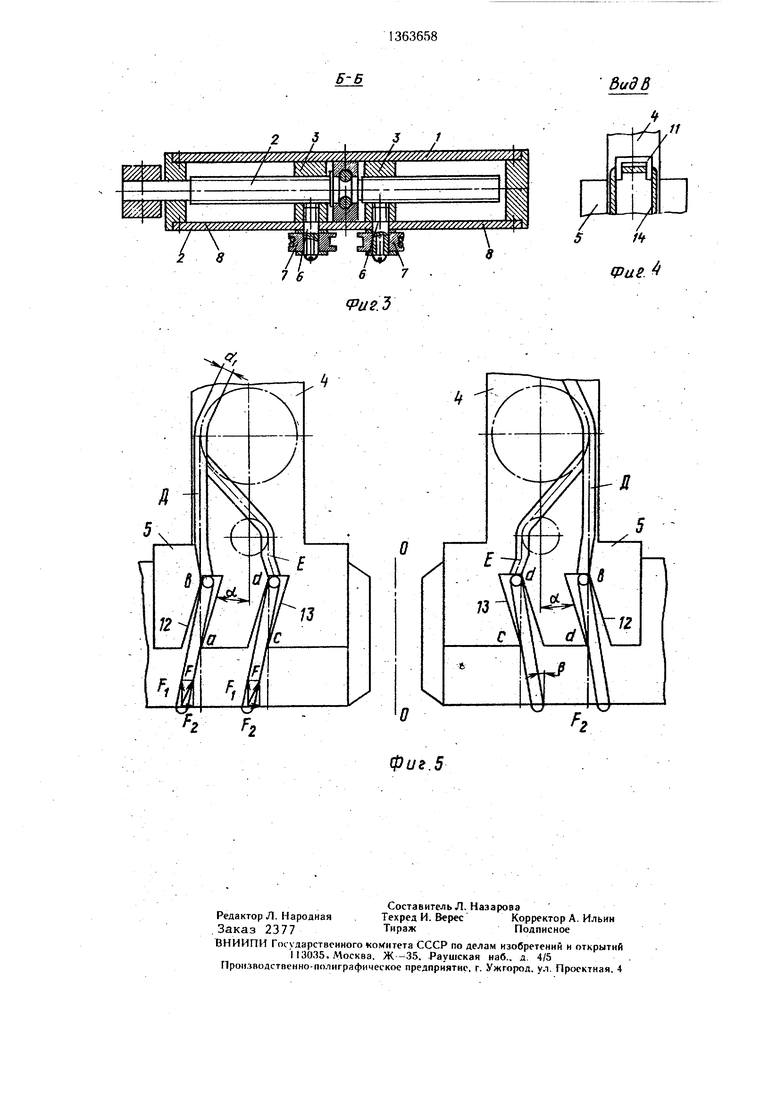

На фиг. I представлено устройство после окончания стягивания и центрирования труб, общий вид; на фиг. 2 - вид по стрелке А на фиг. ; на фиг. 3 - разрез по Б-Б фиг. I, на фиг. 4 - вид по стрелке В на фиг. 2; на фиг. 5 - схема сил, действующих при сборке и центрировании труб, стыкуемых под сварку.

Устройство для сборки и центрирования труб под сварку содержит корпус I (см. фиг. I), выполненный в виде короба (см. фиг. 3), вдоль которого .пропущен натяжной винт 2, выполненный с двумя участками противоположной резьбы левой и правой, на которые насажены Гайки 3. Перпендикулярно натяжному винту по краям корпуса симметрично осн О-О корпуса приварены две штанги 4, на которых жестко закреплены призмы 5. Каждая гайка 3 винтом 6 связана с подвижным роликом 7 н имеет возможность перемещения вдоль оси натяжного винта 2 в пределах прорези 8, выполненной в корпусе I. На каждой штан- .ге 4 последовательно по высоте вдоль линии, перпендикулярной рабочей поверхности призмы 5, закреялены два неподвижных ролика: верхний 9 и нижний 10 (см. фиг. 1). С обратной стороны на штангах 4 (см. фиг. 2) закреплены крючки li, расположенные на трех различных уровнях по высоте относительно рабочих поверхностей призмы 5.

Призмы 5 (см. фиг. 1) выполнены в виде гребенок с пазами, наклоненными под углом а 5--8° относительно штанг 4 в стороны, противоположные от оси О-О симметрии корпуса, причем противоположные точки а, Ь (фиг. 5) внешних па-, зов 12 этих призм лежат на линиях D, которые касаются рабочих поверхностей верхних неподвижных роликов 9, а противоположные точки с, d внутренних пазов 13 каждой из призм 5 - на линиях Е, которые касаются рабочих поверхностей нижних неподвижных роликов 10. Бесконечный гибкий элемент из троса 14 сложенный вдвое, закреплен двумй параллельными ветвями с одной стороны корпуса 1 в крючках 11, затем каждые ветви троса 14, охватывая свариваемую трубу 15;

пропущены через соответствующие пазы 12, 13 каждой гребенки призм 5. внутренние ветви - через каждый нижний направляющий ролик 10, а затем обе ветви,

сложенные вместе, - по рабочим поверхностям верхних направляющих роликов 9, и далее запасованы в натяжных роликах 7. Устройство работает следующим образом. Вначале устанавливают призмы 5 на трубу 15, подлежащую сварке (см. фиг. 1, 2), а . трос 14 складывают в виде двойной петли, образуя две параллельные ветви, один конец петли закрепляют на крючке 11, а другой, охватив трубу 15 и пропустив через пазы 12, 13 гребенок призм 5,

неподвижные ролики 9 и 10, запасовыва- ют в подвижных роликах 7, которые в начальный момент находятся в сдвинутом положении, приближенном к оси О-О корпуса. Затем, поворачивая рукоятку натяжного винта 2, осуихествляют пере0 мещение гаек 3 с подвижными роликами 7 вдоль прорезей 8 в стороны от оси симметрии корпуса, осуществляя натяжение гибкого элемента 14, а следовательно, сборку и центрирование труб 15 под

5 сварку.

Возникающая при этом в гибком бес- элементе 14 сила F (см. фиг. 5) направлена под углом Э относительно оси , так как naSbi 1 и 13 в приз0 мах 5 наклонены относительно штанг 4 на УГОЛ , а звенья гибкого элемента 14 проходят через точки пазов, а Ь, Cj d по линиям Д и Е, которые параллельны друг другу. При этом, так как трос 14 имеет некоторую толщину di и обла5 дает большой жесткостью, то при прохождении через пазы 12 и 13 он не может сохранить свое строго вертикальное положение и отклоняется на некоторый угол Р, под которым и дeйcтвyet сила F, раскладываясь на составляющие силы FI, которая прижимает трубу 15 к призме 5, и Fj, которая перемещает заготовки трубы 15 вдоль ее продольной оси в направлении друг к другу. После окончания проадсса стыковки и центрирования заготовок трубы

5 15 стык контролируют с помощью шаблонов, а затем на нее устанавливают сварочный автомат (на чертеже не показан) и начинают процесс сварки.

Оптимальный угол а наклона пазов 12 и 13 относительно штанг определен экс0 периментально, для чего с помощью данного устройства стыковали трубы диаметром 100 мм. При этом использовали гибкий бесконечный элемент в виде троса диаметром 4 мм и гребенки призм с различными углами наклона. После каждой

5 стыковки осуществляли замеры с помощью шаблонов и других инструментов. Установлено, что если этот угол будет меньше 5°, то возникает усилие, не обеспечивающее

0

автоматическое продольное перемещение трубы, а если этот угол будет больше 8°, то гибкий элемент будет заклинивать в пазу и трубы не зажмутся в устройстве. Результаты экспериментов приведены в таблице.

Угол наклона, паза, град

Качество состыковки

Недопустимый зазор в стыке

Удовлетворительное, так как продольная составляющая F, равна 8% от общей силы F зажима, оказывается достаточной для сближения собираемых труб до контакта между ними, т.е. зазор исключен.

-8

Заклинивание троса в пазах гребенки, отсутствие центрирования .

Применение устройства позволяет значительно повысить качество сварки, особенно сталей, склонных к трещинообразованню, так как исключает прихватки, а также обеспечивает сборку под сварку труб тонкостенных и из мягких материалов, например из алюминия и его сплавов или из пластмасс.

0

0

Формула изобретения

I. Устройство для сборки и центрирования труб под сварку, содержащее корпус с двумя симметрично закрепленными на нем опорными призмами, механизм натяжения и гибкий центрирующий элемент в виде петли из троса, закрепленной на одной стороне корпуса и связанной с механизмом натяжения, расположенным с другой его стороны, отличающееся тем, что, с целью повыщения качества сборки за счет стягивания труб одновременно с их центрированием, механизм натяжения выполнен в виде двух подвижных и двух пар неподвижных

5 роликов, подвижные ролики смонтированы на корпусе с возможностью перемещения во взаимно противоположных направлениях перпендикулярно оси его симметрии, каждая пара неподвижных роликов закреплена на корпусе у соответствующей опорной призмы, оси роликов - пары размещены на прямой, перпендикулярной рабочей поверхности данной опорной призмы, призмы выполнены в виде гребенок с двумя пазами, наклоненными под углом 5-8° к оси симметрии корпуса в направлении от указанной оси, петля из троса выполнена двойной, каждая ветвь пропущена через соответствующий паз гребенки, внутренние ветви охватывают ближайщий к призме неподвижный ролик, а обе ветви

0 петли совместно охватывают вторые неподвижные ролики каждой пары и подвижные ролики.

2.Устройство по п. I, отличающееся тем-, что оно снабжено натяжным винтом с участками, на которых выполнена соот5 ветственно правая и левая резьбы, двумя гайками, установленными на участках винта, корпус выполнен полым с прорезями на боковой поверхности, винт размещен внутри корпуса, а подвижные ролики установлены снаружи и связаны с гайками через прорези.

3.Устройство по п. 1, отличающееся тем, что петля закреплена с помощью одного или по крайней мере двух крючков, расположенных на разных расстояниях от рабочей поверхности призм.

5

/5

8 7 S S 7 7 g I A / / /

фие. J

/«

5-Б

SudS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и центрирования труб под сварку | 1981 |

|

SU988510A1 |

| Устройство для сборки и центрирования труб под сварку | 1983 |

|

SU1215252A1 |

| Устройство для центрирования трубпРи СТыКОВКЕ пОд СВАРКу | 1979 |

|

SU846206A1 |

| Наружный центратор | 1980 |

|

SU1006141A1 |

| РУЧНОЙ КОВРОТКАЦКИЙ СТАНОК | 1991 |

|

RU2057826C1 |

| Устройство для сборки и сварки неповоротных стыков труб | 1986 |

|

SU1453764A1 |

| Тросовый центратор | 1985 |

|

SU1324806A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100170C1 |

| Устройство для центрирования труб при сварке | 1988 |

|

SU1743780A1 |

| Устройство для центрирования и стя-гиВАНия ТРуб | 1979 |

|

SU846205A1 |

Изобретение относится к сварочному производству, в частности к устройствам для сборки и центрирования труб под сварку в монтажных условиях при строительстве трубопроводов, и может иайти применение в химической, нефтяной, газовой промышленности, а также в энергетнческом машиностроении. Целью изобретения является повышение качества сборки за счет стягивания труб одновременно с их центрированием. Устройство содержит корпус 1, по концам которого жестко закреплены опорные призмы 5, выполненные в виде гребе- нок с пазами 12 и 13, наклоненными под углом к оси О-О устройства. Центрирующий элемент в виде троса 14 пропущен через пазы 12 н 13 и через неподвижнь1е ролики 9 и 10, запа- сован на подвижные ролики 7, установленные с возможностью перемещения во взаимно противоположных направлениях с помощью винта 2. При разведении роликов 7 трос 14 натягивается и изгибается в пазах 12 и 13, при этом возникает осевая сила, стягивающая центрируемые трубы 15. 2 3. п. ф-лы., 5 ил., 1 табл. (Л CZ со а со. О5 ел (X)

fPaS.

fz f:

| Устройство для сборки и центрирования труб под сварку | 1981 |

|

SU988510A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Центратор для сборки труб под сварку | 1983 |

|

SU1186439A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-23—Публикация

1985-07-19—Подача