Изобретение относится к цветной и черной металлургии и может быть использовано для грануляции и охлаждения расплавленного шлака с использованием его физического тепла дия подогрева воздуха.

Известно устройство для грануляции шпака, содержав1ее приемный желоб/ вращающийся водоохлаждаемый полый барабан с продольными лопарками, между которыми установлены полые перфорированные трубы, через которые подается хладагент С 11

Недостатками известного устройства являются сложность КОНСТРУК1Р1Й щ ащающихся устройств с подачей в й1й жидкости , недостаточна эффектжайееть работы, связанная с забиванием частя перфорированных труб вследствие низкого удельного сопротивления отверстий в трубах. Отверстия в тру&азс можно изготовить только достаточНО большого да1аметра, при этом коэффициент сопротивления будет нёбояьшим, таким образом,.практически нeвoз ж)жно создать в трубе высокое давл-ение, при котором отверстия не могли бы забиваться шлаком. При забива«1га части отверстий охлаждающая жищсость перераспределяется на другие трубы

.поэтому часть поверхности труб не функционирует.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство, содержащее ванну для расплавленного шлака с соплами для подачи шлака на твердый гранулятор конической формы, выполненный из материала, на ко10торый не налипает шлак. Коническая поверхность охлаждается изнутри струями жидкости. Гранулированный шлак собирается в нижней части аппарата и охлаждается теплообменником с

15 использованием тепла шлаков. Все устройство закрыто корпусом 23.

Недостатком этой конструкции является то, что коническая поверхность охлаждается водой с внутрен20ней стороны,, а расплавленный шлак подается на наружную сторону корпуса, т.е. физическое тепло шлака отводится через стенку корпуса, что ограничивает снятие высоких тепловых пото25ков из-за термического сопротивления стенки. Это, в свою очередь, влияет на повышение производительности единичной поверхности гранулятора. При :непосредственном контакте жидкого :

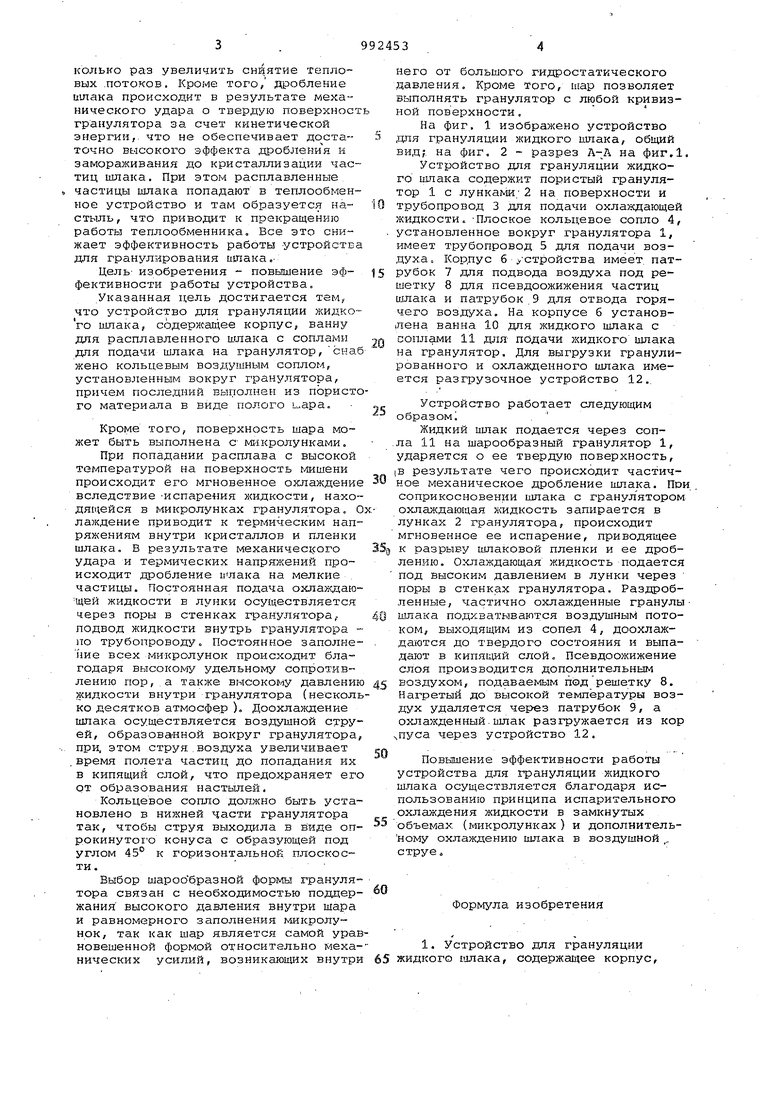

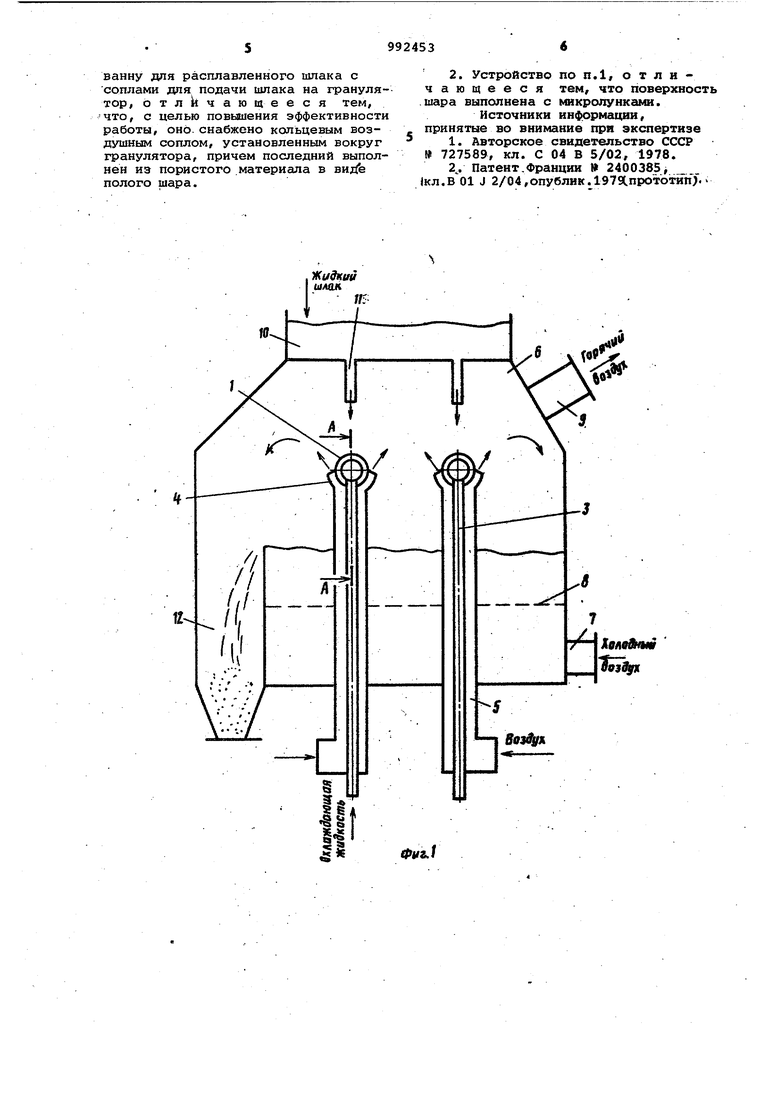

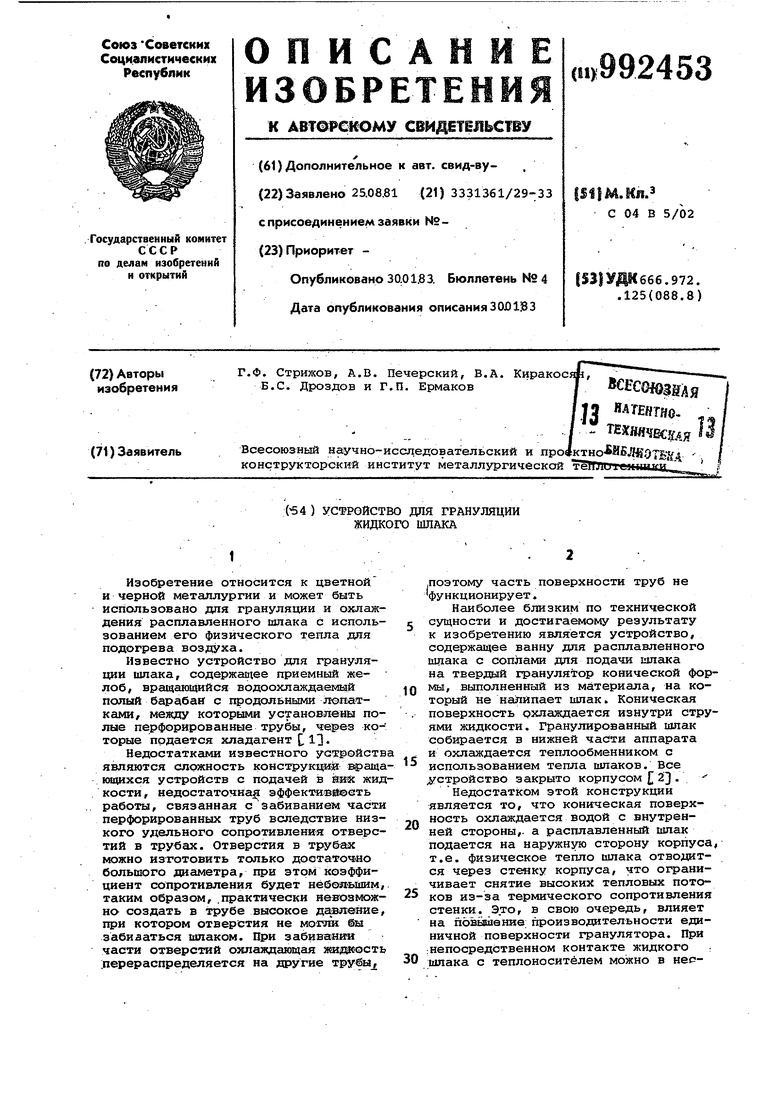

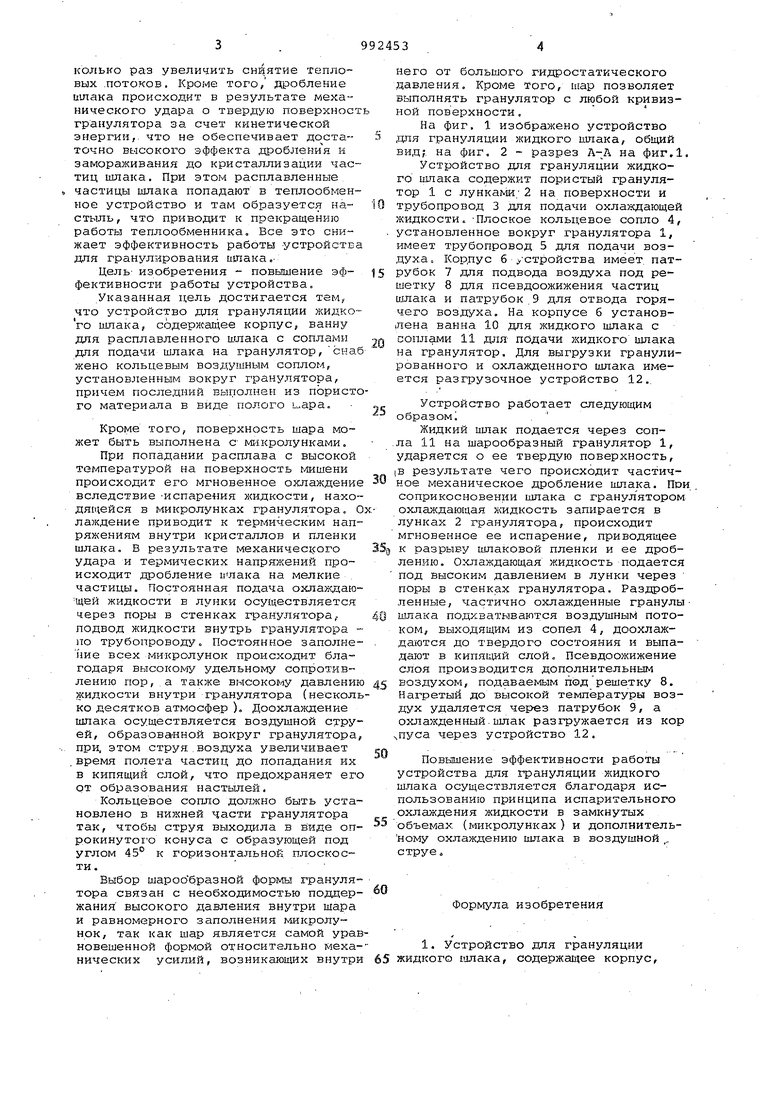

30 шлака с теплоносителем можно в несколько раз увеличить снйятие тепловых .потоков. Кроме того/ дробление шлака происходит в результате механического удара о твердую поверхност гранулятора за счет кинетической энергии,, что не обеспечивает допета-точно высокого эффекта дробленная и замораживания до кристаллизации частиц шлака. При этом расплавленные частицы шлака попадают в теплообменное устройство и там образуется настыль, что приводит к прекращению работы теплообменника. Все это снижает эффективность работы устройства для гранулирования ишака,Цель- изобретения - повьлаение эффективности работы устройства. Указанная цель достигается тем, что устройство для грануляции лшдкого шлака, содержащее корпус, ванну для расплавленного шлака с соплами для подачи шлака на гранулятор,сна жено кольцевым воздушнь11м соплом, установленным вокруг гранулятора, причем последний выполнен из порист го материала в виде полого . Кроме того, поверхность шара может быть выполнена с- микролунками. При попадании расплава с высокой температурой на поверхность глишени происходит его мгновенное охлаждени вследствие -испарения жидкости, нахо дящейся в микролунках гранулятора. О лаждение приводит к термическим напряжениям внутри кристаллов и пленки шлака. В результате механичес1;:ого удара и термических напряжений происходит дробление илака на мелкие . частицы. Постоянная подача охлаждаю щей жидкости в лунки осуществляется через поры в стенках гранулятора, подвод жидкости внутрь гранулятора по трубопроводу о Постоянное заполне IiHe всех микролунок происходит благодаря высокому удельному сопротивлению пор,.а также высокому давлению жидкости внутри гранулятора (нескол ко десятков атмосфер ). Доохлаждение шлака осуществляется воздушной стру ей, образованной вокруг гранулятора при, этом струя.воздуха увеличивает .время полета частиц до попадания их в кипящий слой, что предохраняет его QT образования настылей. Кольцевое сопло должно быть установлено в нижней части гранулятора так, чтобы струя выходила в виде опрркинутотО конуса с образующей под углом 45 к горизонтальной плоскости. Выбор шарообразной формы гранулятора связан с необходимостью поддержания высокого давления внутри шара и равномерного заполнения микролу- нрк, так как шар является самой урав новешенной формой относительно меха нических усилий, возникающ -1х внутри него от большого гидростатического давления. Кроме того, inap позволяет выполнять гранулятор с любой кривизной поверхности. На фиг. 1 изображено устройство ,цля грануляции жидкого ашака, общий вид;, на фиг, 2 - разрез на фиг.1. Устройство для грануляции жидкого шлака содержит пористый гранулятор 1 с лунками; 2 на поверхности и трубопровод 3 для подачи охлаждающей жидкости. Плоское кольцевое сопло 4, установленное вокруг гранулятора 1, имеет трубопровод 5 для подачи воздуха Корпус б стройства имеет, патрубок 7 для подвода воздуха под решетку 8 для псевдоожижения частиц шлака и патрубок . 9 для отвода горячего воздуха. На корпусе б установлена ванна 10 для жидкого шлака с соплами 11 ДЛЯ подачи жидкого шлака на гранулятор. Для выгрузки гранулированного и охлажденного шлака имеется разгрузочное устройство 12.. Устройство работает следующим образом; . Жидкий шлак подается через сопла 11 на шарообразный гранулятор 1, ударяется о ее твердую поверхность, |В результате чего происходит частичное механическое дробление шлака. Пои соприкосновении шлака с гранулятором охлаждающая жидкость запирается в лунках 2 гранулятора, происходит мгновенное ее испарение, приводящее к разрыву шлаковой пленки и ее дроблению. 0: лаждающая жидкость подается под высоким давлением в лунки через поры в стенках гранулятора. Раздробленные, частично охлажденные гранулышлака подхватываются воздушным потоком, выходящим из сопел 4, доохлаждаются до твердого состояния и выпадают в кипящий слой. Псевдоожижение слоя производится дополнительным воздухом, подаваемым под решетку 8. Нагретый до высокой температуры воздух удаляется через патрубок 9, а охлажденный-шлак разгружается из кор -.пуса через устройство 12. Повышение эффективности работы устройства для грануляции жидкого шлака осуществляется благодаря использованию принципа испарительного охлаждения жидкости в замкнутых объемах (микролунках ) и дополнительному охлаждению шлака в воздушной , струе. Формула изобретения 1. Устройство для грануляции жидкого шлака, содержащее корпус.

ванну для расплавленного ишака с соплами для подачи шлака на гранулятор, bтлkчaющeecя тем, что, с целью повышения эффективности работы, оно. снабжено кольцевым воздушным соплом, установленным вокруг гранулятора, причем последний выполнен из пористого материала в полого шара.

2. Устройство по П.1, отличающееся тем, что поверхность .шара выполнена с микролунками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 727589, кл. С 04 В 5/02, 1978.

2. Патент.Франции t 2400385 |кл,В 01 J 2/04,опублик.1979(.прототйп7

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| Гранулятор расплава шлака | 1982 |

|

SU1065367A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Гранулятор-воздухопрогреватель | 1984 |

|

SU1186640A1 |

| Абразивный материал и способ его изготовления из жидкого шлака доменного производства | 2021 |

|

RU2779194C1 |

| Установка для использования теплоты жидкого шлака | 1982 |

|

SU1038307A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1993 |

|

RU2099297C1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| Установка для грануляции шлаков | 1978 |

|

SU767045A1 |

.ТКидкии ылал

§

Фыъ.1

Авторы

Даты

1983-01-30—Публикация

1981-08-25—Подача