00

о lu

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления горячего спая термопары | 1986 |

|

SU1362954A1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| Устройство для измерения термо-эдс металлов и сплавов | 1980 |

|

SU934336A1 |

| Термопара коаксиального типа | 1976 |

|

SU564546A1 |

| СПОСОБ КОНТРОЛЯ ОБРЫВОВ ИЗОЛИРОВАННЫХ ТЕРМОПАР ПРИ ТЕПЛОПРОЧНОСТНЫХ ИСПЫТАНИЯХ КОНСТРУКЦИЙ И ИЗМЕРИТЕЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2598703C1 |

| Устройство для определения теплофизических характеристик материалов | 1990 |

|

SU1770871A1 |

| Способ контроля полярности термоэлектродов | 2020 |

|

RU2780703C2 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

Изобретение относится к технологии изготовления термометрических датчиков. Цель изобретения - повышение качества горячего спая термопары. Ка место контакта термоэлектрода и металлической поверхности наносят пасту галлиевого припоя и пропускают ток через термопару, который вызывает нагрев термоэлектрода. Тепло, выделяющееся в горячем спае, нагревает слой пасты галлиевого припоя, прилегающий к термоэлектроду и металлической поверхности, и в зазоре между ними и способствует более быстрому образованию интерметаллических соединений галлиевых сплавов в этом слое. Током, протекающим через термопару, нагревают горячий спай до температуры 100-150°С, что ускоряет процесс затвердевания галлиевого припоя именно в горячем спае термопары. Одновременно с измерением температуры горячего спая измеряют электрическое сопротивление термопары, по которому судят о завершении процесса изготовления термопары. 1 з.п. ф-лы, 1 ил. to (Л

ел

Изобретение относится к технологии изготовления термометрических датчиков, а именно к способам изготовления горячих спаев термопар,

Цепью изобретения является повьппе ние качества горячего спая термопары

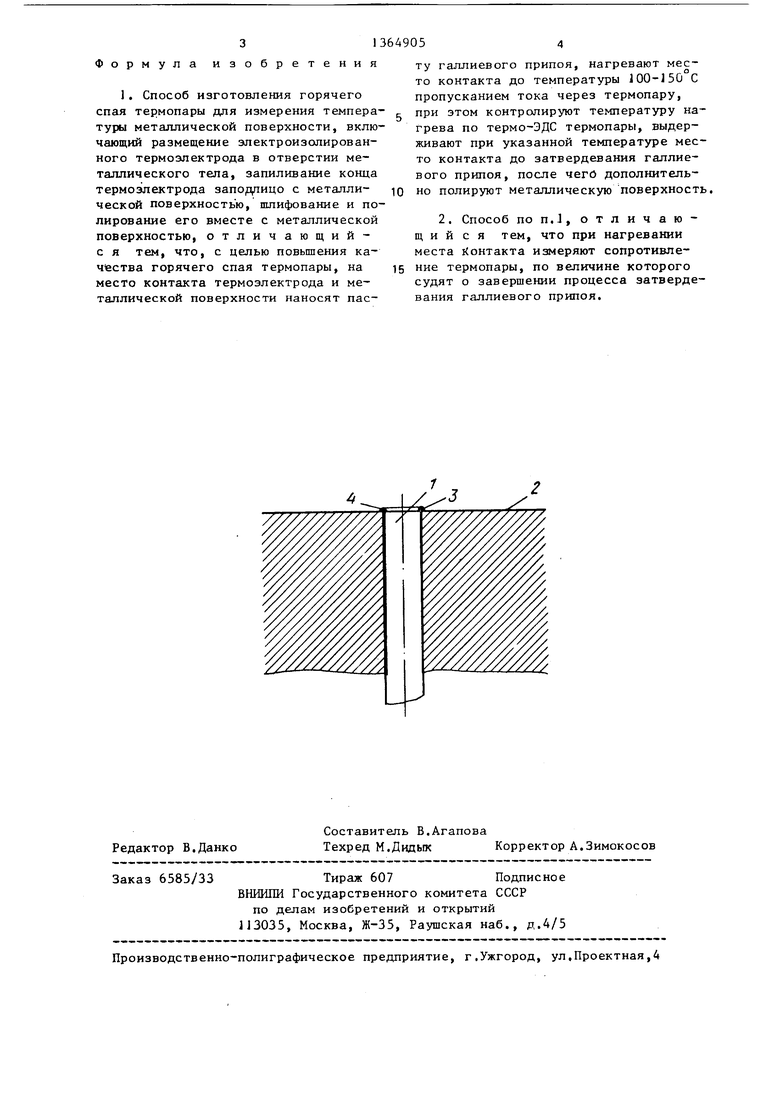

На чертеже изображена схема осуществления способа.

Способ осуществляется следующим образом.

Во время шлифования образуются микроконтакты - мостики между термоэлектродом и металлической поверхностью и возникает термо-ЭДС термопа ры. Затем на место контакта термоэлектрода и металлической поверхности наносят пасту галлиевого припоя и пропускают ток через термопару. Ток проходит по цепи термопары и вызьша- ет нагрев термоэлектрода, причем в, большей степени тепло выделяется в горячем спае из-за несоверщенства электрического контакта по образованным в процессе щлифовки микроконтак- там - мостикам.

Тепло, выделяющееся в горячем спае, нагревает слой пасты галлиевого припоя, прилегающий непосредственно к термоэлектроду и металлической поверхности, и в зазоре между ними и способствует более быстрому образованию интерметаллических соединений галлиевых сплавов в этом слое. Током протекающим через термопару, нагре- вают горячий спай до 100-150°С, так как при температуре выше 150 С образуются соединения, повьшзающие хрупкость галлиевого сплава. А повышение температуры выше JOO С ускоряет про- цесс затвердевания галлиевого припоя именно в горячем спае термопары,(до единиц десятков минут). Основная же масса припоя затвердевает медленнее (часы) и не образует твердой пленки сплава на металлической поверности, повьппающей инерционность термопары и снижающей качество горячего спая. Кроме того, в процессе затвердевания галлиевый припой увеличи- вается в объеме (до 10%), что способствует хорошему заполнению всех пустот между соединяемыми термоэлектродом и металлической поверхностью. Температура в процессе изготовления спая контролируется по термо-ЭДС термопары. После затвердевания галлиевого припоя остатки пасты галлиевого припоя удвляются с металлическо

поверхности дополнительной шлифовкой и полировкой.

Кроме того, одновременно с измерением температуры горячего спая измеряют электрическое сопротивление термопары, по которому судят о завершении процесса изготовления термопары. Сопротивление термопары в основном определяется сопротивлением его горячего спая (единицы - десятки Ом) в процессе изготовления, которое связано с образованием интерметаллических соединений и затвердеванием сплава, так как удельное электрическое сопротивление пасты галлиевого припоя ниже удельного электрического сопротивления затвердевшего галлиевого припоя. Более точное определение времени завершения процесса oблeг aeт очистку остатков пасты галлиевого припоя и повышает качество горячего спая термопары. .

Пример. Электроизолированный термоэлектрод 1 из окисленной проволоки никеля диаметром 0,25 мм пропускался сквозь отверстие металлической поверхности 2 диаметром 0,27 мм. Металлическая поверхность 2, температура которой подлежала измерению, была изготовлена из стали J2XJ8HJOT. Термоэлектрод 1 запиливали заподлицо с металлической поверхностью 2, шлифовали и полировали вместе с ней шкуркой М2 и пастой ГОИ. Затем на место контакта 3 термоэлектрода J и металлической поверхности 2 наносили галлиевый припой 4 из смеси порошков меди и галлия (фракции 5-JO мм, 30% галлия, 70% меди). Место контакта 3 и галлиевый припой 4 нагревали трижды до температуры в пределах JOO- 150°С, для чего пропускали через термопару ток 0,5; 0,17.и 0,2А для достижения температур соответственно 100, 120 и 150 С, при которых процесс затвердевания галлиевого сплава продолжался 60, 40 и 30 мин. Одновременно измеряли электрическое сопротивление термопары к термо-ЭДС вольтметром В7-23 (не показан), кратковременно отключая ток. По сопротивлению термопары судили о завершении процесса. После чего очищали место контакта 3 от галлиевого припоя 4 шлифованием металлической поверхности 2 шкуркой и полированием пастой ГОИ.

31364905

ормула изобретения

ту то пр пр гр жи то во но

ту галлиевого припоя, нагревают место контакта до температуры 100-150 С пропусканием тока через термопару, при этом контролируют температуру нагрева по термо-ЭДС термопары, выдерживают при указанной температуре место контакта до затвердевания галлиевого припоя, после чегб дополнительно полируют металлическую поверхность.

| Устройство для измерения температуры металлических поверхностей | 1980 |

|

SU922533A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Костин А.К., Ларионов В.В., Михайлов Л.И | |||

| Теплонапряженность двигателей внутреннего сгорания | |||

| Л., 1979, с.89-91. | |||

Авторы

Даты

1988-01-07—Публикация

1985-01-02—Подача