113

Изобретение относится к технологии изготовления термоэлектрических термометров, а конкретно к способам изготовления горячего спая термопары

Цель изобретения - повьшение меха- нической прочности и вибростойкости термопары.

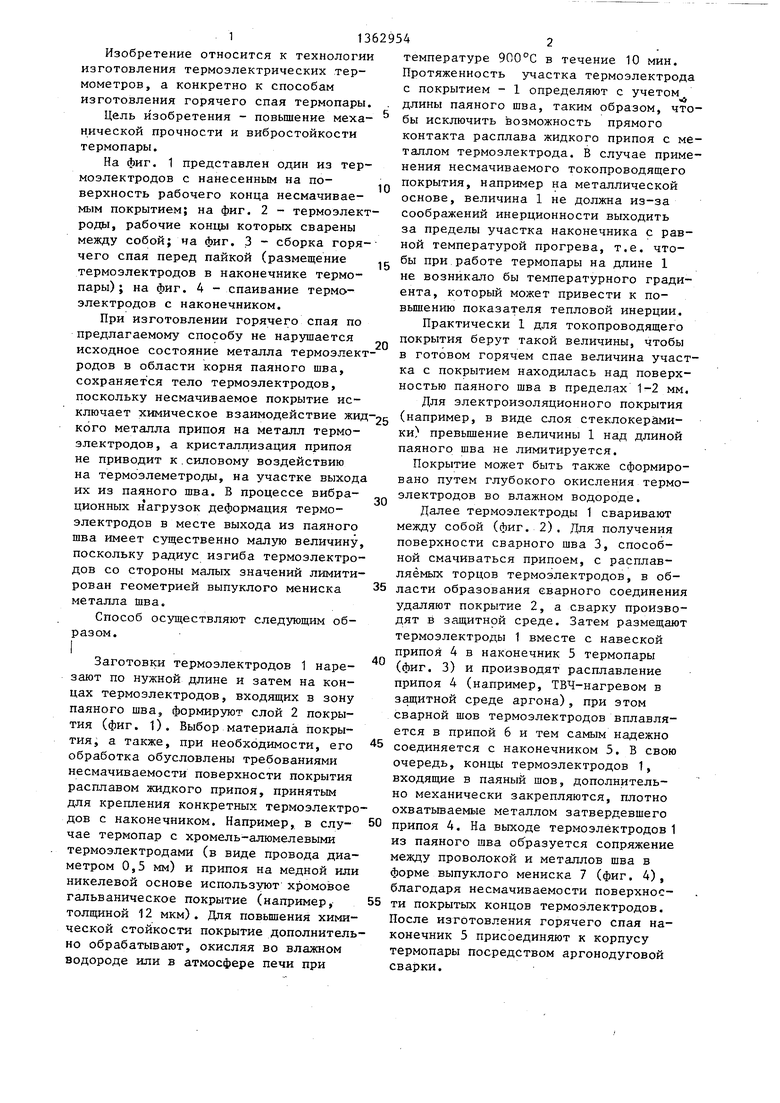

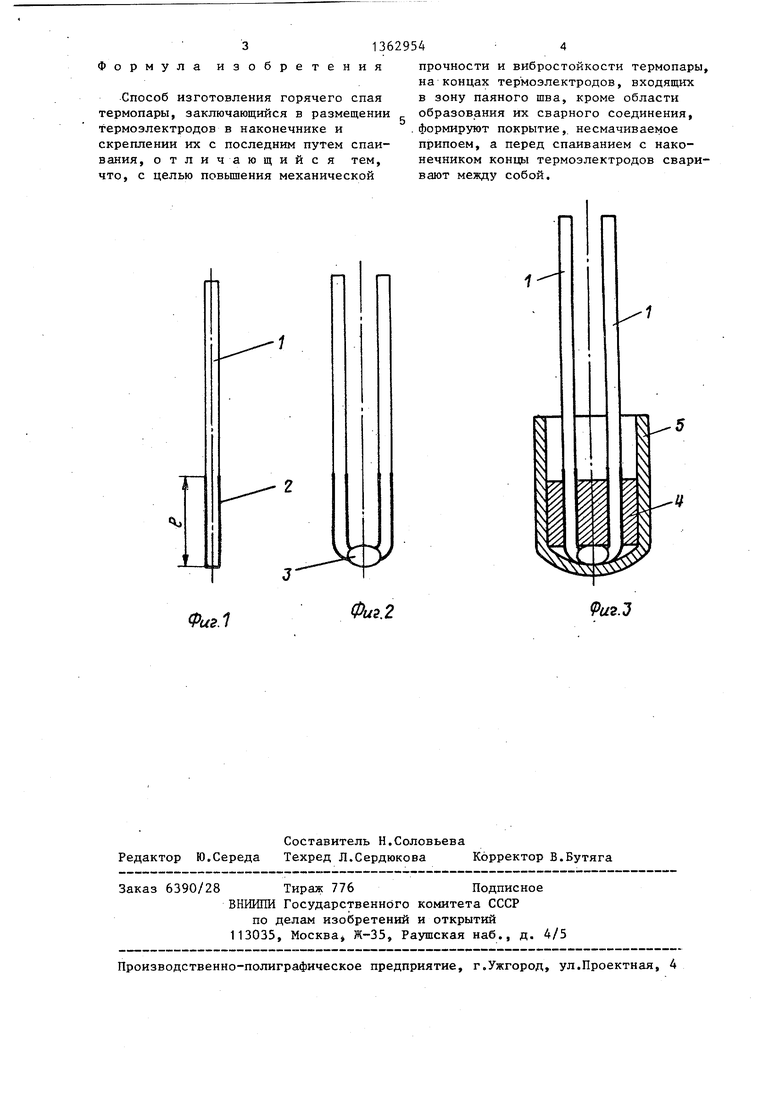

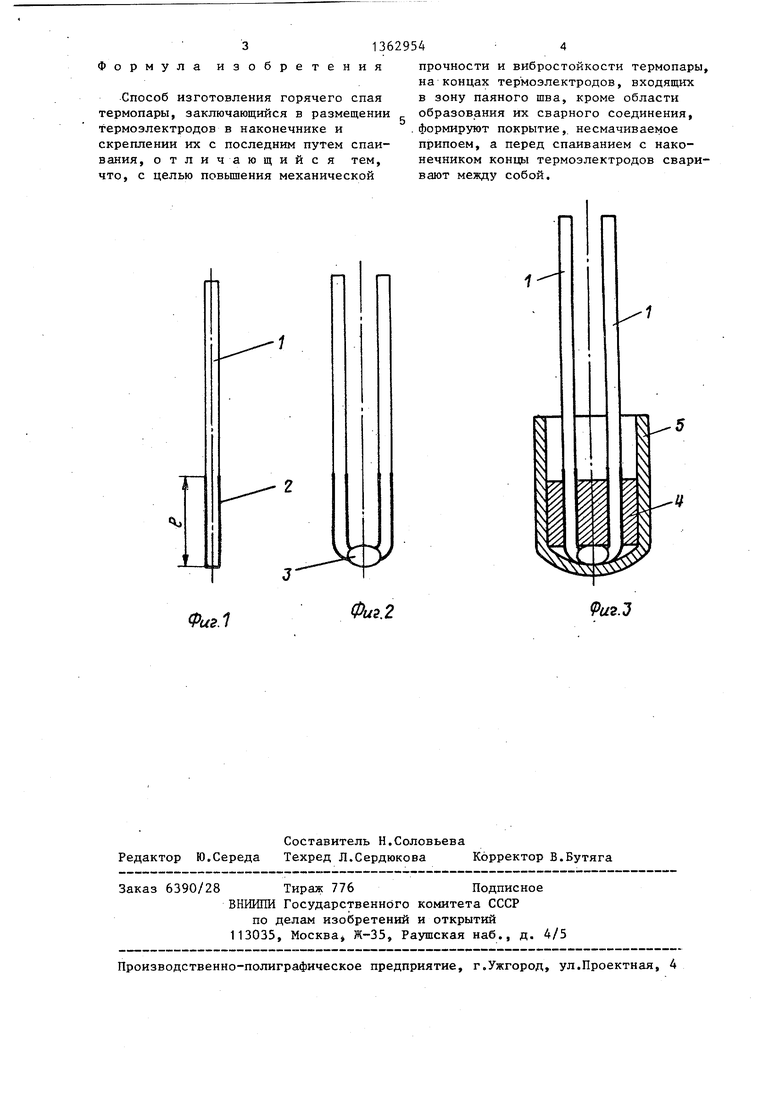

На фиг. 1 представлен один из термоэлектродов с нанесенным на поверхность рабочего конца несмачиваемым покрытием; на фиг. 2 - термоэлектрода, рабочие концы которых сварены между собой; ча фиг. 3 - сборка горячего спая перед пайкой (размещение термоэлектродов в наконечнике термопары) ; на фиг. 4 - спаивание термоэлектродов с наконечником.

При изготовлении горячего спая по предлагаемому способу не нарушается исходное состояние металла термоэлект родов в области корня паяного шва, сохраняется тело термоэлектродов, поскольку несмачиваемое покрытие ис

ключает химическое взаимодействие жид-2с (например, в виде слоя стеклокерами30

кого металла припоя на металл термоэлектродов , а кристаллизация припоя не приводит к.силовому воздействию на термоэлеметроды, на участке выхода их из паяного шва. В процессе вибрационных н агрузок деформация термоэлектродов в месте выхода из паяного шва имеет существенно малую величину, поскольку радиус изгиба термоэлектродов со стороны малых значений лимитирован геометрией выпуклого мениска металла шва.

Способ осуществляют следующим образом.

ки) превьш ение величины 1 над длиной паяного шва не лимитируется.

Покрытие может быть также сформировано путем глубокого окисления термоэлектродов во влажном водороде.

Далее термоэлектроды 1 сваривают между собой (фиг. 2), Для получения поверхности сварного шва 3, способной смачиваться припоем, с расплавляемых торцов термоэлектродов, в об- 35 ласти образования сварного соединения удаляют покрытие 2, а сварку производят в защитной среде. Затем размещают термоэлектроды 1 вместе с навеской припоя 4 в наконечник 5 термопары (фиг. 3) и производят расплавление припоя 4 (например, ТВЧ-нагревом в защитной среде аргона), при этом сварной шов термоэлектродов вплавляется в припой 6 и тем самым надежно соединяется с наконечником 5. В свою очередь, концы термоэлектродов 1, входящие в паяный шов, дополнительно механически закрепляются, плотно охватьтаемые металлом затвердевшего припоя 4. На выходе термоэлектродов 1 из паяного шва образуется сопряжение между проволокой и металлов шва в форме выпуклого мениска 7 (фиг. 4), благодаря несмачиваемости поверхности покрытых концов термоэлектродов. После изготовления горячего спая наконечник 5 присоединяют к корпусу термопары посредством аргонодуговой сварки.

Заготовки термоэлектродов 1 нарезают по нужной длине и затем на концах термоэлектродов, входящих в зону паяного шва, формируют слой 2 покрытия (фиг. 1). Выбор материала покрытия, а также, при необходимости, его обработка обусловлены требованиями несмачиваемости поверхности покрытия расплавом жидкого припоя, принятым для крепления конкретных термоэлектродов с наконечником. Например, в слу- чае термопар с хромель-алюмелевыми термоэлектродами (в виде провода диаметром 0,5 мм) и припоя на медной или никелевой основе используют хромовое гальваническое покрытие (например, толщиной 12 мкм) . Для повьш1ения химической стойкости покрытие дополнительно обрабатывают, окисляя во влажном водороде или в атмосфере печи при

2

температуре 900°С в течение 10 мин. Протяженность участка термоэлектрода с покрытием - 1 определяют с учетом

длины паяного шва, таким образом, чтобы исключить возможность прямого контакта расплава жидкого припоя с металлом термоэлектрода. В случае применения несмачиваемого токопроводящего .. покрытия, например на металлической основе, величина 1 не должна из-за соображений инерционности выходить за пределы участка наконечника с равной температурой прогрева, т.е. чтобы при работе термопары на длине 1 не возникало бы температурного градиента, который может привести к повышению показателя тепловой инерции.

Практически 1 для токопроводящего покрытия берут такой величины, чтобы в готовом горячем спае величина участка с покрытием находилась над поверхностью паяного шва в пределах 1-2 мм.

Для электроизоляционного покрытия

5

0

с (например, в виде слоя стеклокерами0

0

ки) превьш ение величины 1 над длиной паяного шва не лимитируется.

Покрытие может быть также сформировано путем глубокого окисления термоэлектродов во влажном водороде.

Далее термоэлектроды 1 сваривают между собой (фиг. 2), Для получения поверхности сварного шва 3, способной смачиваться припоем, с расплавляемых торцов термоэлектродов, в об- 5 ласти образования сварного соединения удаляют покрытие 2, а сварку производят в защитной среде. Затем размещают термоэлектроды 1 вместе с навеской припоя 4 в наконечник 5 термопары (фиг. 3) и производят расплавление припоя 4 (например, ТВЧ-нагревом в защитной среде аргона), при этом сварной шов термоэлектродов вплавляется в припой 6 и тем самым надежно соединяется с наконечником 5. В свою очередь, концы термоэлектродов 1, входящие в паяный шов, дополнительно механически закрепляются, плотно охватьтаемые металлом затвердевшего припоя 4. На выходе термоэлектродов 1 из паяного шва образуется сопряжение между проволокой и металлов шва в форме выпуклого мениска 7 (фиг. 4), благодаря несмачиваемости поверхности покрытых концов термоэлектродов. После изготовления горячего спая наконечник 5 присоединяют к корпусу термопары посредством аргонодуговой сварки.

5

5

Формула изобретения

Способ изготовления горячего спая термопары, заключающийся в размещении термоэлектродов в наконечнике и скреплении их с последним путем спаивания, отличающийся тем, что, с целью повышения механической

Фиг.1

Составитель Н.Соловьева Редактор Ю.Середа Техред Л.Сердюкова Корректор В.Бутяга

Заказ 6390/28 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, А

прочности и вибростойкости термопары, на концах термоэлектродов, входящих в зону паяного шва, кроме области образования их сварного соединения, формируют покрытие, несмачиваемое припоем, а перед спаиванием с наконечником концы термоэлектродов сваривают между собой.

Фиг.2

tfS.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Способ изготовления горячего спая термопары | 1980 |

|

SU900125A2 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

Изобретение относится к технологии изготовления термоэлектрических термометров. Цель изобретения - повышение механической прочности и вибростойкости термопары,Термозлектроды 1 сваривагот между собой. Для получекля поверхности сварного шва 3, способной смачиваться припоем, с расплавляемых торцов термоэлектродов удаляют покрытие 2 и сварку производят в защитной среде. Размещают термоэлектроды 1 вместе с навеской припоя 4 в наконечник 5 и производят расплавление припоя 4. Сварной шов термоэлектродов,. 1 вплавляется в припой 6 и соединяется с наконечником 5,, На выходе термоэлектродов из паяного шва образуется сопряжение в форме мениска 7 благодаря несмачиваемости поверхности покрыгых концов термЬэлектродов 1. 4 ил,, ФизМ

| Термопара | 1972 |

|

SU537260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-30—Публикация

1986-01-09—Подача