//

- .((k

1 Эх Р ЛХУООч

JN raftX

Tsy

сл

шЗ

V.

г

j

со

О5

о со

сд

ся вправо, инструмент 33 в шпинделе 2 удерживается пружиной 14, В конце хода шпинделя 2 гильза 16 упирается в кольцо 35, при этом нажимная втулка 12, сжимая пружину 14, упирается в торец гильзы 16, а штифты 13 под действием центробежных сил расходятся, освобождая инструмент 33. При обработке с промежуточными выводами инструмента системой управления 28 дроссель 19 и клапаны 8 и 10 перекрываются,, а клапан 24 открывается. Под действием давления в полости 23 гильза 16 перемещается до упора в торец кольца 35. 1 э.п. ф-лы,1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| Пневмогидравлический привод осевого перемещения шпинделя силовой головки | 1980 |

|

SU1151415A1 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

| РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1973 |

|

SU389654A1 |

| Самонаводящееся устройство для обрабатывающих станков | 1976 |

|

SU878184A3 |

| Резьбосборочный патрон | 1981 |

|

SU956269A1 |

| Пневмогидроцилиндр | 2016 |

|

RU2643278C1 |

| ПРЯМАЯ ПНЕВМАТИЧЕСКАЯ МАШИНКА | 2024 |

|

RU2826584C1 |

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

Изобретение относится к машиностроению и может быть использовано в сверлильных станках. Целью изобре- тения является повышение п1 оизводи- тельности обработки и стойкости инструмента. Это достигается за счет того, что при смене инструмента система управления 28 закрывает дроссель 19, клапан 8, при этом полость 7 сообщается с атмосферой. Поршень 6 с. гильзой 16 и шпинделем 2 перемещает-

1

Изобретение относится к машиностроению и может быть использовано в сверлильных станках.

Целью изобретения является повьпие ние производительности обработки и стойкости инструмента.

Указанная цель достигается благодаря тому, что автоматизируется смена инструмента, промежуточные его выводы для удаления стружки и повьшает ся стабильность подачи.

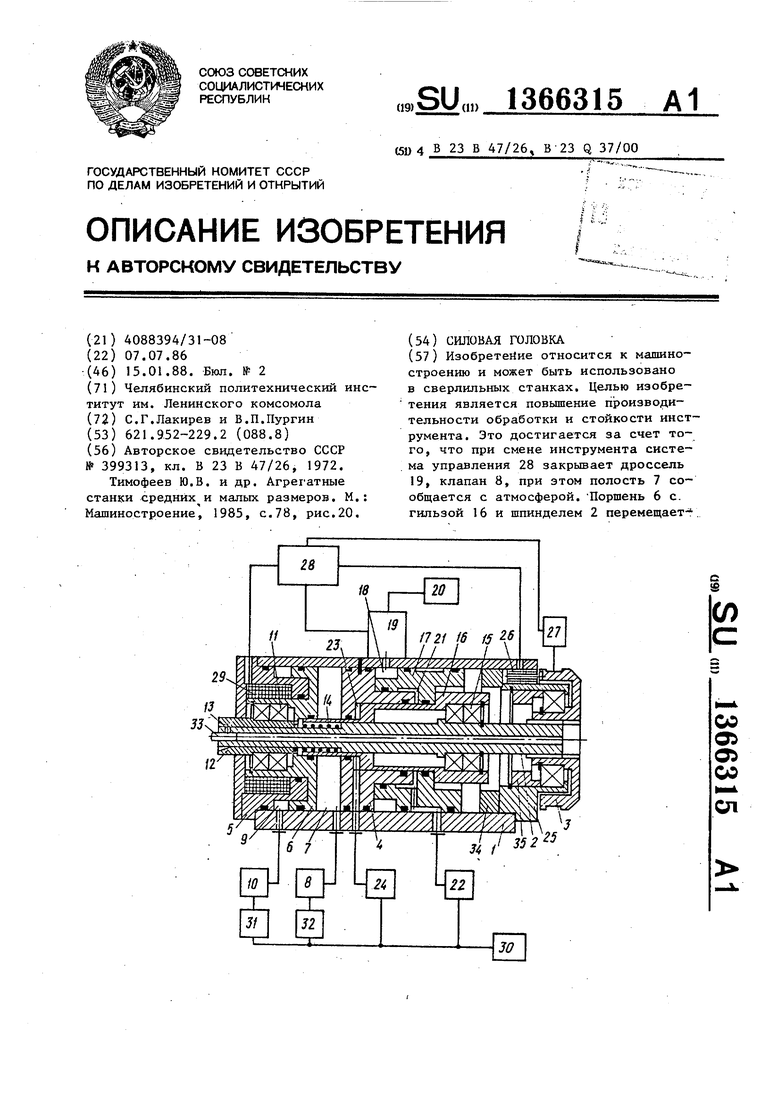

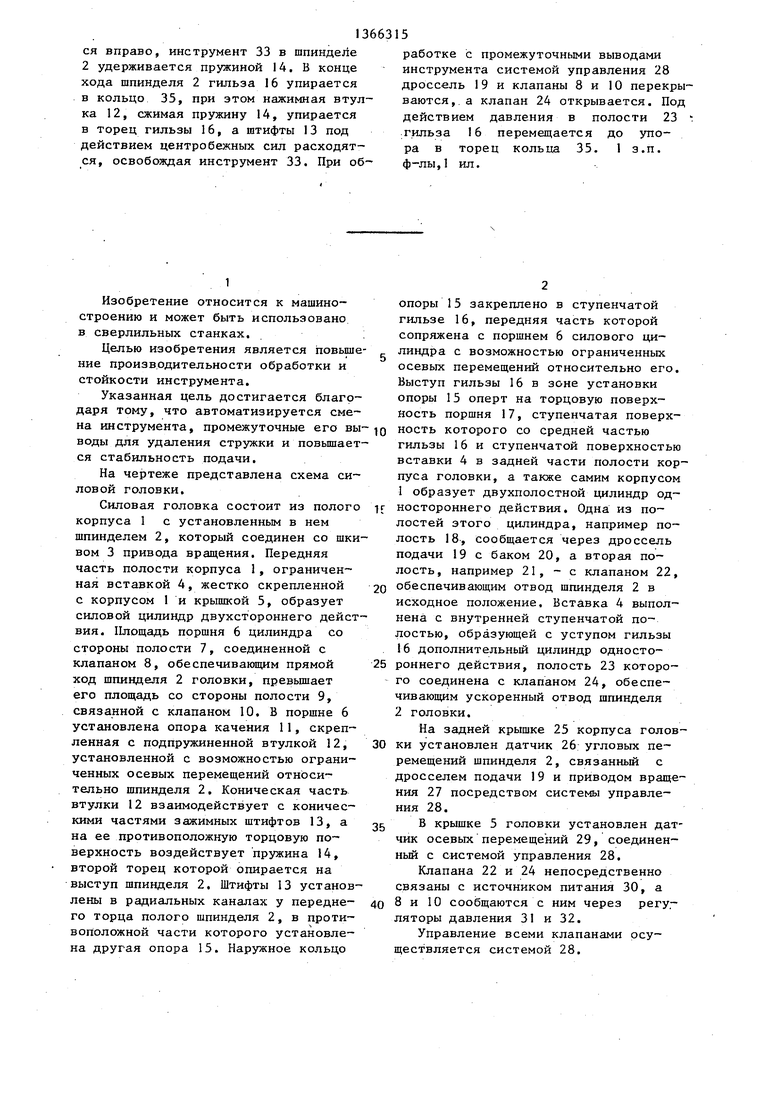

На чертеже представлена схема силовой головки.

Силовая головка состоит из полого корпуса 1 с установленным в нем шпинделем 2, который соединен со шкивом 3 привода вращения. Передняя часть полости корпуса 1, ограниченная вставкой 4, жестко скрепленной с корпусом 1 и крышкой 5, образует силовой цилиндр двухстороннего действия. Площадь поршня 6 цилиндра со стороны полости 7, соединенной с клапаном 8, обеспечивающим прямой ход шпинделя 2 головки, превьш1ает его площадь со стороны полости 9, связанной с клапаном 10. В поршне 6 установлена опора качения 11, скрепленная с подпружиненной втулкой 12, установленной с возможностью ограниченных осевых перемещений относи- тельно шпинделя 2, Коническая часть втулки 12 взаимодействует с коническими частями зажимных штифтов 13, а на ее противоположную торцовую поверхность воздействует пружина 14, второй торец которой опирается на выступ шпинделя 2. Штифты 13 установлены в радиальных каналах у переднего торца полого шпинделя 2, в противоположной части которого установлена другая опора 15. Наружное кольцо

опоры 15 закреплено в ступенчатой гильзе 16, передняя часть которой сопряжена с поршнем 6 силового цилиндра с возможностью ограниченных осевых перемещений относительно его. Выступ гильзы 16 в зоне установки опоры 15 оперт на торцовую поверхность поршня 17, ступенчатая поверх- ность которого со средней частью

гильзы 16 и ступенчатой поверхностью вставки 4 в задней части полости корпуса головки, а также самим корпусом

1образует двухполостной цилиндр од- постороннего действия. Одна из полостей этого цилиндра, например полость 18, сообщается через дроссель подачи 19 с баком 20, а вторая полость, например 21, - с клапаном 22,

обеспечивающим отвод шпинделя 2 в исходное положение. Вставка 4 выполнена с внутренней ступенчатой полостью, образующей с уступом гильзы 16 дополнительный цилиндр одностороннего действия, полость 23 которо- го соединена с клапаном 24, обеспечивающим ускоренный отвод шпинделя

2головки.

На задней крышке 25 корпуса голов- ки установлен датчик 26 угловых перемещений шпинделя 2, связанный с дросселем подачи 19 и приводом вращения 27 посредством системы управления 28.

В крышке 5 головки установлен датчик осевых перемещений 29, соединен- ньй с системой управления 28.

Клапана 22 и 24 непосредственно связаны с источником питания 30, а 8 и 10 сообщаются с ним через регуляторы давления 31 и 32.

Управление всеми клапанами осуществляется системой 28.

313

Силовая головка работает следующим образом.

Предположим, что шпиндель 2 головки перед ее включением находится в конце рабочего хода, как показано на чертеже, в шпинделе установлен инструмент 33, на клапана управления/ 8, 10,22 и 24 .подается сжатый воздух, а полость 18 упорного цилиндра и бак 20 заполнены жидкостью,например маслом.

При включении головки системой управления 28 подается команда на включение привода вращения 27, за- данная частота вращения шпинделя 2 регистрируется датчиком 26 и автоматически поддерживается системой управления 28. С системы управления подается сигнал на открытие дросселя 19 и клапана 22. При поступлении сжатого воздуха в полость 21 давление в ней увеличивается, поршень 17 перемещается до упора в торец кольца 34, за счет толщины которого устанавлива ется длина рабочего хода шпинделя, перемещая при этом гильзу 16 и шпиндель 2. Во время перемещения поршня 17 в полости 18 создается разряжение и жидкость из бака 20 засасывается в эту полость. Полости 7, 9, 23 через клапана 8, 10 и 24 сообщаются с атмосферой.

При обработке детали с системы управления 28 на клапан 8 подается сигнал и полость 7 силового цилиндра заполняется сжатым воздухом, давление которого устанавливается регул я- тором 32, после чего в полость 9 че- рез регулятор 31 и клапан 10 также подводится сжатый воздух.

Разность давлений в полостях 7 и 9 цилиндра устанавливают такой, чтобы усилие его подачи превышало осе- вую составляющую силы резания, действующую при обработке детали незатупленным ин струментом, но было меньше этой составляющей при затуплении инструмента вьше нормативного.

Тянущее усилие поршня 6 через опору 11 передается на втулку 12, коническая часть которой воздействует на штифты 13, которые зажимают инструмент 33, а также передают тянущее. усилие на шпиндель 2.

Опора 15 препятствует осевым перемещениям шпинделя 2, при растяжении шпинделя 2 происходит выборка осевых

зазоров в элементах, обеспечивающих подачу шпинделя головки.

После растягивающего нагружения шпинделя 2 система управления 28 открывает дроссель 19 на величину, пропорциональную подаче на оборот инструмента и частоте вращения шпинделя. При открытии дросселя h9 жидкость из полости 18 вытесняется перемещением поршня 17 в бак 20, обеспечивая этим подачу шпинделя 2.

Осевое положение шпинделя 2 и скорость его изменения регистрируются датчиком 29, а результаты его измерений передаются в систему управления 28,

При затуплении или поломке инструмента 33 осевая составляющая силы резания возрастает, что приводит к уменьшению величины подачи. Снижение скорости перемещения шпинделя 2 регистрируется датчиком 29, по сигналу .которого система управлейия 28 перекрывает дроссель 19, а клапан 8 закрывается, сообщая полость 7 с атмосферой. Под действием давления в полости 9 поршень 6 совместно с гильзой 16 и шпинделем 2 перемещаются в направлении задней крышки 25. При этом инструмент 33 в шпинделе 2. удерживается за счет воздействия пружины 14 на втулку 12. В конце хода задний торец шпинделя 2 вьшодится из головки, а задняя торцовая поверхность гильзы 16 упирается в кольцо 35,длиной которого устанавливается величина хода шпинделя 2 на замену инструмента 33. После соприкосновения гильзы 16 с кольцом 35 поршень продолжает перемещаться до контакта выступа в его центральном отверстии с передним торцом гильзы 16,перемещая втулку 12 относительно шпинделя и сжимая пружину 14. Штифты 13 под действием центробежных сил расходятся и освобождают инструмент 33.

После замены инструмента клапан 10 перекрывают, а полость 9 сообщают с атмосферой, при этом пружина 14 смещает втулку 12 и штифты 13 фиксируют инструмент 33. По команде с системы управления осевой упор отводится, а клапан 8 открывается. Сжатый воздух поступает в полость 7 и перемещает шпиндель 2 в положение, соответствующее его расположению при поступлении команды ход на замену инструмента. Осевые перемеще5136

ния шпинделя 2 прекращаются после упора торца выступа гильзы 16 в поршень 17. Клапан 10 открывают, полость 9 заполняют сжатым воздухом, затем открывают дроссель 19 и продолжают обработку деталей.

В случае необходимости промежуточных выводов инструмента, например для выброса стружки из канавок инструмента, длина которых меньше длины обрабатьшаемого отверстия, системой управления 28 при определенных положениях шпинделя 2 дроссель 19 и клапаны 8 и 10 перекрываются, давле- ние в полостях 7 и 9 сбрасывается, а клапан 24 открывается. Давлением сжатого воздуха в полости 23 гильзу 16 перемещают до упора в торец кольца 35. После возврата шпинделя в рабочее положение открывают клапан 10 и др.ос- сель 18.. ,

При достижении шпинделем конечного заданного положения с датчика 29 в систему управления 28 поступает сигнал, по которому шпиндель головки возвращается в исходное положение.

Для дополнительного отвода шпинделя за исходное положение, например, при осмотре инструмента 33 открывают клапан 24, заполняя полость 23 сжатым воздухом. При подаче команды на обработку детали клапан 24 перекрывается и полость 23 сообщается с атмосферой. Шпиндель 2 ускоренно перемещается до исходного положения, после чего головка работает по ранее описанной последовательности.

Крайние и исходное положения шпинделя головки регистрируются датчи- ком 29.

Формула изобретения

56

установлен шпиндель с механизмом зажима инструмента и цилиндровым приводом подачи, о т-л ичающая- с я тем, что, с целью повьш1ения производительности обработки и стойкости инструмента, головка снабжена подпружиненной втулкой с внутренней конической поверхностью, ступенчатой гильзой, вставкой и крышкой, а привод выполнен в виде двух цилиндров, один из которых - одностороннего действия, а другой образован корпусом головки и вставкой, причем рабочая площадь этого цилиндра со стороны вставки превышает аналогичную площадь со стороны крьш1ки и в его поршне размещена одна из опор шпинделя, внутреннее кольцо которой установлено на подпружиненной втулке, размещенной на шпинделе с возможностью осевого перемещения относительно последнего, при этом механизм зажима инструмента выполнен в виде штифтов, радиально установленных в отверстиях, которые выполнены в шпинделе с возможностью взаимодействия с конической поверхностью втулки, а в.торая опора шпинделя размещена в ступенчатой гильзе, которая установлена во вставке и в поршне цилиндра одностороннего действия, рабочие полости которого образованы вставкой и поршнем и предназначены для связи с дросселем рабочей подачи и магистралью отвода шпинделя в исходное положение.

| ШПИНДЕЛЬНАЯ ГОЛОВКА | 0 |

|

SU399313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Тимофеев Ю.В | |||

| и др | |||

| Агрегатные станки средних и малых размеров | |||

| М.: Машиностроение, 1985, с.78, рис.20. | |||

Авторы

Даты

1988-01-15—Публикация

1986-07-07—Подача