(21)4093028/29-15

(22)14.07.86

(46) 15.01.88. Бкш. № 2

(71)Воронежский лесотехнический институт

(72)А.И.Смольяков, Р.А.Галаворян, О.А.Кривцова и А.Н.Кривцов

(53)634.0.805 (088.8)

(56)Авторское свидетельство СССР № 1126437, кл. В 27 D 1/08, 1983.

Шейдин И.А., Пюдик П.Э. Технология производства древесных пластиков и их применение. М.: Лесная промышленность, 1971, с.192-198.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПРЕССОВАННОГО МАТЕРИАЛА

(57)Изобретение относится к деревообрабатывающей промьшшенности, в частности к способу пол5 ения

с радиальным расположением волокон и равномерной плотности по толщине стенки втулок. Цель изобретения - снижение расхода прессованного мате-- риала. Прессованный материал изготавливают толщиной, равной сумме нижнего 3 и верхнего 4 оснований трапеции 2 поперечного сечения сегмента 1,.. и затем распиливают на бруски 9. Распиловку ведут с наклоном, равным наклону боковых сторон 5 трапеции 2. Обработку брусков 9 на сегменты t осуществляют разделением брусков 9 вдоль волокон прессованного материала под углом, равньм углу наклона боковых сторон 5-трапеции 2. Перед сборкой сегментов 1 смежный сегмент каждого бруска 9 разворачивают, наносят клей, запрессовывают и обрабатьгаают втулки. 5 ил,, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1991 |

|

RU2021893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2326760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЕНЫХ ПИЛОМАТЕРИАЛОВ ИЗ БРЕВЕН (ВАРИАНТЫ) | 2009 |

|

RU2415749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2057008C1 |

| Способ изготовления втулок из прессованной древесины | 1987 |

|

SU1440728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРЕЗНЫХ ПИЛОМАТЕРИАЛОВ ИЗ ПИЛОВОЧНИКА | 2013 |

|

RU2530997C1 |

| СОТОВЫЙ ЗАПОЛНИТЕЛЬ С ИЕРАРХИЧЕСКОЙ ЯЧЕИСТОЙ СТРУКТУРОЙ | 2015 |

|

RU2679485C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ПЛИТ ИЗ ОТХОДОВ ПИЛОМАТЕРИАЛОВ | 1997 |

|

RU2118589C1 |

00 05 О5 GO СО Х

Фч

1 1

Изобретение относится к деревообрабатывающей промышленности, в частности к способу получения втулок с радиальным расположением волокон и равномерной плотности по толщине стенки втулок.

Цель изобретения - снижение расхода прессованного материала.

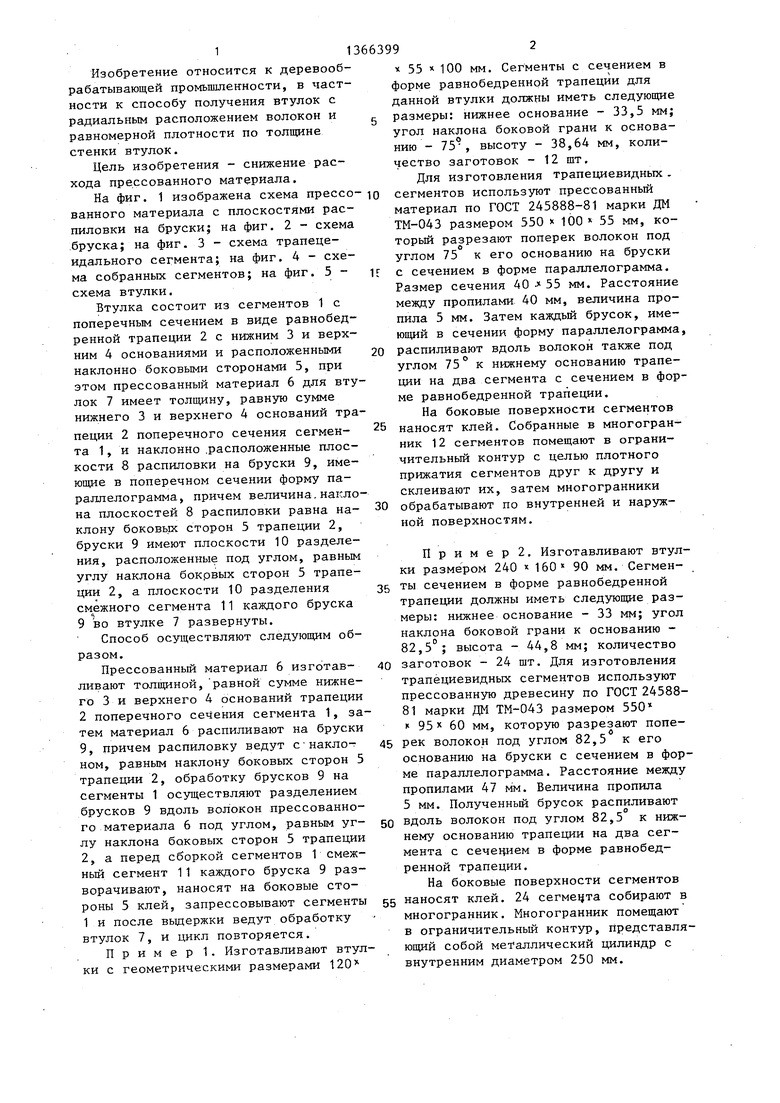

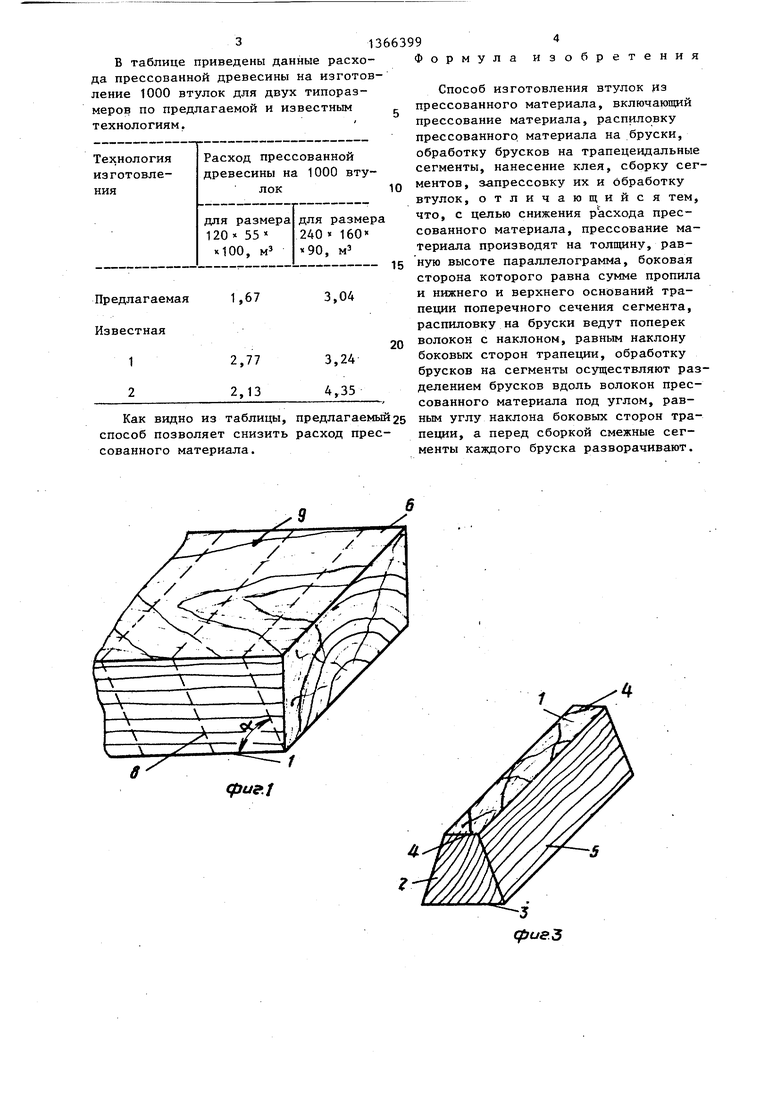

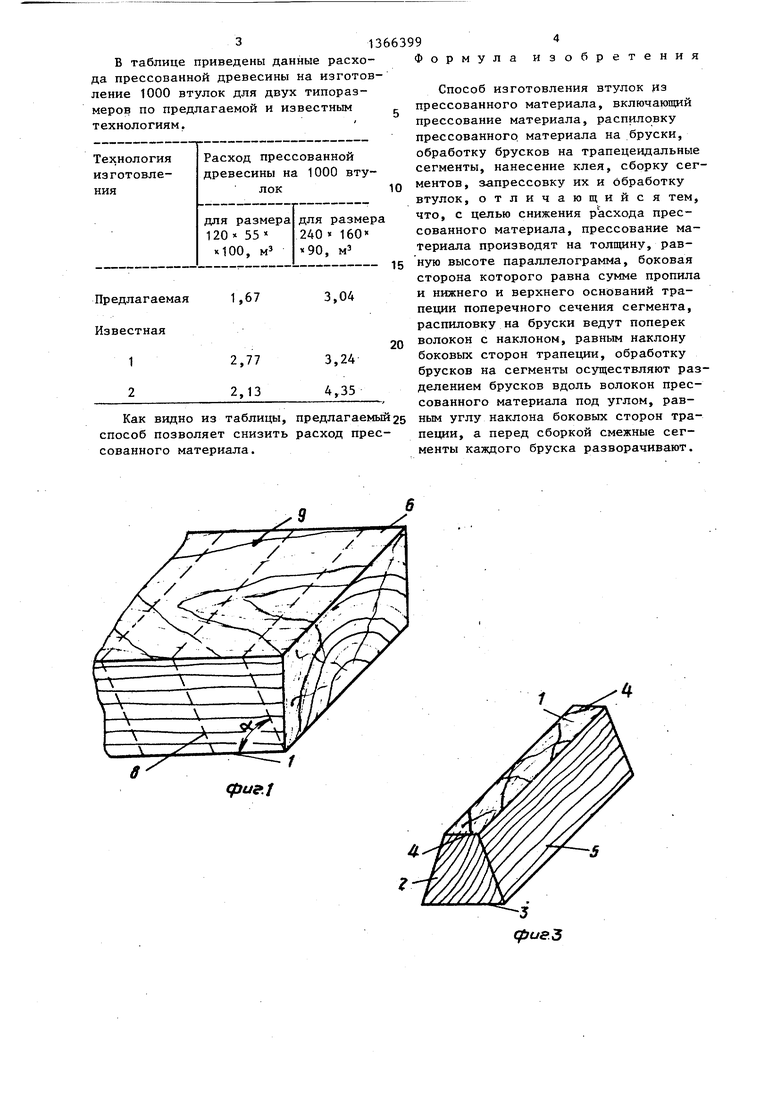

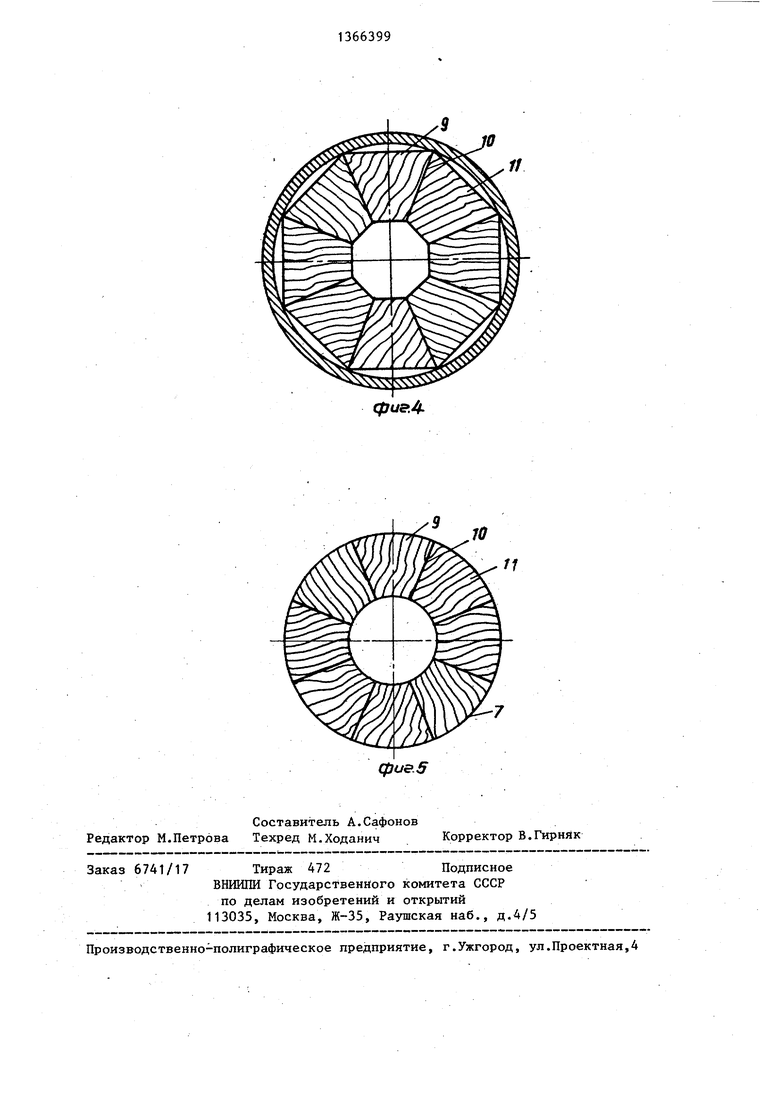

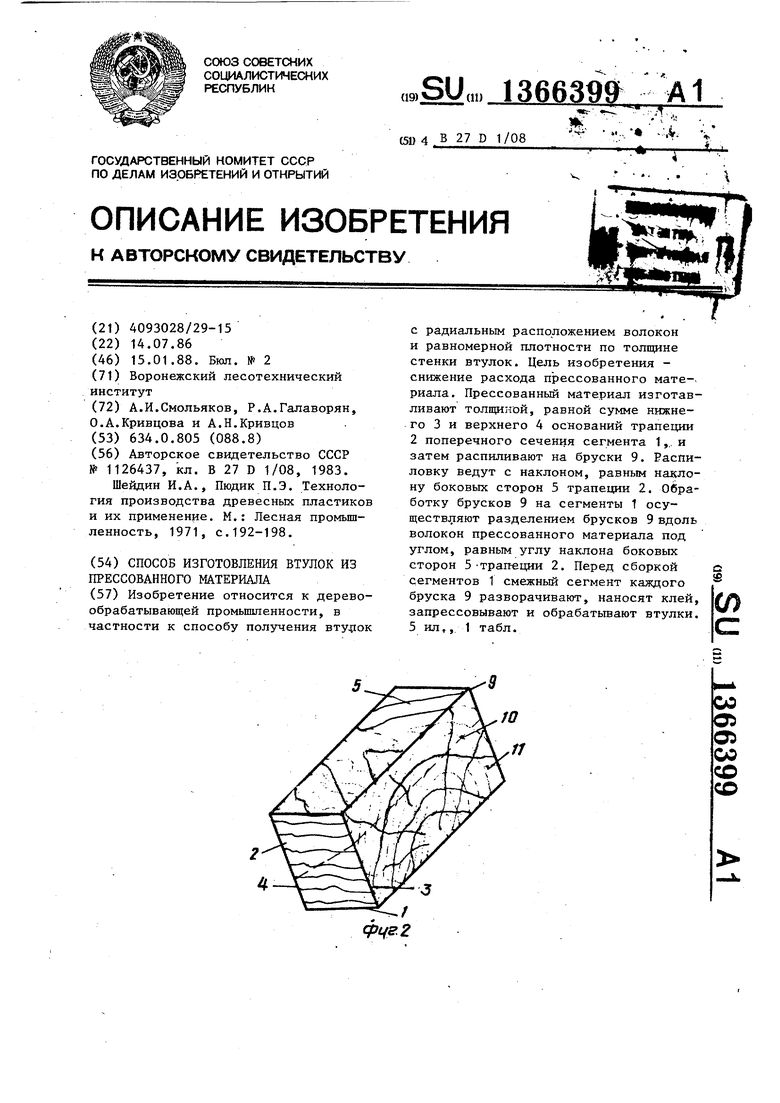

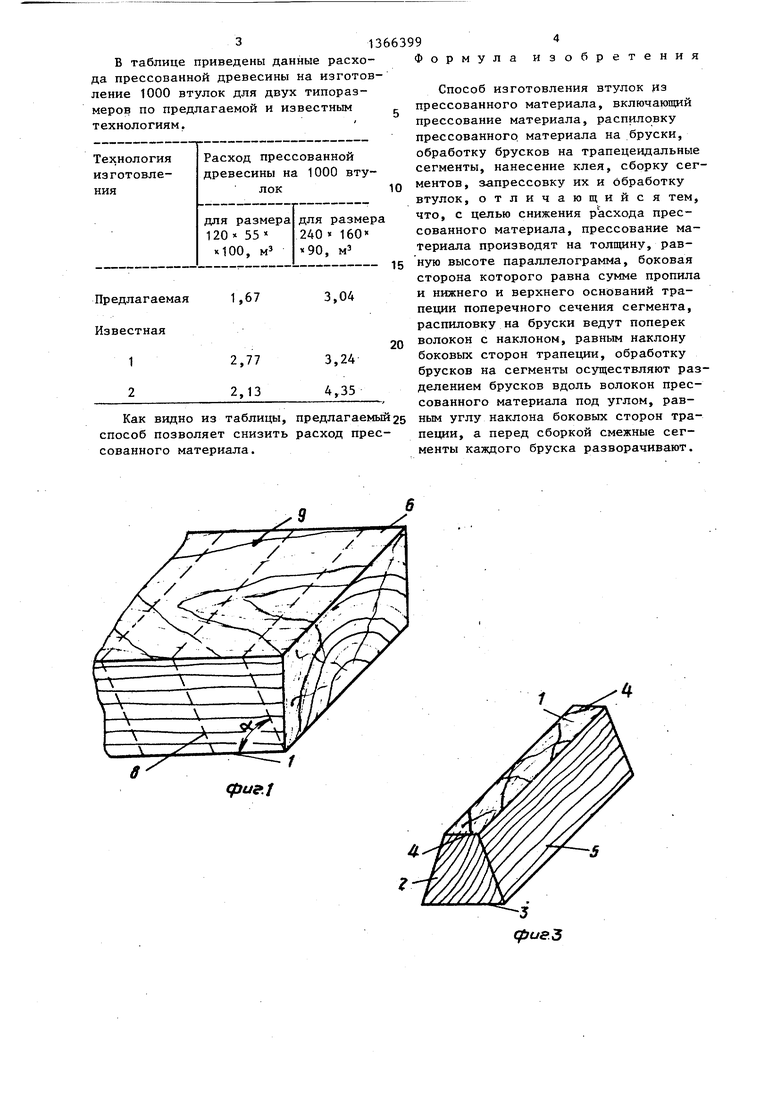

На фиг. 1 изображена схема прессо ванного материала с плоскостями распиловки на бруски; на фиг. 2 - схема бруска; на фиг. 3 - схема трапецеидального сегмента; на фиг. 4 - схема собранных сегментов; на фиг. 5 - схема втулки.

Втулка состоит из сегментов 1 с поперечным сечением в виде равнобедренной трапеции 2 с нижним 3 и верхним 4 основаниями и расположенньми наклонно боковыми сторонами 5, при этом прессованный материал 6 для втулок 7 имеет толщину, равную сумме нижнего 3 и верхнего 4 оснований трапеции 2 поперечного сечения сегмента 1, и наклонно .расположенные плоскости 8 распиловки на бруски 9, имеющие в поперечном сечении форму параллелограмма, причем величина,наклона плоскостей 8 распиловки равна наклону боковьпс сторон 5 трапеции 2, бруски 9 имеют плоскости 10 разделения, расположенные под углом, равным углу наклона бокрвых сторон 5 трапеции 2, а плоскости 10 разделения смежного сегмента 11 каждого бруска 9 во втулке 7 развернуты.

Способ осуществляют следующим образом.

Прессованный материал 6 изготавливают толщиной, равной сумме нижнего 3 и верхнего 4 оснований трапеции 2 поперечного сечения сегмента 1, затем материал 6 распиливают на бруски 9, причем распиловку ведут с накло-г ном, равным наклону боковых сторон 5 трапеции 2, обработку брусков 9 на сегменты 1 осуществляют разделением брусков 9 вдоль волокон прессованного материала 6 под углом, равным углу наклона боковых сторон 5 трапеции 2, а перед сборкой сегментов 1 смежный сегмент 11 каждого бруска 9 разворачивают, наносят на боковые стороны 5 клей, запрессовывают сегменты 1 и после вьщержки ведут обработку втулок 7, и цикл повторяется.

Пример 1. Изготавливают втулки с геометрическими размерами 120

663992

55 « 100 мм. Сегменты с сечением в форме равнобедренной трапеции для данной втулки должны иметь следуюпще

g размеры: нижнее основание - 33,5 мм; угол наклона боковой грани к основанию - 75°, высоту - 38,64 мм, количество заготовок - 12 шт.

Для изготовления трапециевидных . 10 сегментов используют прессованный

материал по ГОСТ 245888-81 марки ДМ ТМ-043 размером 550 х 100 55 мм, ко- торьА разрезают поперек волокон под углом 75 к его основанию на бруски

U с сечением в форме параллелограмма. Размер сечения 40 55 мм. Расстояние между пропилами 40 мм, величина пропила 5 мм. Затем каждый брусок, имеющий в сечении форму параллелограмма,

20 распиливают вдоль волокон также под углом 75° к нижнему основанию трапеции на два сегмента с сечением в форме равнобедренной трапеции.

На боковые поверхности сегментов

25 наносят клей. Собранные в многогранник 12 сегментов помещают в ограни- чительньш контур с целью плотного прижатия сегментов друг к другу и склеивают их, затем многогранники

30 обрабатывают по внутренней и наружной поверхностям.

Пример 2. Изготавливают втулки размером 240 160 90 мм. Сегмен35 ты сечением в форме равнобедренной трапеции должны иметь следующие размеры: нижнее основание - 33 мм; угол наклона боковой грани к основанию - 82,5 ; высота - 44,8 мм; количество

40 заготовок - 24 шт. Для изготовления трапециевидных сегментов используют прессованную древесину по ГОСТ 24588- 81 марки ДМ ТМ-043 размером 550 95 х 60 мм, которую разрезают попе45 рек волокон под углом 82,5 к его

основанию на бруски с сечением в форме параллелограмма. Расстояние между пропилами 47 мм. Величина пропила 5 мм. Полученный брусок распиливают

50 вдоль волокон под углом 82,5 к нижнему основанию трапеции на два сегмента с сечением в форме равнобедренной трапеции.

На боковые поверхности сегментов

55 наносят клей. 24 сегмецта собирают в многогранник. Многогранник помещают в ограничительный контур, представляющий собой металлический цилиндр с внутренним диаметром 250 мм.

В таблице приведены данные расхода прессованной древесины на изготовление 1000 втулок для двух типоразмеров по предлагаемой и известным технологиям.

Формула и

4 3 о

бретения

Технология изготовления

Расход прессованной древесины на 1000 втулок

Способ изготовления втулок из прессованного материала, включающий прессование материала, распиловку прессованного, материала на бруски, обработку брусков на трапецеидальные сегменты, нанесение клея, сборку ментов, запрессовку их и обработку втулок, отличающийся тем, что, с целью снижения расхода прессованного материала, прессование материала производят на толщину, рав15 ную высоте параллелограмма, боковая сторона которого равна сумме пропила и нижнего и верхнего оснований трапеции поперечного сечения сегмента, распиловку на бруски ведут поперек волокон с наклоном, равным наклону боковых сторон трапеции, обработку брусков на сегменты осуществляют разделением брусков вдоль волокон прессованного материала под углом, раз- Как видно из таблицы, предлагаемый25 ным углу наклона боковых сторон траПредлагаемая

Известная

1,67

2,77 2,13

3,04

3,24 4,35

20

способ позволяет снизить расход прессованного материала.

cf3u,i

Формула и

4 3 о

бретения

15 25

20

пеции, а перед сборкой смежные сегменты каждого бруска разворачивают.

11

фигЛ

10

Авторы

Даты

1988-01-15—Публикация

1986-07-14—Подача