Изобретение относится к деревообрабатывающей промышленности, в частности к получению деталей пар трения из древесины.

Известен подшипник скольжения, включающий опорную втулку и установленный в ней вкладыш, выполненный в виде древесно-металлической комбинации, содержащей теплопередающие элементы из антифрикционного металлического материала; причем древесно-металлическая комбинация выполнена прессованной с содержанием металлической составляющей от 5 до 25 процентов общего объема материала вкладыша и равномерно распределенной по его толщине и длине, а теплопередающие элементы металлической составляющей имеют сферическую форму диаметром 0,2-6,5 мм (патент RU №2286489 F16C 33/18).

Недостатками подшипника является то, что древесно-металлическая комбинация не обеспечивает благоприятные условия теплопередачи при трении, в виду дискретного размещения теплопередающих элементов в древесине, выступающей термоизолятором; невысокое процентное содержание металлической составляющей от общего объема материала вкладыша ограничивает возможность использования заявленной конструкции подшипника при повышенных угловых скоростях; относительно невысокая теплопроводность бронзы, рекомендуемая в качестве материала теплопередающих элементов; технологическая сложность изготовления подшипника.

Прототипом является подшипник скольжения и способ его изготовления, выполненный из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащий смазку в количестве 7-8% от массы древесины, металлическое включение, отличающийся тем, что древесина подшипника содержит нанокристаллическую целлюлозу в количестве 0,5-0,8% от массы древесины, а металлическое включение выполнено в виде сплошной пленки никеля в количестве 4-6% от массы древесины толщиной 0,8 мкм, выстилающей всю внутреннюю поверхность древесины (RU №2539022; F16C 33/18; F16C 33/12; F16C 17/12).

Изобретение решает задачу увеличения износостойкости и теплопроводности подшипника.

Недостатком его является относительно малая толщина пленки теплопроводящего никеля с позиций влияния на износостойкость, и, кроме того, его невысокая теплопроводность, снижающаяся с ростом температуры, что ограничивает скоростной диапазон использования предлагаемой конструкции подшипника.

Технический результат: увеличение теплопроводности подшипника скольжения и его износостойкости.

Поставленная задача достигается тем, что подшипник скольжения содержит втулку из древесно-металлического антифрикционного композита, заготовка которой выполнена в форме бруска посредством гнутья, и содержащую в анатомических полостях (сосудах, клетках, порах) восстановленную в результате электролиза медь, составляющую до 40% от массы древесины.

Известен способ получения втулок, включающий выпиливание сегментов из прессованной древесины, нанесение клея, формообразование в заготовку втулки, склеивание в автоклаве и последующую механическую обработку по внутреннему и наружному диаметру (см. авт. свид. СССР №409854, МПК B27d 1/08, В29с 27/10, 1974 г.).

Недостатком способа является его трудоемкость, т.к. есть необходимость обтачивания заготовки по наружному и внутреннему диаметру. Кроме того, по этому способу невозможно регулировать конечную плотность подшипника в сторону увеличения, что не позволяет повысить износостойкость.

Прототипом выступает способ изготовления подшипника скольжения, включающий изготовление сегментов из прессованной древесины, нанесение клея, установку во вспомогательную обойму, прессование через конус в приемник, склеивание и механическую обработку, отличающийся тем, что сегменты изготавливают с радиусом закругления будущего подшипника, угол конуса выбирают с возможностью подпрессовки древесины до плотности не менее 1350 кг/м3, а механическую обработку производят по внутреннему диаметру подшипника. (RU №2539022; F16C 33/18; F16C 33/12; F16C 17/12)

Недостатком способа является то, что при изготовлении сегментов вкладышей подшипника с заданной изначально геометрией и лимитирования плотности древесины при подпрессовке, исключается возможность регулирования конечной плотности подшипника при эксплуатации, вследствие необратимого уплотнения древесины. Кроме того, при изготовлении втулки подшипника из отдельных сегментов, полученных механической (лезвийной) обработкой, из-за перерезания волокон снижается их прочность; при этом на гранях сегментов создаются торцовые и полуторцовые поверхности, что повышает податливость конструкции подшипника в целом.

Изобретение решает задачу повышения качества и долговечности подшипника скольжения.

Поставленная задача достигается тем, что способ изготовления подшипника скольжения, выполненного из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащий смазку в количестве 7-8% от массы древесины, металлическое включение, отличается тем, что заготовку втулки подшипника из заболонной древесины изготавливают в форме бруска, брусок вымачивают в глицерине, а затем в ацетоне, и погружают в электролит, после чего производят электролиз, подпрессовка происходит за счет размещения бруска в пазах резьбы пуансона между внутренней поверхностью обоймы, при последующем ввертывании пуансона в обойму, причем разница между наружным диаметром пуансона и внутренней поверхностью обоймы соответствует номинальной толщине втулки. В качестве восстанавливаемого в результате электролиза металла применяется медь, а смазочного материала - глицерин. Пуансон содержит трехзаходную спираль в виде усеченного конуса, основание которого при полном завертывании в обойму обеспечивает радиальное давление подпрессовки 4-5 МПа, причем витки резьбы в сечении имеют геометрию трапециевидного клина. Механической обработкой обеспечивается кольцевая форма подшипниковой втулки, расположение волокон в которой обеспечивается продольно по вертикальной оси.

В способе изготовления подшипника скольжения из упомянутого композита, изготовление втулки обеспечивается с формируемым уровнем остаточного напряженного состояния сжатия за счет подпрессовки и заневоливания заготовки в форме бруска в последовательности ее размещения в пазах резьбы пуансона между внутренней поверхностью обоймы и ввертывании пуансона в обойму, причем разница между наружным диаметром пуансона и внутренней поверхностью обоймы соответствует номинальной толщине вкладыша; пуансон изготавливается по трехзаходной спирали в виде усеченного конуса, основание которого при полном завертывании в обойму обеспечивает радиальное давление подпрессовки 4-5 МПа, а витки резьбы в сечении имеют геометрию трапециевидного клина.

Относительно невысокие эксплуатационные показатели подшипников скольжения по сравнению с опорами других типов обусловлены, в частности, затрудненной маслоподачей, в результате чего поверхности трения «вал-втулка» работают в условиях масляного голодания. Это приводит к избыточному тепловому нагружению, способному привести к изменению свойств материала опоры и инициировать процессы поверхностного разрушения. Отмеченное обстоятельство приводит к необходимости ограничивать угловые скорости подшипников скольжения и применять в конструкции теплопроводящие материалы, а также использовать принципы самосмазывания. Для увеличения теплопроводности подшипника древесина втулки, предназначенная для прессования, подвергается модифицированию медью в ходе электролиза.

Известно, что структура древесины состоит из многочисленных клеток волокнистого строения, вытянутых в основном по длине ствола дерева, и сосудов, характерных для древесины лиственных пород (трубки, каналы различного сечения, предназначенные для проведения воды от корней к кроне дерева). Длина сосудов у дуба 3,6 м, диаметр от 0,03-0,5 мм. Объем сосудов от 7 до 43% (для крупнослойной древесины дуба от 6 до 10%, для мелкослойной (заболонной) - до 40% общего объема древесины).

Согласно изобретению, перед модифицированием заготовки втулки подшипника вымачиваются в глицерине, в целях обеспечения разбухания и раскрытия тем самым анатомических микрообъемов. Глицерин стоит на втором месте после воды по степени раскрытия пор в древесине. Кроме того, глицерин выступает как пластификатор. Известно, что наибольшая степень разбухания обеспечивается при проваривании древесины в воде. Однако недостаток проварки в горячей воде состоит в том, что она ведет к неравномерному увлажнению древесины и перенасыщению водой наружных волокон. Получить путем проваривания равномерную влажность и температуру нагрева по сечению заготовки представляется технологически затруднительным.

После проваривания образцы помещаются в резервуар с 25-%-ным техническим ацетоном для очистки структуры от загрязнений и выдерживаются под давлением 1,5 атм. в течение 1 часа.

Затем следует выдержка древесины в сернокислом электролите в течение суток, после чего производится электролиз, в ходе которого в разветвленных анатомических микрообъемах древесины восстанавливается медь.

Содержание меди в древесине в количестве до 40% обеспечивает теплопроводность 401 Вт/(м*К) (теплопроводность натуральной древесины 0,5 Вт/(м*К), что вполне достаточно для отвода тепла из зоны трения.

Образующиеся в ходе электролиза медные структурные составляющие композита обеспечивают теплоотвод с поверхности трения «вал-втулка) по направлению к наружной обойме подшипника по конвективно-кондуктивному механизму.

Улучшение антифрикционных свойств пары трения «втулка - вал» при применении в качестве вкладыша предлагаемого древесно-металлического антифрикционного композита основано на явлении избирательного переноса.

Известно, что избирательный перенос в результате протекания химических и физико-химических процессов, приводит к автокомпенсации износа и снижению трения. Избирательный перенос обеспечивает предохранение поверхности трения от окисления благодаря образованию восстановительной смазочной среды, осаждению продуктов износа в зоне контакта и образованию пленок, уменьшающих трение и усиливающих защиту поверхностей от износа. Избирательный перенос наблюдается, в паре трения медный сплав - сталь, что соответствует, в частности, заявляемой структуре материала втулки подшипника скольжения.

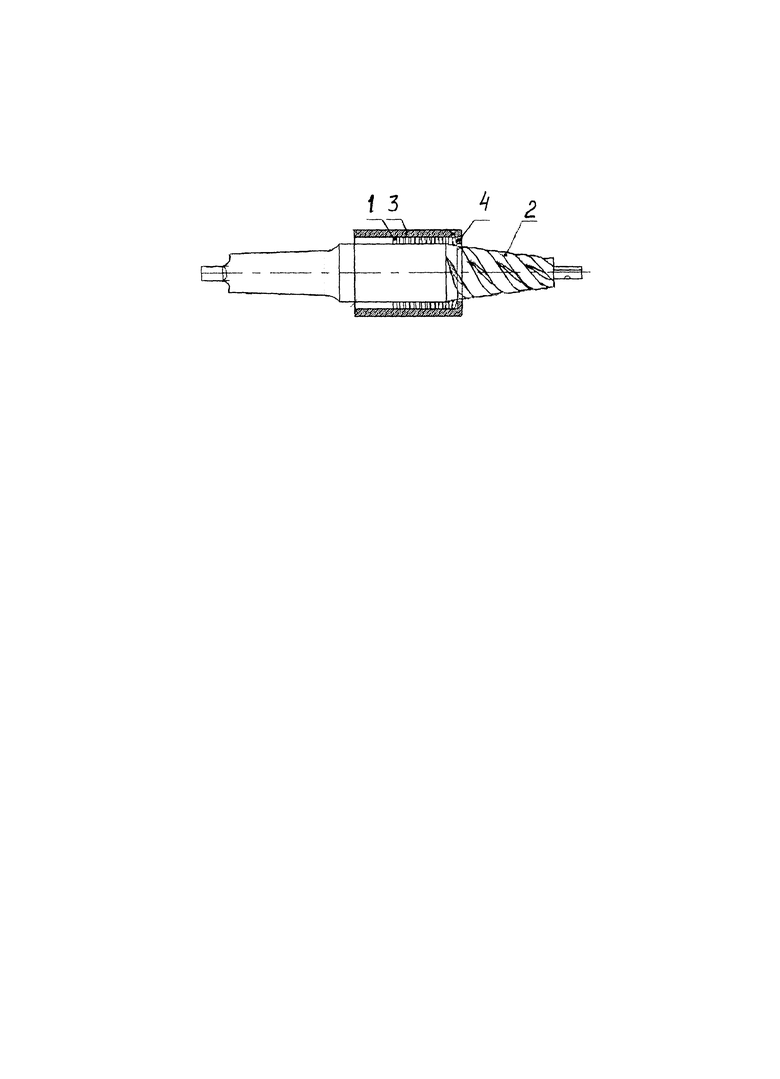

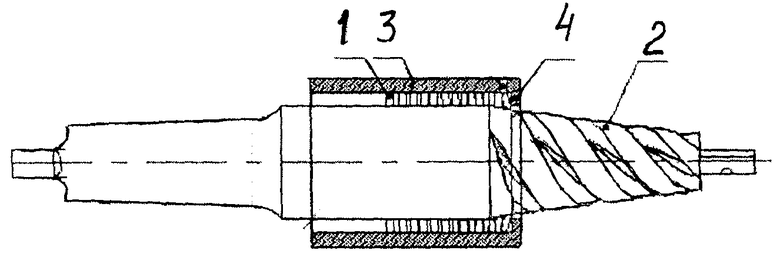

На рисунке показан формообразования подшипника скольжения.

Получение подшипника скольжения по предложенному способу происходит следующим образом.

Заготовка втулки подшипника скольжения 1 из заболонной древесины, вымачивают в глицерине, а затем в ацетоне, и погружают в электролит, после чего производят электролиз при температуре 120°С в течение 1 часа, затем штифтуется на краевой части пуансона 2, как показано на фиг 1. Пуансон 2 содержит трехзаходную спираль в виде усеченного конуса, основание которого при полном завертывании в обойму 3 обеспечивает радиальное давление подпрессовки древесины 4-5 МПа, а витки резьбы пуансона 2 в сечении имеют геометрию трапециевидного клина. На внутреннюю поверхность обоймы 3 наносится слой технического глицерина. Обойма 3 содержит паз для облегчения (условно не показан) введения пуансона с заготовкой втулки 1.

По мере вращения и осевого перемещения пуансона 2 заготовка 1 деформируется изгибом и проталкивается в полость обоймы 3. Подпрессовка происходит с момента упирания заготовки втулки в торцевой упор 4 обоймы 3 по мере вворачивания пуансона 2. После этого конец заготовки 1 заштифтовывается относительно обоймы 3. При дальнейшем вращении и осевом перемещении пуансона 2 происходит срезание слоев древесины при одновременном деформировании изгибом заготовки втулки 1 и восстановление ее профиля в радиальном сечении в виде совмещенных витков циклоиды. Цилиндрическая часть пуансона 2 изготавливается по длине обоймы 3, диаметром, соответствующим номинальному посадочному размеру подшипника. По мере заполнения обоймы 3 противоположный конец заготовки втулки 1 заштифтовывается аналогичным образом. Совмещение вращательного и поступательного движения пуансона 2 при действии сил резания при заневоливании посредством штифтов (условно не показан), обеспечивает формирование во втулке 1 остаточных напряжений сжатия, препятствующих трещино-образованию в композите при последующей сушке. После заневоливания заготовки втулки 1 производится сушка совместно с пуансоном 2, после чего пуансон 2 вывертывается из обоймы 3 и производится механическая обработка торцов подшипника.

Пример.

Заготовка втулки подшипника скольжения, представляющая собой брусок размером 10×8×500 мм, из заболонной древесины, вымачивают в глицерине при температуре 120°С в течение 1 часа, а затем помещаются в резервуар с 25-%-ным техническим ацетоном для очистки структуры от загрязнений и выдерживаются под давлением 1,5 атм. в течение 1 часа, затем штифтуется на краевой части пуансона. По мере вращения и осевого перемещения пуансона 2 заготовка 1 деформируется изгибом и проталкивается в полость обоймы 3. Подпрессовка происходит с момента упирания заготовки втулки в торцевой упор 4 обоймы 3 по мере вворачивания пуансона 2. После этого конец заготовки 1 заштифтовывается относительно обоймы 3. При дальнейшем вращении и осевом перемещении пуансона 2 происходит срезание слоев древесины при одновременном деформировании изгибом заготовки втулки 1 и восстановление ее профиля в радиальном сечении в виде совмещенных витков циклоиды. Цилиндрическая часть пуансона 2 изготавливается по длине обоймы 3, диаметром, соответствующим номинальному посадочному размеру подшипника. По мере заполнения обоймы 3 противоположный конец заготовки втулки 1 заштифтовывается аналогичным образом. Совмещение вращательного и поступательного движения пуансона 2 при действии сил резания при заневоливании посредством штифтов (условно не показан), обеспечивает формирование во втулке 1 остаточных напряжений сжатия, препятствующих трещинообразованию в композите при последующей сушке. После заневоливания заготовки втулки 1 производится сушка совместно с пуансоном 2, после чего пуансон 2 вывертывается из обоймы 3 и производится механическая обработка торцов подшипника.

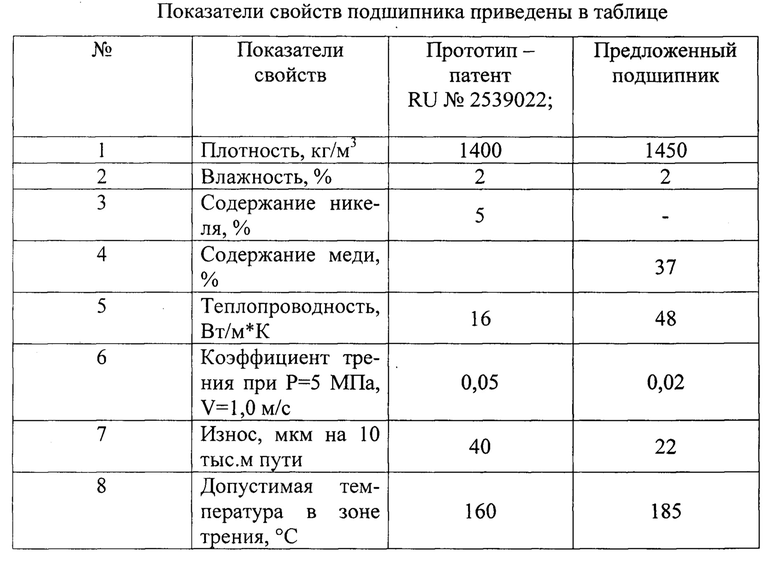

Результаты проведенных испытаний (см. таблицу) подтвердили реальность решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МЕТАЛЛИЧЕСКИХ | 1973 |

|

SU388882A1 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Подшипник скольжения | 1991 |

|

SU1788353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ с ГАЗОВОЙ | 1973 |

|

SU365251A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2226240C2 |

Изобретение относится к области машиностроения, в частности к получению подшипников трения скольжения из древесно-металлических композитов. Представлен способ изготовления подшипника скольжения, выполненного из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащий смазку в количестве 7-8% от массы древесины, металлическое включение, заключается в том, что заготовку втулки (1) подшипника из заболонной древесины изготавливают в форме бруска, брусок вымачивают в глицерине, а затем в ацетоне и погружают в электролит, после чего производят электролиз, подпрессовка происходит за счет размещения бруска в пазах резьбы пуансона (2) между внутренней поверхностью обоймы (3), при последующем ввертывании пуансона (2) в обойму (3), причем разница между наружным диаметром пуансона (2) и внутренней поверхностью обоймы (3) соответствует номинальной толщине втулки. Технический результат: повышение качества и долговечности подшипника скольжения. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления подшипника скольжения, выполненного из прессованной древесины с радиальным расположением волокон и равномерной плотностью по всему сечению, содержащий смазку в количестве 7-8% от массы древесины, металлическое включение, отличающийся тем, что заготовку втулки подшипника из заболонной древесины изготавливают в форме бруска, брусок вымачивают в глицерине, а затем в ацетоне и погружают в электролит, после чего производят электролиз, подпрессовка происходит за счет размещения бруска в пазах резьбы пуансона между внутренней поверхностью обоймы, при последующем ввертывании пуансона в обойму, причем разница между наружным диаметром пуансона и внутренней поверхностью обоймы соответствует номинальной толщине втулки.

2. Способ по п. 1, отличающийся тем, что в качестве восстанавливаемого в результате электролиза металла применяется медь, а смазочного материала - глицерин.

3. Способ по п. 1, отличающийся тем, что пуансон содержит трехзаходную спираль в виде усеченного конуса, основание которого при полном завертывании в обойму обеспечивает радиальное давление подпрессовки 4-5 МПа, причем витки резьбы в сечении имеют геометрию трапециевидного клина.

4. Способ по п. 1, отличающийся тем, что механической обработкой обеспечивается кольцевая форма подшипниковой втулки, расположение волокон в которой обеспечивается продольно по вертикальной оси.

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| SU 409584 A1, 05.01.1974 | |||

| Способ изготовления деталей трения типа втулок для подшипников скольжения | 1976 |

|

SU592596A1 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2020-07-21—Публикация

2018-12-29—Подача