(5) СПОСОБ ПРИГОТОВПЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1995 |

|

RU2084492C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОНИКЕЛЬ- И АЛЮМОКОБАЛЬТМОЛИБДЕНОВЫХ КАТАЛИЗАТОРОВ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1992 |

|

RU2035222C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286847C1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2074025C1 |

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286846C1 |

1

Изобретение относится к способам приготовления окисного алюмоникельмолибденового и алюмокобальтмолибде : нового катализатора, предназначенных для г идрооблагораживания фракций сернистых нефтей и парафинов, и может быть использовано в нефтехимической и химической отраслях промышленности .

Известен способ приготовления алюмоникёльмолибденового катализатора гидроочистки путем смешения прокаленного при 450-550 С молибдата никеля в количестве 10-60% с галоидсодержащей окисью алюминия, предварительно активированной окисю бора в количестве 0, с последующим увлажнением полученной массы, просеиванием и таблетированием .

Недостатками этого способа являются высокое содержание активных компс нентов, входящих в состав катали.затора, низкая гидрирующая актив|ность катализатора, выделение галоида и .других загрязняющих веществ в окружающую среду.

Известен также способ приготовления полифункционального катализатора для конверсии углеводородного

5 сырья путем сплавления нитратов кобальта и никеля с молибденом или хроматом аммония в молярном отношении 0,1-9 : 10-0,9 и смешения полученного сплава в количестве 10-90% с

О 90-10% пасты гидрата окиси алюминия активированной введением в ее состав 0,5 хлора или 0,3-33% фтора в виде минеральных кислот, а также 0, окиси бора и 0,5-5% ионов

5 аммония в виде 15%-ного раствора хлористого или азотнокислого аммония Г2.

Недостатками этого способа являются низкая гидрирующая активность катализатора при высоком содержании активных компонентов, а также выделение вредных веществ в процессе его приготовления. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ приготовления катализатора для гидрооблагораживания углеводородного сырья путем обработки окиси алюминия водными растворами активных компонентов солями никеля или кобальта и молибдена с последующей сушкой и прокаливанием. Катализатор с содержанием окиси кобальта ,5 вес, и окиси молибдена 13.5 вес. готовят путем осаждения гидрата окиси алюминия при сливании растворов алюмината натрия (с модулем 2,1-2,3 ) и серной КИСЛОТЫ1 последующие фильтрованием пульпы и промывки ее паровым конденсатом до отсутствия сульфат-ионов в промывных водах, перемешивания при 80°пульпы гидрата окиси алюминия в течение 1,5-2 ч с 1)астворами молибдата аммония и нитрата кобальта, отжима на фильтр-прессе, формовки, суш ки контактной массы до остаточной влажности 10 в течение 3 ч при 100 120°С и прокалки при 630-650С в течение 2-3 ч ао содержания ЕЗЛЗГИ не более 3,5 |Т1. Недостатками являются сравнительная низкая гидрирующая активность и стабильность катализатора несмотря на высокое содерк ание активных компо нентов, высокая себестоимость катали затора. Так, катализатор, приготовленный по известному способу, позволяет снизить содержание сульфирующих ся веществ в гидрогенизатах до 22 и через 7 сут теряет полностью свою активность. Цель изобретения - приготовление катализатоТэа с повышенной активность и стабильностью. Цель достигается тем, что способ приготовления катализатора для гидрооблагораживания углеводородного сырья путем обработки окиси алюминия 10-12 водным раствором аммиака в те чение 5-7 мин с последующей обработкой ее водными растворами активных компонентов-солями никеля или кобаль та и молибдена порционно 2-4 кратной пропиткой с чередукяцейся сушкой, при этом перед последней пропиткой порцией активных компонентов каталкзаторную массу дополнительно прокаливают при , затемсушат и прокаливают. Отличительными признаками предлагаемого изобретения являются проведение дополнительной обработки окиск алюминия 10-12 водным раствором ам- миака, обработка ее активными компо- , нентами путем 2- кратной порционной пропитки с чередующейся сушкой и проведение дополнительного прокаливания катализаторной массы перед пропиткой порцией активных компонентов при . Предлагаемый способ позволяет по сравнению с известным получить катализатор2 обладающий повышенной активностью и стабильностью, снизить содержание сульфирующихся веществ в гиррогенизатах до 16 и в течение 6 месяцев работает без заметного сниже- ния своей гидрирующей активности, т.е. содержание сульфирующихся веществ в гидрогенизатах составило 1718. Активную окись алюминия загружают в пропитыватель на вращающуюся тарелку. Затем в течение 5-7 мин окись алюминия на тарелке, воащающеся со скоростью 5-6 оборотов в мин, орошают 10-12 водным раствором аммиака. После этого в течение 5-10 мин обработанную окись алюминия орошают первой порцией раствора солей активных компонентов - аммония молибденовокислого и никеля и/или кобальта углекислого основного. Затем проводят сушку гранул катализатора при 80-100°С в течение 60-70 мин. После этого катализатор орошают второй порцией комплексного раствора солей активных компонентов в течение 5-7 мин и сушат в течение 15-20 мин при 80100°С. Операцию пропитки катализатора комплексным раствором с последующей сушкой-в течение 15-20 мин проводят 1-4 раза. Пропитанные, предварительно просушенные и охлажденные гранулы катализатора засыпают на противни толщиной слоя 5-6 см и направляют на прокалку. Время пребывания гранул катализатора в сушильно-прокaлOч oй печи составляет 17-18 ч. Максимальная температура прокалки 300400 С. После охлаждения гранулы катализатора из прокалочной печи переносят в тарельчатый пропитыватель. Затем в течение 5-10 мин разбрызгивают на них последнюю порцию комплексного раствора солей активных компонентов.Далее производят сушку при 80-100°Св течение 15-20 мин. После сушки и охлаждения катализатор засыпают в противни, которые помещают в прокалочную печь для окончательной

59731

сушки и прокалки при 300-600°С. Скорость подъема температуры и охлаждения катализатора не превышает . Длительность операции ч. Концентрацию и количество комплексного 5 раствора определяют, исходя из требуемого содержания активных компонентов в готовом катализаторе.

Обработка гранул окиси алюминия (,предварительно прокаленной не свыше 10 и охлажденной до комнатной температуры) аммиачной водой производится с целью предотвращения растрескивания гранул окиси алюминия во время пропитки комплексным аммиачным раст- 15 вором активных компонентов катализатора, а также для, заполнения внутрен7 них пор носителя. Эта операция позволяет максимально увеличить количество наносимых окислов металлов в 20 слое, близко расположенном к поверхности гранул окиси алюминия, и предотвращает образование алюмоникелевой шпинели, обладающей низкой активностью в реакциях гидрирования ароматических И углеводородов. Концентрация солей металлов в комплексном растворе подбирается таким образом, чтобы пропитку производить минимальным объемом жидкости, достаточным для равномерного зо распределения количества активных компонентов на поверхности окиси алюми- ния. Собственно комплексный раствор составляется стехиометрически переменной концентрации. Эту операцию, а jj также предварительную сушку до 100120°С желательно проводить во вра.цающейся камере аппарата-пропитывате- ля, снабженного паровой рубашкой и устройством для отсасывания выделяю- до

щихся паров воды, аммиака, углекислого газа и микроколичеств пыли окислов металлов. Аспирационный воздух с сушильно-прокалочной установки желательно пропускать через камеру водя- 45 ного орошения, где для этой цели используется химочищенная вода. В этом случае в химочищенной циркулирующей воде будут накапливаться аммиак, соединения металлов, которые можно ис- « пользовать повторно для получения комплексного раствора солей активных компонентов, а также водяного раствора аммиака, идущих для пропитки носителя катализатора. Для приготовления .катализатора можно применять любую марку активной окиси алюминия, выпускаемой промышленностью в виде . гранулированных черенков.

46

Использование 2-1-кратной пропитки окиси алюминия комплексными растворами активных компонентов позволяет достигнуть равномерность распределения активных компонентов на поверхности окиси алюминия.

Пример 1. Для приготовления 1000 г катализатора, содержащего , вес.% окислов никеля и молибдена с весовым соотношением окислов NiO:Mo02 4,9:9,5 готовят путем перемешивания при комнатной температуре в течение 20-30 мин, а) 10-12%-ный водный раствор аммиака в количестве S мл путем смешивания 195 мл химочищенной воды с 250 мл 25 -ного аммиака водного (гост 3760-6 4, марка ч.д.а., плотность 0,908 гр). При этом получается раствор с плотностью 0,952 г/см . Готовят Также комплексный раствор солей металлов в количестве 268 мл или 1370 г (плотность 1,057 г/см , концентрация солей металлов 187,7 г/л ) путем растворения 101,3 г никеля углекислого основного (гост 4466-70, марка ч) и 136,7 г аммония молибденовокислого 4-х водного (гост 3765-6 4 марка ч.) в 500 мл химически очищенной воды и 720 мл 2S% аммиака водного (ГОСТ 37бО-6 +, марки ч.д.а.). Берут 890 г просеянной активной окиси алюминия (ТУ 38-101190-80, марка А, насыпная плотность 0,59 г/ал).

Активную окись алюминия в количестве 890 г загружают в аппарат-пропитыватель, на вращающуюся тарелку, которая в течение 5-7 ми вращается со скоростью 5-6 оборотов в мин. При этом орошают 45 мл 10-12 водным раствором, приготовленным согласно пункта а. После этого в течение .510 мин обработанную окись алюминия орошает 320 мл комплексного раствора солей металлов, приготовленного согласно пункта б. Далее проводят сушку гранул катализатора при температуре 80-100°С, в течение 60-70 мин в струе горячего воздуха, имеющего температуру 100-110°С. Затем катализатор орошают 170 мл комплексного раствора солей активных компонентов, в течение мин и сушат в течение 15 20 мин при 80-100°С в струе горячего воздуха. Пропитанные, предварительно просушенные и охлажденные гранулы катализатора засыпают на противни толщиной слоя 5-6 см и направляют на прокалку. Время пребывания гранул 797 сушильио-прокалочной катализатора в печи составляет 17-18 ч. Максимальная температура прокалки 325°С„ время охлаждения катализатора до комнатной температуры не менее 2-х ч„ Режим про калки: 100-110 -2 ч, 125° 1 ч. 175С - 1 ч, 200° - 3 ч, 1 ч, 1 ч, 1 ч, 1 ч. 3 ч. Охлаждение до 200°- 1 ч доЮО- 1чидоЗО- 0- 1ч. Итого 18 чД; Охлажденные гранулы катализатора из прокалочной печи переносят в тарельчатый пропитыватель. Затем в течение 3-7 мин разбрызгивают на них ; оставшийся комплексный раствор солей активных компонентов (768 мл), приготовленный согласно пункта б. Далее производят сушку при 80-100°С в течение 15-20 мин в струе горячего воздуха, имеющего температуру 100110°С. После предварительной сушки и охлаждения катализатор засыпают в про тивни, которые помещают в прокалочную печь для окончательной сушки и прокалки при температуре . Выдерживают нижеследующий режим прокалки 100-110° - 2 ч 125°- 1 ч, 150°1ч, 175- 1 н, 200°- 3 м, 225°- 1 ч, - 1 ч, 1 ч, 275°- 1 - 3 ч, 350 1ч, 375°- 1 м. J ч, 25.- 1 ч, 1 ч, 500°-1 ч, 535-550°- +4. Охлаждение до 400°- 1ч, 1 ч, 200°-1 ч.100°-1ч до 1 ч. Итого 30 ч.Длительность операции 29-31 ч. Условия опытов и показ полученных на известно

Предлагаемый 275

0,

150

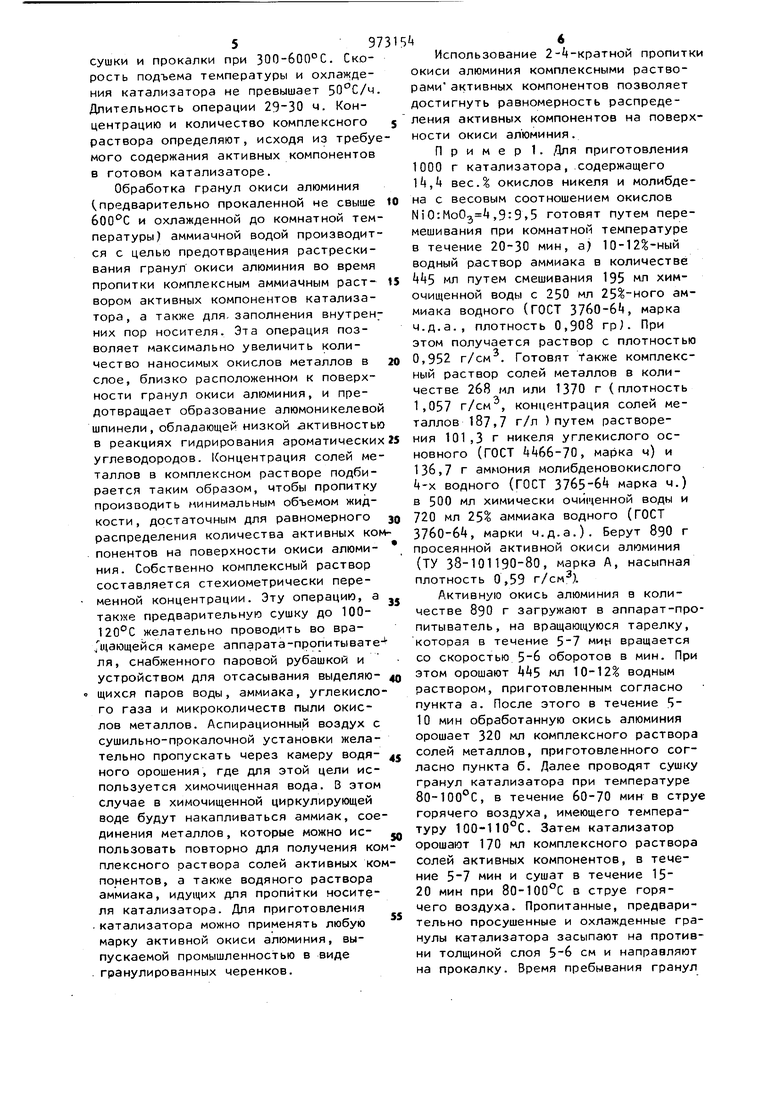

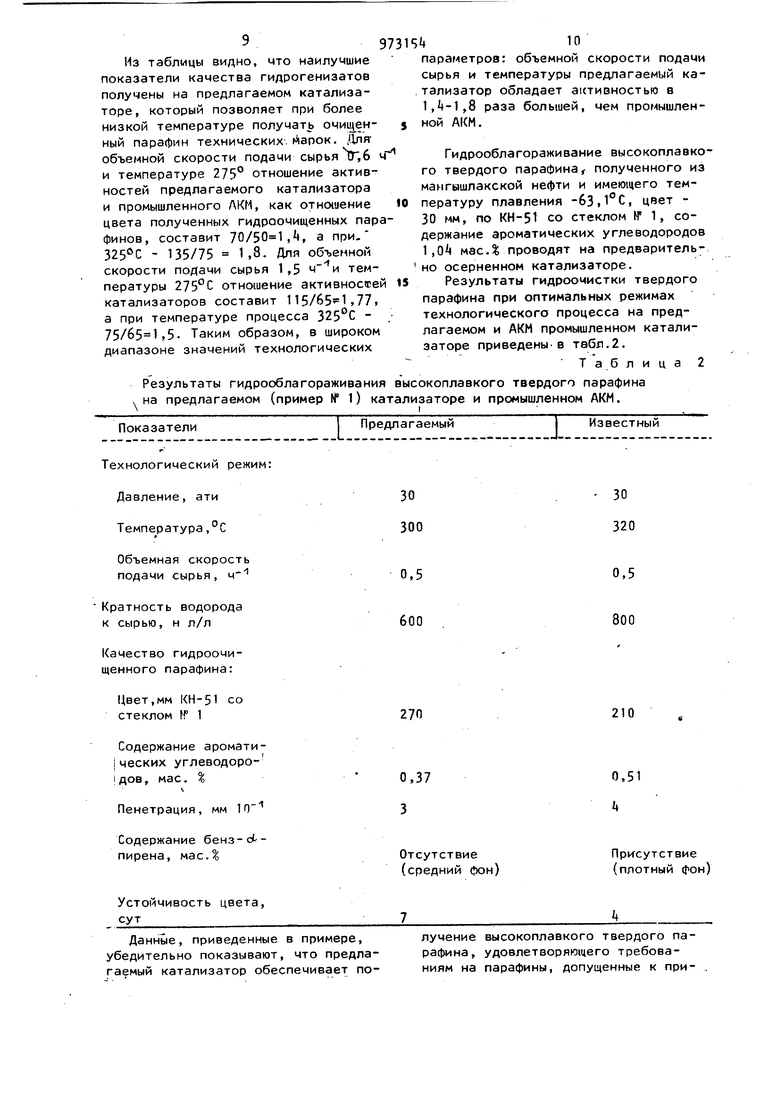

0,00010 Приготовленный катализатор в количестве 1000 г содержит : Т,4 вес.% окислов никеля и молибдена с весовым соотношением окислов NiOtHoO e,99,5; Активной окиси алюминия - 80,2% воды и других примесей 5,. Полученный катализатор испытан в процессе гидрооблагораживания дизельной фракции, содержащий 26,5 сульфирующихся веществ. Процесс проводят при 375 С, давления 30 атм объемной скорости подачи сырья 2 ч и кратности водородсодержащего газа к сырью 300 н.л/л. Испытание показывает, что содержание сульфирующихся веществ в гидрогенизате снижается до S,S%. Содержание сульфирующихся веществ в гидрогенизате, полученное в присуствии катализатора-прототипа, составляет 22,0 (глубина превращения 17,0). Таким образом предлагаемый катализатор на 25 более активен, чем промышленный алюмокобальтмолибденовый катализатор гидроочистки. Гидрооблагораживание неочищенного парафина марки Т (Т.пл. 51,, содержание масла 1,9%, цвет -35 мм по КН-51 со стеклом И° 2) проводят на предварительно осерненном дизельной фракцией сернистой нефти ппомыпленном алюмокобальтмолибденовом (АКМ) и предлагаемом катализаторе. Результаты испытания катализаторов приведены в табл. 1. Т а б л и ц а .1 ли качества гидрогенизатов, Предлагаемом катализаторах Из таблицы видно, что наилучшие показатели качества гидрогенизатов получены на предлагаемом катализаторе, который позволяет при более низкой температуре получать очии енный парафин технических, apoк. пя объемной скорости подачи сырья V,6 и температуре 275° отношение активностей предлагаемого катализатора и промышленного ЛКМ, как отношение цвета полученных гидрсочищенных пар финов, составит 70/50 1,, а при. - 135/75 1,8. Для объемной скорости подачи сырья 1,5 температуры отношение активносше катализаторов составит 115/655 1.77, а при температуре процесса 325 С 75/65 1 5. Таким образом, в широком диапазоне значений технологических Результаты гидрооблагораживани , на предлагаемом (пример N° 1) ка

Показатели

Технологический режим:

Давление, ати Температура,°С

Объемная скорость подачи сырья,

Кратность водорода к сырью, н л/л

Качество гидроочищенного парафина:

Цвет,мм КН-51 со стеклом № 1

Содержание ароматиIческих углеводоро1дов, мае. %

-1

Пенетрация, мм 10

Содержание бенз-с -пирена, масД

Устойчивость цвета, су т

Данные, приведенные в примере, убедительно показывают, что предлагаемый катализатор обеспечивает поI.

Известный

Предлагаемый

30

30 300

320

0,5

0,5

800 600

210

27П

0,37

0,51 Ц 3

Отсутствие

Присутствие (средний фон) (плотный фон)

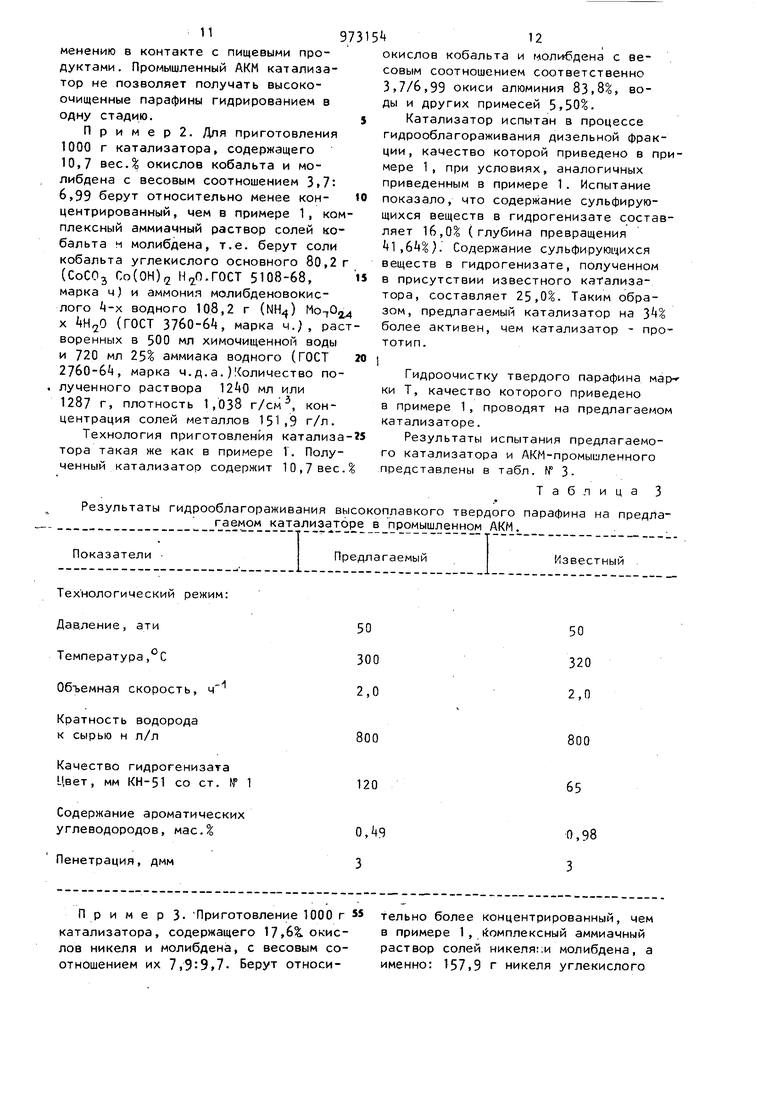

лучение высокоплавкого твердого парафина, удовлетворяющего требованиям на парафины, допущенные к при- . параметров: объемной скорости подачи сырья и температуры предлагаемый катализатор обладает активностью в I,,8 раза большей, чем промышленной АКМ. Гидрооблагораживание высокоплавкого твердого парафина полученного из мангвшлакской нефти и имеющего температуру плавления -63,1°С, цвет 30 мм, по КН-51 со стеклом № 1, содержание ароматических углеводородов 1,0 маеД проводят на предварительно осерненном катализаторе. Результаты гидроочистки твердого парафина при оптимальных режимах технологического процесса на предлагаемом и АКМ промышленном катализаторе приведеныв Т8бл,2. Таблица 2 коплавкого твердого парафина аторе и промышленном АКМ. менению в контакте с пищевыми продуктами. Промышленный АКМ катализатор не позволяет получать высокоочищенные парафины гидрированием в одну стадию. П р и м е р 2. Для приготовления 1000 г катализатора, содержащего 10,7 вес. окислов кобальта и молибдена с весовым соотношением 3,7: 6,99 берут относительно менее концентрированный, чем в примере 1, ком плексный аммиачный раствор солей кобальта м молибдена, т.е. берут соли кобальта углекислого основного 80,2 г (СоСОз Со(ОН)2 N..ГОСТ 5108-68, марка ч) и аммония молибденовокислого 4-х водного 108,2 г (NH) Мо-,0, X (ГОСТ 3760-6 4, марка ч.;, рас воренных в 500 мл химочищенной воды и 720 мл 25% аммиака водного (ГОСТ 27бО-64, марка ч.д. а. Количество полученного раствора мл или 1287 г, плотность 1,038 г/см , концентрация солей металлов 151,9 г/л. Технология приготовления катализа тора такая же как в примере 1. Полученный катализатор содержит 10,7вес Результаты гидрооблагораживания в гаемом катализат

Показатели

Предлагаемый

Технологический режим: Давление, ати Температура,°С Объемная скорость, ч

Кратность водорода к сырью н л/л

Качество гидрогенизата Цвет, мм КН-51 со ст. №

Содержание ароматических углеводородов, мас.%

Пенетрация, дмм П р и м е р 3- Приготовление 1000 г 55 катализатора, содержащего 17,6 окислов никеля и молибдена, с весовым соотношением их 7,9:9,7- Берут относиИзвестный

50

320

2,0

800 65

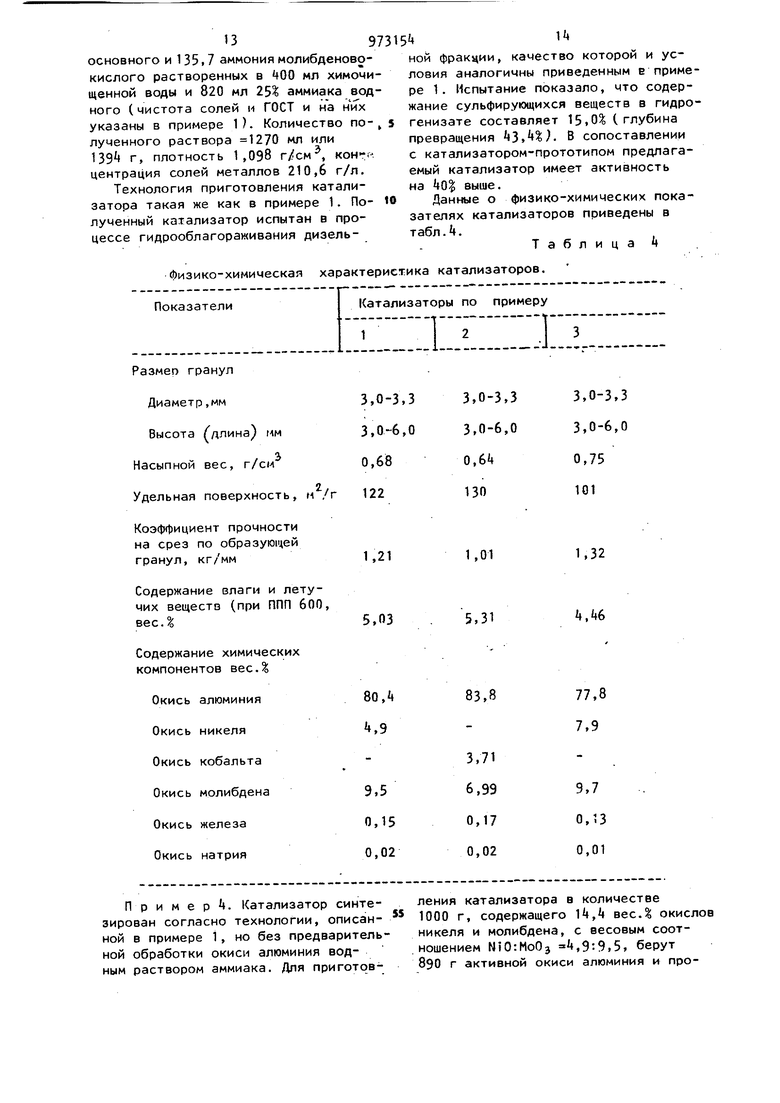

0,98 3 окислов кобальта и иолибдена с весовым соотношением соответственно 3,7/6,99 окиси алюминия 83,В%, воды и других примесей 5,50. Катализатор испытан в процессе гидрооблагораживания дизельной фракции, качество которой приведено в примере 1, при условиях, аналогичных приведенным в примере 1. Испытание показало, что содержание сульфирующихся веществ в гидрогенизате составляет 16,0% (глубина превращения +1,64. Содержание сульфирующихся веществ в гидрогенизате, полученном в присутствии известного катализатора, составляет 25,0. Таким образом, предлагаемый катализатор на более активен, чем катализатор - прототип. Гидроочистку твердого парафина мар ки Т, качество которого приведено в примере 1, проводят на предлагаемом катализаторе. Результаты испытания предлагаемого катализатора и АКМ-промышленного представлены е табл. № 3Таблица 3 плавкого твердого парафина на предлапромышленном АКМ. тельно более концентрированный, чем в примере 1, Комплексный аммиачный раствор солей никеля;;и молибдена, а именно: 157,9 г никеля углекислого 13Э73 основного и 135,7 аммония молибденовокислого растворенных в 400 мл химочищенной воды и 820 мл 2S% аммиака водного (чистота солей и ГОСТ и на нйх указаны в примере 1). Количество по- 5 лученного раствора 1270 мл или 139 г, плотность 1,098 г/см, KOHrf центрация солей металлов 210,6 г/л. Технология приготовления катализатора такая же как в примере 1. По- to лученный катализатор испытан в процессе гидрооблагораживания дизельфизико-химическая характеристика катализаторов. Размеп гранул Диаметр,мм Высота (длина) им а Насыпной вес, г/см Удельная поверхность, м /г 122 Коэффициент прочности на срез по образующей гранул, кг/мм1 ,21 Содержание влаги и летучих веществ (при ППП 600, вес.%5,03 Содержание химических компонентов весД Пример . Катализатор синтезирован согласно технологии, описанной в примере 1, но без предварительной обработки окиси алюминия водным раствором аммиака. Для приготов3, 3,0-3,3 3,0-6.0 3, ной фракции, качество которой и условия аналогичны приведенным в приме ре 1. Испытание показало, что содержание сульфирующихся веществ в гидро генизате составляет 15,01 (глубина превращения 3,. В сопоставлении с катализатором-прототипом предлагаемый катализатор имеет активность на 0 выше. Данные о физико-химических показателях катализаторов приведены в табл.. Таблица 3,0-3,3 -3,3 3,0-6,0 -6,0 ления катализатора в количестве ЮОО г, содержащего }, весЛ окислов никеля и молибдена, с весовым соот.ношением №0:МоОз ,9:9,5, берут 890 г активной окиси алюминия и про15питывают ее kkS мл химочищенной воды в течение мин, затем обрабатываю массу комплексным раствором солей металлов, приготовленным согласно технологии, описанной в примере 1.Далее ход процесса приготовления катализатора такой же, как в примере 1. П р и м е р 5 Не имеет технической нагрузки по сравнению с примером 1,,но он приготовлен.повторно как пр режимах примера 1 одновременно с при мерзни 4 и 6 - заявки, чтобы сравнительное приготовление и испытание образцов катализатора были в одно время и одинаковых условиях. П р и м е р 6. Катализатор синтезирован согласно технологии, описанной в ппимере 1, с предварительной обработкой окиси алюминия 25 аммиаком-во цным. Для приготовления ка-, тализатора в количестве 1000 г, содержащего 1, вес.% окислов никеля и молибдена с весовым соотношением NiOiMoOg ,9:9,5 берут 890 г активной окиси алюминия, пропитывают ее мл 25% аммиаком водным (плотность 0,908 течение мин затем обрабатывают с комплексным раствором солей металлов, приготовленным согласно технологии, описанной в примере 1. Далее ход процесса приготовления катализатора, такой же как описан в примере 1. Полученные образцы катализатора по способам приготовления, описанным в примерах 4-6, были испытаны в процессе гидрооблагораживания дизельной фракции содержащей 26,5% сульфирующихся веществ и 1,8 серы. Процесс проводят при 375°С, давлении 30 атм, объемной скорости подачи сырья 2 крат ности водородсодержащего газа и к сырью 300 н.л/л сырья. Испытание показало, что содержание сульфирующихся веществ в гидрогенизатах снижается соответственно способам приготовления до 19)5 16,0 16,5. Проверка работы катализатора на стабильность показала, что катализатор сравнения -.прототип, терял свою гидрирующую активность через 7 сут, а образец катализатора приготовленный согласно технологии, опи санной в примере 4, уменьшил свою ги рирующую активность за это время на 20%, содержание сульфирующихся веществ в гидрогенизате в конце опыта было 22,5%. . /,16 Образцы катализатора, приготовленные согласно технологии, описанной в примерах 5 и 6, работали в течение 6-ти месяцев без заметного снижения своей гидрирующей активности, т.е. содержание сульфирующихся ве-. ществ в гидpoгeнизatax, полученных в конце проведения опытов было 1718. Примеры . Образцы катализатора синтезированы согласно.технологии, описанной в примере 1, но с промежуточной прокалкой катализатора после первых пропиток активными компонентами при 300-400°С. Режим сушки и прокалки: при прокалке до 300°С: 100-110° - 2 ч, 125° - 1 ч, 150°- 1 ч, 175° - 1 ч, 200°- 3 ч; 225°- 1 ч, 250°- 1 ч, 275°- 1 ч, 300 - ц ч. Охлаждение катализатора до 200°- 1 ч, 1 ч и до ЗО-+О При прокалке до 400°: 100-110°2ч, 125° - 1 ч, 150°- 1 ч, 175°- 1 ч, 200° - 3 ч, 225°- 1 ч, 250°- 1 ч, 275° - 1 ч, 1 ч , 325°- 1 ч, 350° - 1 ч, 375°- 1 ч, 400° - 2 ч. Охлаждение катализатора до 300 - 1 ч 200° - 1 ч, 1 ч и до ч. Испытание этих образцов катализатора проведено при гидрооблагораживании дизельных фракций, при этом получены гидрогенизаты с процентным содержанием сульфирующихся веществ, соответственно способам приготовления до 16,0 и 7%. Примеры 9-10. Образцы катализатора синтезированы согласно технологии, описанной в примере 1, но с окончательной прокалкой катализатора при 300°и 600°С. Режим прокалки следующий: до 300°С - 100-110° -2 ч, 125 -1 ч, 150°- 1 ч, 125-1 ч, 200°3ч, 225°- 1 ч, 250°-. 1 ч, 1 ч, 300°- 5 ч. Охлаждение по 100°в ч. При прокалке до 600°С - 1ПО-110°-2 ч 125°- 1 ч, 150°- 1 ч, 175°- 1 ч, 200°- 3 ч, 225°- 1 ч, 250°- 1 ч, 275°1 ч, 300°С- 1 ч, 325- 3 ч, 350°- 1 ч, 375°- I ч, 1 ч, 425° -1 ч, 50°1 ч, 500°- 1 ч, 550°- 1 ч, 600°- 3 ч Охлаждение по 100° в ч. Испытание этих образцов катализатора проведено при гидрооблагораживании дизельной фракции при этом получены гидрогенизаты, содержащие сульфирующихся веществ соответственно 20,5 и 16,5 поотив 26, у исходного сырья.

79731

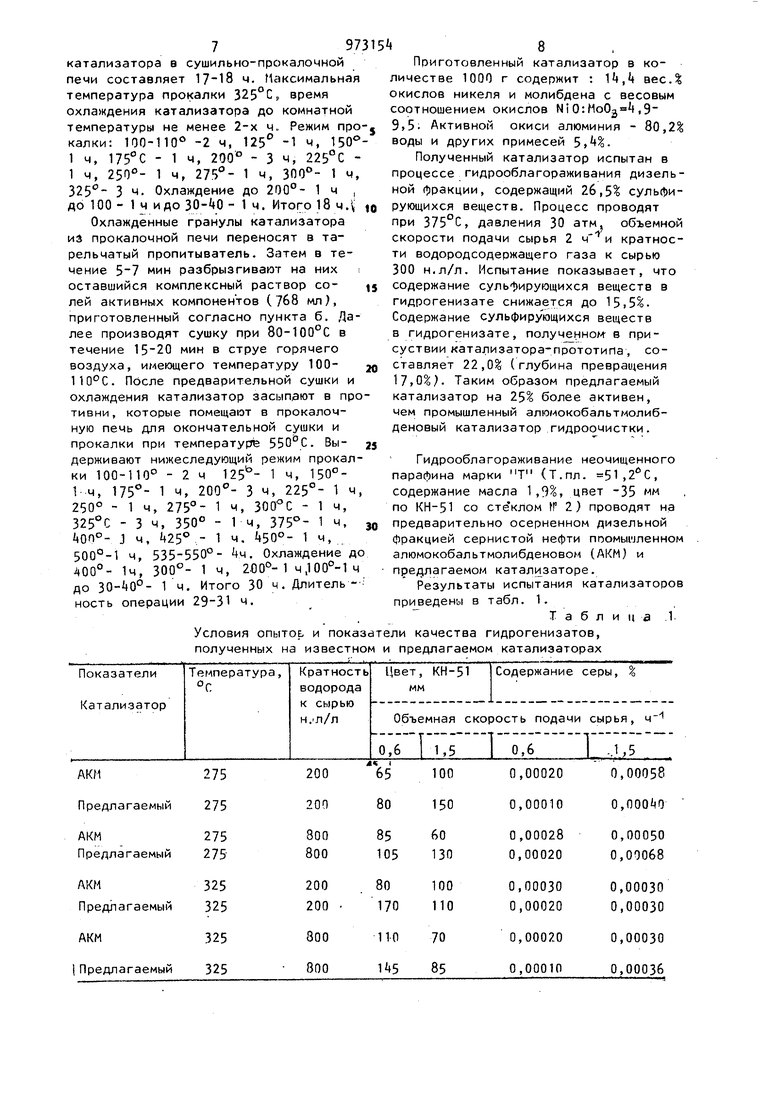

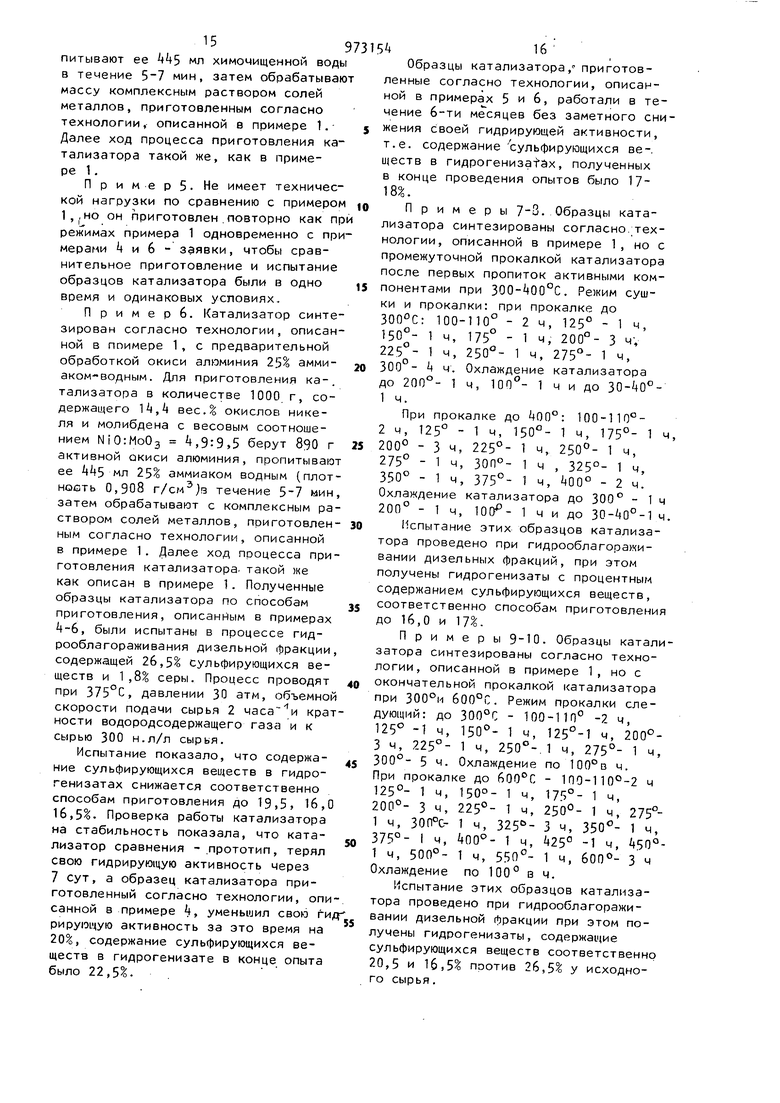

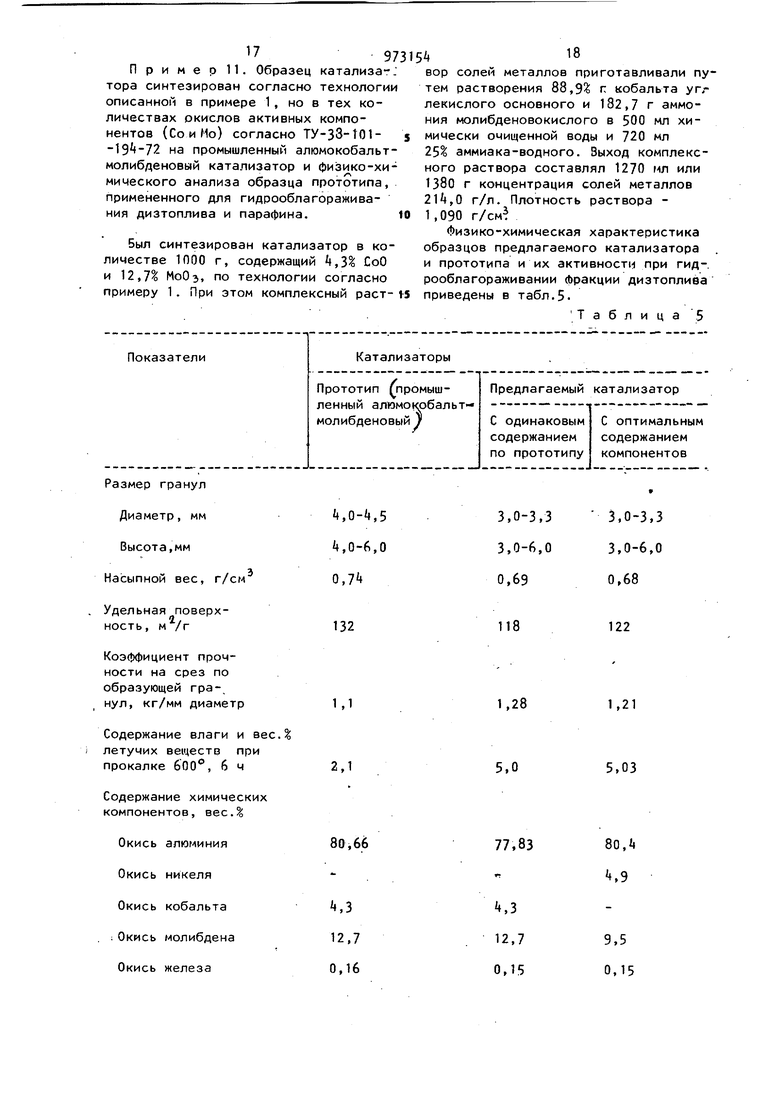

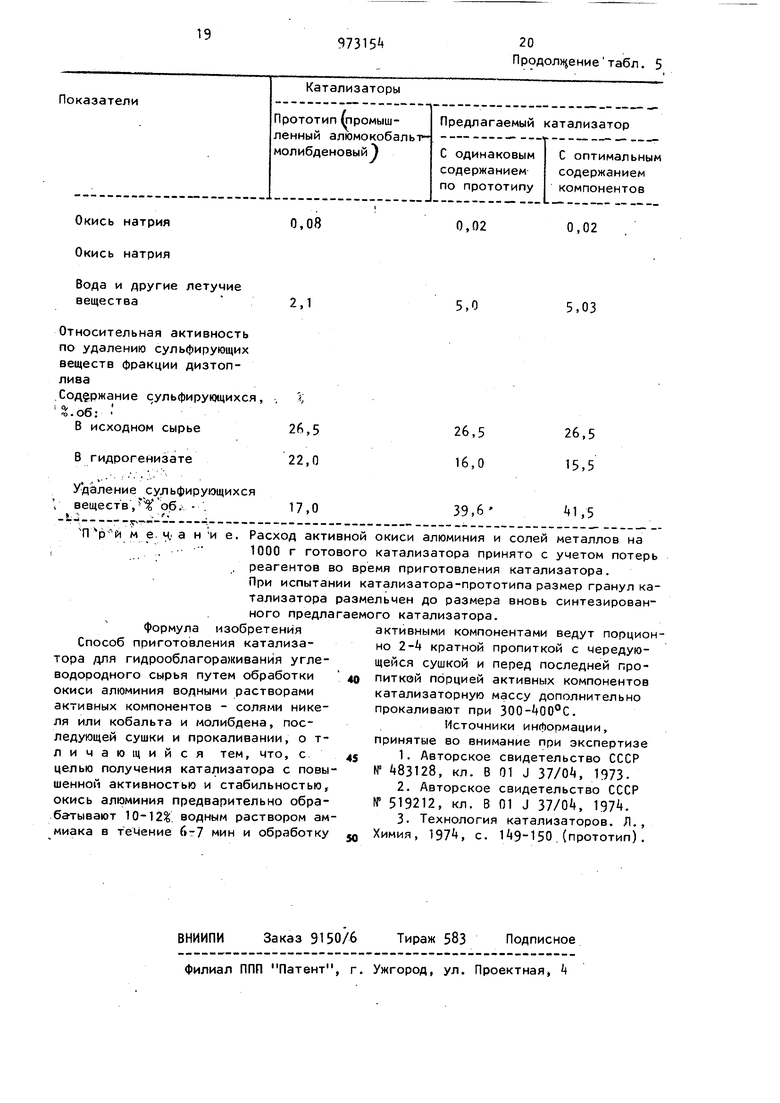

П р и м е р 11. Образец катализа-. тора синтезирован согласно технологии описанной в примере 1, но в тех количествах окислов активных компонентов (СоиМо) согласно ТУ-ЗЗ-101- s на промышленный алюмокобальтмолибденовый катализатор и физико-химического анализа образца прототипа, примененного для гидрооблагораживания дизтоплива и парафина. 10

Был синтезирован катализатор в количестве 1000 г, содержащий ,3% СоО и 12,7 МоОэ. по технологии согласно примеру 1. При этом комплексный раст- 1-5

Размер гранул

Диаметр, мм

Высота, мм

Насыпной вес, г/см

Удельная поверхность, м /г

Коэффициент прочности на срез по образующей гранул, кг/мм диаметр

Содержание влаги и в

летучих веществ при

прокалке бОО, 6ч

Содержание химически компонентов, вес.

Окись алюминия Окись никеля

Окись кобальта

, ; Окись молибдена

Окись железа

418

вор солей металлов приготавливали путем растворения 88,9 п кобальта угг лекислого основного и 182,7 г аммония молибденовокислого в 500 мл химически очищенной воды и 720 мл 25 аммиака-водного. Выход комплексного раствора составлял 1270 мл или 1380 г концентрация солей металлов 21,О г/л. Плотность раствора 1,090 г/см

Физико-химическая характеристика образцов предлагаемого катализатора и прототипа и их активности при гид-, рооблагораживании фракции дизтоплива приведены в табл.5.

Таблица 5

3,0-3,3

,3 ,0 3,0-6,0 0,68

122

1,21 5,03

80,i. t,9

9,5 0,15

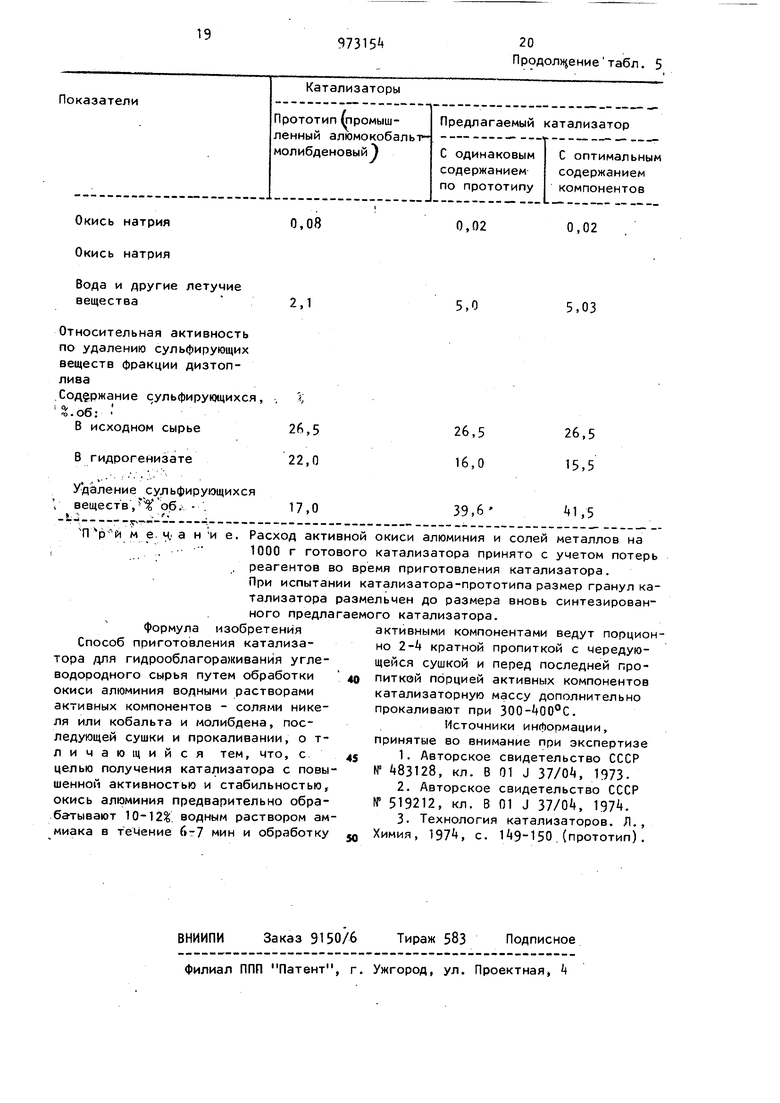

19

ЯУЗТб

Окись натрия Окись натрия

Вода и другие летучие вещества

Относительная активность

по удалению сульфирующих

веществ фракции дизтоплива

Содержание сульфирующихс

%.об:

В исходном сырье

В гидрогенизате

Удаление сульфирующихся веществ,% об. .

17,0

-t. Прй м е. Ч; а н и е. ,

формула изобретения Способ приготовления катализатора для гидрооблагораживанйя углеводородного сырья путем обработки окиси алюминия водными растворами активных компонентов - солями никеля или кобальта и молибдена, последующей сушки и прокаливании, о тличающийся тем, что, с целью получения катализатора с повышенной активностью и стабильностью, окись алюминия предварительно обрабатывают 10-12% водным раствором аммиака в течение (t-1 мин и обработку

20 Продолм ениетабл. 5

0,02

0,02

5,0

26,5

26,5 16,0 15,5

39,6

активными компонентами ведут порционо 2-k кратной пропиткой с чередующейся сушкой и перед последней пропиткой порцией активных компонентов катализаторную массу дополнительно прокаливают при 300-1 00°С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1980-08-18—Подача