Общеизвестно изготовление деталей с помощью прессования в несколько переходов в различных щтампах, с приданием изделию за каждый переход промежуточной формы и размеров.

Предлагаемый способ прессования изделий с клееной слоистой оболочкой и упругим заполнителем отличается тем, что оболочку прессуют с клеящим веществом, с припуском по размерам и необходимыми технологическими разъемами, а после сборки оболочки с упругим заполнителем, также имеющим припуск по размерам, обжимают до нужного размера.

Такой способ прессования изделий применяется для повышения прочности оболочки и ее соединен-ия с заполнителем.

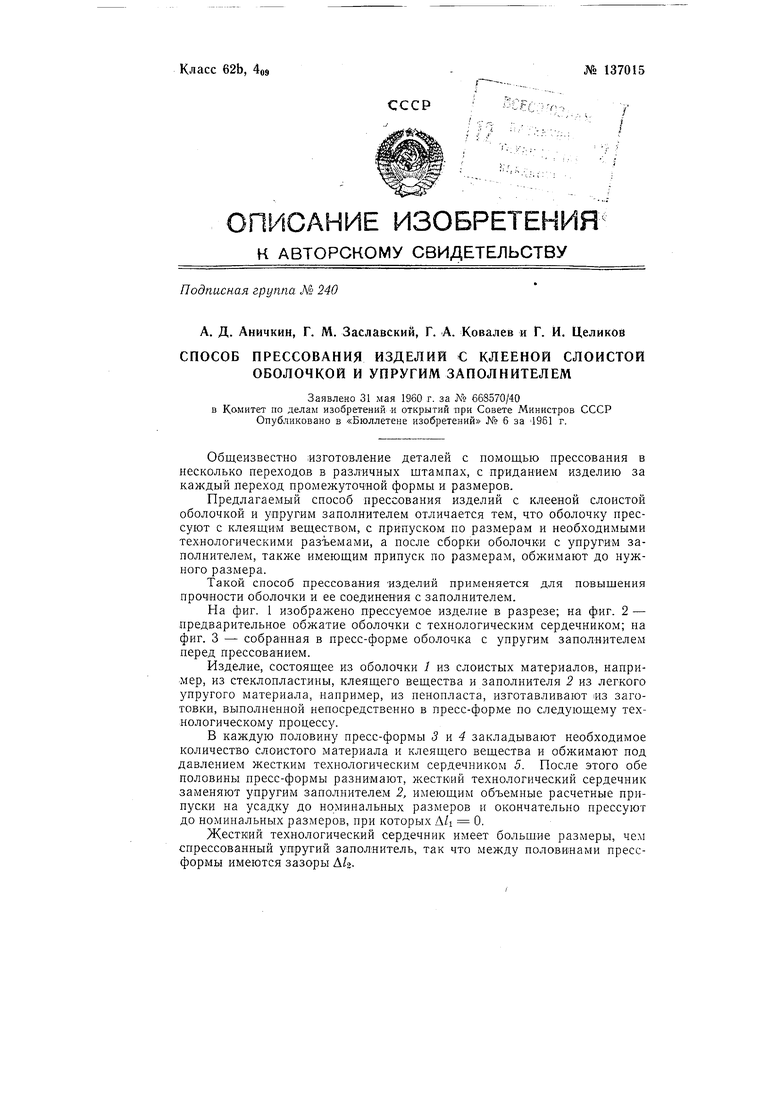

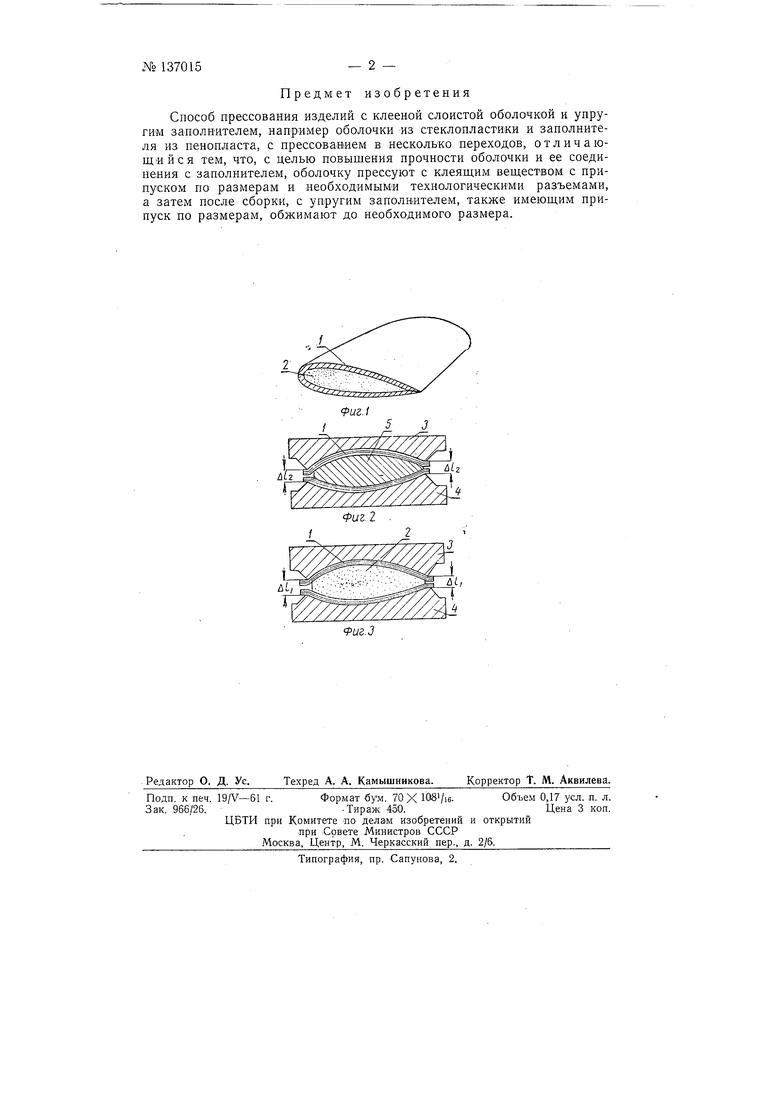

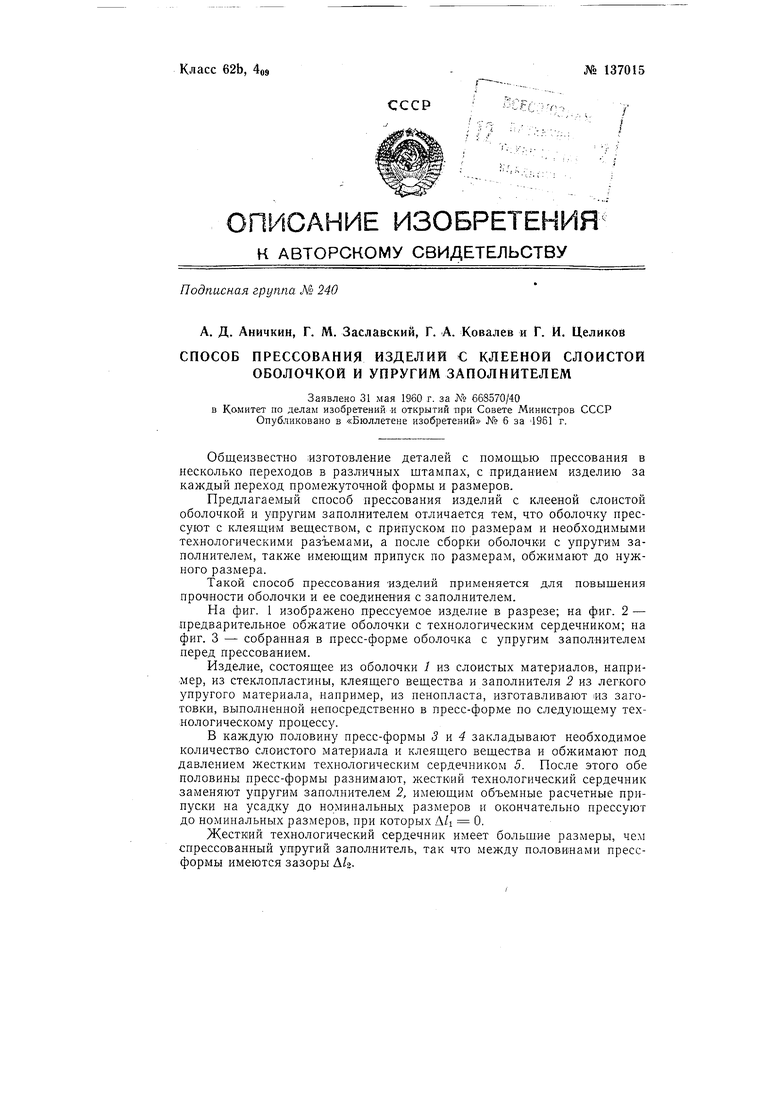

На фиг. 1 изображено прессуемое изделие в разрезе; на ф:иг. 2 - предварительное обжатие оболочки с технологическим сердечником; па фиг. 3 - собранная в пресс-форме оболочка с упругим заполнителем перед прессованием.

Изделие, состоящее из оболочки / из слоистых материалов, например, из стеклопластины, клеящего вещества и заполнителя 2 из легкого упругого материала, например, из пенопласта, изготавливают «з заготовки, выполненной непосредственно в пресс-форме по следующему технологическому процессу.

В каждую половину пресс-формы 3 w. 4 закладывают необходимое количество слоистого материала и клеящего вещества и обжимают под давлением жестким технологическим сердечником 5. После этого обе половины пресс-формы разнимают, жесткий технологический сердечник заменяют упругим заполнителем 2, имеющим объемные расчетные припуски на усадку до номинальных размеров и окончательно прессуют до номинальных размеров, при которых Д/i 0.

Жесткий технологический сердечник имеет больщие размеры, чем спрессованный упругий запол1нитель, так что между половинами прессформы имеются зазоры Л/г.

Предмет изобретения

Способ прессования изделий с клееной слоистой оболочкой и упругим заполнителем, например оболочки из стеклопластики и заполнителя из пенопласта, с прессованием в несколько переходов, отличающийся тем, что, с целью повышения прочности оболочки и ее соединения с заполнителем, оболочку прессуют с клеящим веществом с припуском по размерам и необходимыми технологическими разъемами, а затем после сборки, с упругим заполнителем, также имеющим припуск по размерам, обжимают до необходимого размера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пустотелых аэродинамических конструкций, например лопастей винта и несущих поверхностей летательных аппаратов | 1959 |

|

SU128299A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ | 2004 |

|

RU2276637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| ХОККЕЙНАЯ КЛЮШКА СО СМЕННЫМ КРЮКОМ, ВЫПОЛНЕННАЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СМЕННЫЙ КРЮК ДЛЯ НЕЁ | 2023 |

|

RU2814675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

| Лопасть воздушного винта многоконтурной конструкции | 2021 |

|

RU2767574C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

Авторы

Даты

1961-01-01—Публикация

1960-05-31—Подача