со

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки электрода для микросварки | 1982 |

|

SU1044449A1 |

| Устройство для ленточного шлифования | 1989 |

|

SU1646828A1 |

| Устройство для сборки раструбного соединения труб | 1988 |

|

SU1594130A1 |

| Устройство для заточки электрода для микросварки | 1983 |

|

SU1199530A1 |

| ЭКСТРАКТОР КОРНЯ ЗУБА И.Г.МУХИНА | 1995 |

|

RU2098039C1 |

| Устройство для упругой обработки детали | 1981 |

|

SU1024237A1 |

| ВСПОМОГАТЕЛЬНЫЙ ПРИВОД ДЛЯ ТОРМОЗНОГО УЛАВЛИВАЮЩЕГО УСТРОЙСТВА | 2018 |

|

RU2759771C2 |

| МОЕЧНЫЙ КОМПЛЕКС СТЕКЛЯННЫХ КРЫШ ТЕПЛИЦ И.Г.МУХИНА | 1996 |

|

RU2109114C1 |

| Ленточный тормоз | 1988 |

|

SU1712705A1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

Изобретение относится к металлообработке, касается 11 лифования и может быть использовано при обработке сварочных электродов, применяемых при микросварке. Целью изобретения является расширение технологических возможностей устройства путем обеспечения одновременной обработки торцовой и периферийной поверхностей электрода. В корпусе 1 с возможностью возвратно-поступательного перемещения размеп1ен держатель 2 абразивного инструмента 3. Электрод 8 устанавливают в элект- рододержателе, включающем ролики 10 с параллельными осями и пластину 13, установленную на корпусе 1 с возможностью упругого перемещения в направлении, перпендикулярном плоскости расположения осей роликов 10. На поверхности пластины 13, обращенной к роликам 10, закреплена накладка 14, выполненная из фрикционного материала. Дополнительный держатель абразивного инструмента, установленный с возможностью регулировки углового положения относительно плоскости расположения осей роликов 10, позволяет обрабатывать торцовую поверхность электрода 8. При возвратно-поступательном перемещении держателя 2 с абразивным инструментом 3 электрод 8 поворачивается вокруг своей оси за счет фрикционного взаимодействия с накладкой 14. Одновременное щли- фование периферийной и торцовой поверхностей электрода повьциает производительность обработки электродов и их качество. 3 ил. X (Л

J7 6

1

Изобретение относится к металлообработке, касается шлифования и может быть использовано при обработке сварочных электродов, применяемых при микросварке.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения одновременной обработки торцовой и периферийной поверхностей электрода.

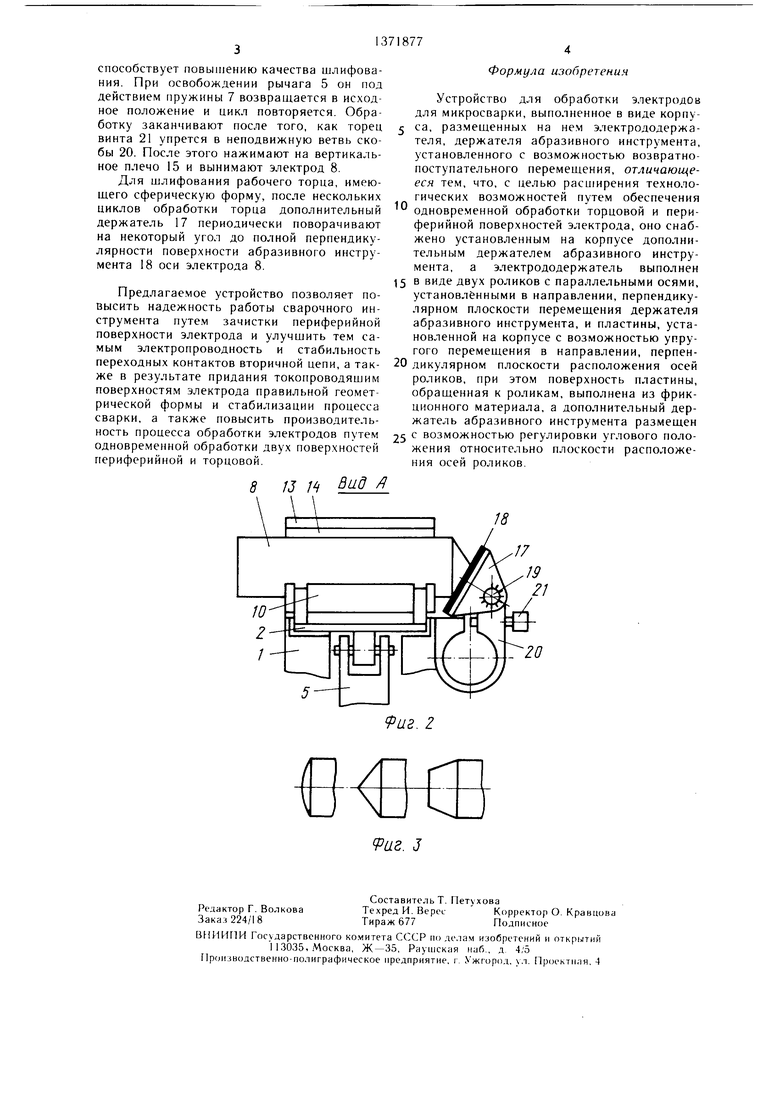

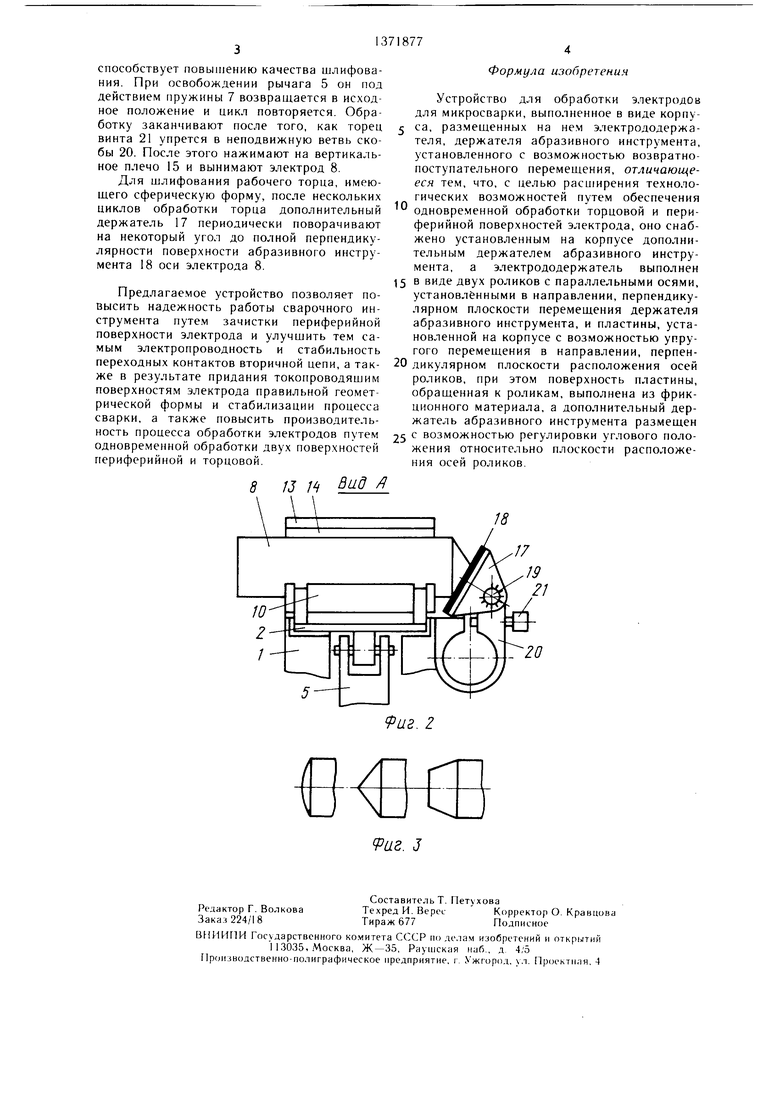

На фиг. I изображено устройство для обработки электродов для микросварки, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разновидности торцовых поверхностей обработанного электрода.

Устройство состоит из корпуса 1, выполненного в виде рукоятки, в котором с возможностью возвратно-поступательного пе- ремеп1ения размещен держатель 2 абразивного инструмента 3. Держатель 2 с помощью шарнира 4 соединен с приводным рычагом 5. Приводной рычаг 5 вторым своим концом через иарнир 6 закреплен на корпусе 1 и подпружинен относительно корпуса 1 пружиной 7, в результате чего приводному рычагу 5 обеспечивается качательное перемещение на шарнире 6. Для крепления обрабатываемого электрода 8 на держателе 2 абразивного инструмента 3 установлены кронштейны 9, на которых закреплены с возможностью свободного вращения два ролика 10, параллельные оси которых перпендикулярны направлению перемещения держа1371877

се 1. На поверхности дополнительного держателя 17, обращенной к обрабатываемому торцу электрода 8, закреплен абразивный материал - ситалл или абразивная шкурка. с Величина сошлифовки торца электрода 8 задается винто.м 21, ввинчиваемым в подвижную ветвь пружинящей скобы 20.

Для обработки электрода 8 предварительно задают угол (илифовки торца, для чего шарнир 19 ослабляют и дополнительный

О держатель 17 поворачивают на необходимый угол, величину которого определяют по шкале, нанесенной на нем, и указателю, нанесенному на пружинящей скобе 20, а затем шарнир 19 зажимают.

Ввинчивая винт 21 в подвижную ветвь скобы 20, упруго отгибают ее на величину необходимой со11 лифовки.

Нажимают на вертикальное плечо 15 двуплечего рычага, сжимая тем самым пружину 16, поворачивают двуплечий рычаг

20 на щарнире 12. Пластина 13 при этом приподнимается над роликами 10.

Электрод 8 укладывают на ролики 10 до упора его торца в абразивный материал на дополнительном держателе 17. Вертикальное плечо 15 освобождают и двуплечий рычаг под действием пружины 16 поворачивается, пластина 13 опускается и накладка 14 прижимает электрод 8 его периферийной поверхностью к роликам 10 и к абразивному инструменту 3, который под действием

15

25

теля 2 абразивного инструмента 3, выпол- усилия сжатия упруго сжимается. Винт 21

ненного в виде вставки из упругого пористого .материала, например из войлока или резины, которая в месте ее контактирования с электродом 8 имеет покрытие из абразивного материала - полировальной пасты или мелкозернистой шкурки. Зазор между роликами 10 меньше диаметра электрода 8. Для фиксации электрода 8 на роликах 10 и прижатия его к абразивному инструменту 3 на корпусе I с помощью кронштейна 1 и шарнира 12 закреплен двуплечий рычаг (не обозначен), верхнее плечо которого выполнено в виде пластины 13, а .на внутренней обращенной к роликам 10 поверхности пластины 13 закреплена накладка 14, выполненная из фрикционного .материала, например из твердой резины. Вертикальное плечо 15 рычага расположено с тыльной стороны корпуса I и подпружинено относительно него пружиной 16. Ролики 10 и пластина 13, установленная на корпусе 1 с возможностью упругого перемещения в направлении, пер35

вывинчивают на величину необходимой со- шлифовки. Нажатием на верхнюю часть приводного рычага 5 осуществляют его поворот на шарнире 6 и перемеп ение шарнира 4 вместе с держателем 2 с одновременным сжатием пружины 7. Держатель 2 перемещается вместе с закрепленными на нем крон- щтейнами 9, роликами 10, абразивным инструментом 3 и электродом 8.

Поскольку электрод 8 находится в плотном контакте с накладкой 14, прижимаемой 40 пружиной 16, то в сечении электрода 8 возникает крутящий момент.

Поскольку между поверхностью электрода 8 и фрикционным материалом накладки 14 возникают большие силы трения, а абразивный инструмент 3 прижимается к электроду 8 со значительно меньши.м, че.м усилие пружины 16 усилием, в то время, как ролики 10 имеют возможность свободно вращаться, то электрод 8 при перемещении держателя 2 вращается как относительно абра45

пендикулярном плоскости расположения 0 зивного инструмента 3, так и относительно

. ..J W

осей роликов 10, образуют электрододержа- тель (не обозначен), в котором размещают электрод 8.

Для обработки торцовой поверхности электрода 8 устройство снабжено дополнительным держателем 17 абразивного инструмента 18. Держатель 17 с помощью щарни- ра 19 установлен на одной из ветвей пружинящей скобы 20, закрепленной на корпу55

абразивного инструмента 18. Происходит шлифовка поверхностей электрода, находящихся в контакте с абразивными инструментами 3 и 18. Поскольку торец электрода 8 в процессе его перемещения вдоль поверхности абразивного инструмента 18 совершает дополнительное вращение, то скорость скольжения шлифуемой поверхности торца по абразивному материалу удваивается, что

1371877

се 1. На поверхности дополнительного держателя 17, обращенной к обрабатываемому торцу электрода 8, закреплен абразивный материал - ситалл или абразивная шкурка. с Величина сошлифовки торца электрода 8 задается винто.м 21, ввинчиваемым в подвижную ветвь пружинящей скобы 20.

Для обработки электрода 8 предварительно задают угол (илифовки торца, для чего шарнир 19 ослабляют и дополнительный

О держатель 17 поворачивают на необходимый угол, величину которого определяют по шкале, нанесенной на нем, и указателю, нанесенному на пружинящей скобе 20, а затем шарнир 19 зажимают.

Ввинчивая винт 21 в подвижную ветвь скобы 20, упруго отгибают ее на величину необходимой со11 лифовки.

Нажимают на вертикальное плечо 15 двуплечего рычага, сжимая тем самым пружину 16, поворачивают двуплечий рычаг

0 на щарнире 12. Пластина 13 при этом приподнимается над роликами 10.

Электрод 8 укладывают на ролики 10 до упора его торца в абразивный материал на дополнительном держателе 17. Вертикальное плечо 15 освобождают и двуплечий рычаг под действием пружины 16 поворачивается, пластина 13 опускается и накладка 14 прижимает электрод 8 его периферийной поверхностью к роликам 10 и к абразивному инструменту 3, который под действием

5

5

усилия сжатия упруго сжимается. Винт 21

усилия сжатия упруго сжимается. Винт 21

5

вывинчивают на величину необходимой со- шлифовки. Нажатием на верхнюю часть приводного рычага 5 осуществляют его поворот на шарнире 6 и перемеп ение шарнира 4 вместе с держателем 2 с одновременным сжатием пружины 7. Держатель 2 перемещается вместе с закрепленными на нем крон- щтейнами 9, роликами 10, абразивным инструментом 3 и электродом 8.

Поскольку электрод 8 находится в плотном контакте с накладкой 14, прижимаемой 0 пружиной 16, то в сечении электрода 8 возникает крутящий момент.

Поскольку между поверхностью электрода 8 и фрикционным материалом накладки 14 возникают большие силы трения, а абразивный инструмент 3 прижимается к электроду 8 со значительно меньши.м, че.м усилие пружины 16 усилием, в то время, как ролики 10 имеют возможность свободно вращаться, то электрод 8 при перемещении держателя 2 вращается как относительно абра5

0 зивного инструмента 3, так и относительно

J W

55

абразивного инструмента 18. Происходит шлифовка поверхностей электрода, находящихся в контакте с абразивными инструментами 3 и 18. Поскольку торец электрода 8 в процессе его перемещения вдоль поверхности абразивного инструмента 18 совершает дополнительное вращение, то скорость скольжения шлифуемой поверхности торца по абразивному материалу удваивается, что

способствует повышению качества шлифования. При освобождении рычага 5 он под действием пружины 7 возвращается в исходное положение и цикл повторяется. Обработку заканчивают после того, как торец винта 21 упрется в неподвижную ветвь скобы 20. После этого нажимают на вертикальное плечо 15 и вынимают электрод 8.

Для шлифования рабочего торца, имеющего сферическую форму, после нескольких циклов обработки торца дополнительный держатель 17 периодически поворачивают на некоторый угол до полной перпендикулярности поверхности абразивного инструмента 18 оси электрода 8.

Предлагаемое устройство позволяет повысить надежность работы сварочного инструмента путем зачистки периферийной поверхности электрода и улучшить тем самым электропроводность и стабильность переходных контактов вторичной цепи, а также в результате придания токопроводяшим поверхностям электрода правильной геометрической формы и стабилизации процесса сварки, а также повысить производительность процесса обработки электродов путем одновременной обработки двух поверхностей периферийной и торцовой.

/J /4 Вид /7

Формула изобретения

10

Устройство для обработки электродов для микросварки, выполненное в виде корпу5 са, размещенных на нем электрододержа- теля, держателя абразивного инструмента, установленного с возможностью возвратно- поступательного перемещения, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения одновременной обработки торцовой и периферийной поверхностей электрода, оно снабжено установленным на корпусе дополнительным держателем абразивного инструмента, а электрододержатель выполнен

15 в виде двух роликов с параллельными осями, установленными в направлении, перпендикулярном плоскости перемещения держателя абразивного инструмента, и пластины, установленной на корпусе с возможностью упругого перемещения в направлении, перпен20 дикулярном плоскости расположения осей роликов, при этом поверхность пластины, обращенная к роликам, выполнена из фрикционного материала, а дополнительный держатель абразивного инструмента размещен

25 с возможностью регулировки углового положения относительно плоскости расположения осей роликов.

9иг. 2

| Устройство для заточки электрода для микросварки | 1982 |

|

SU1044449A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-09—Подача