iU 4 4 4

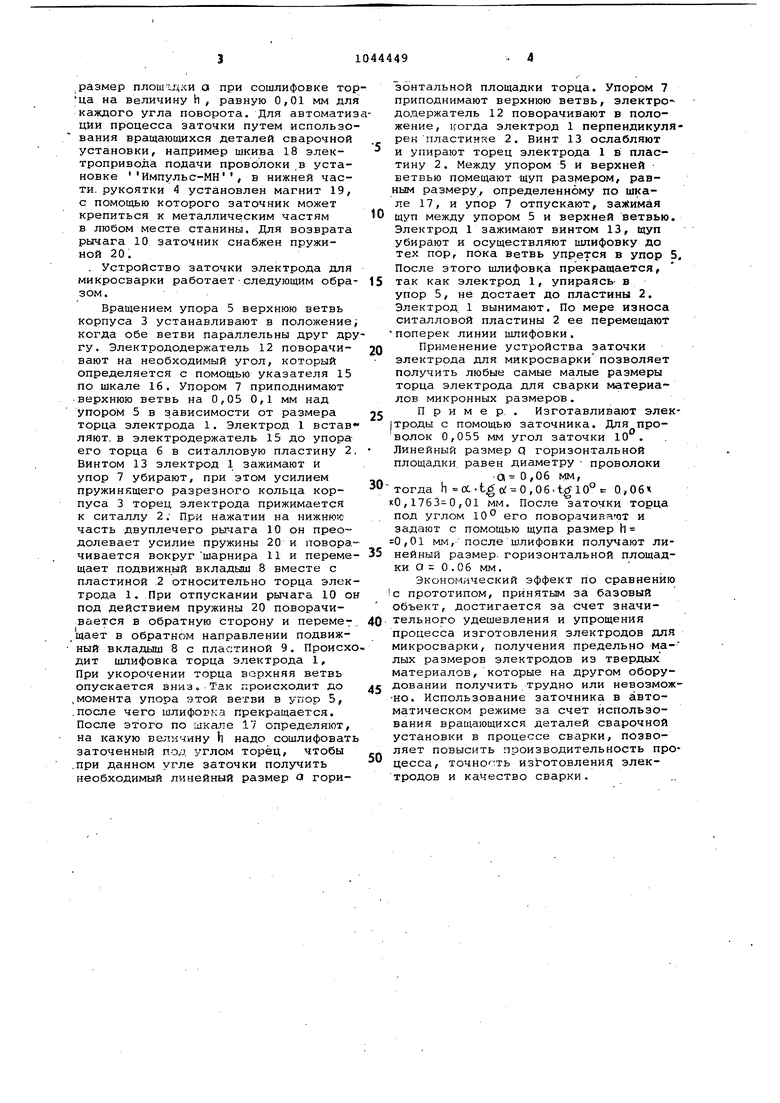

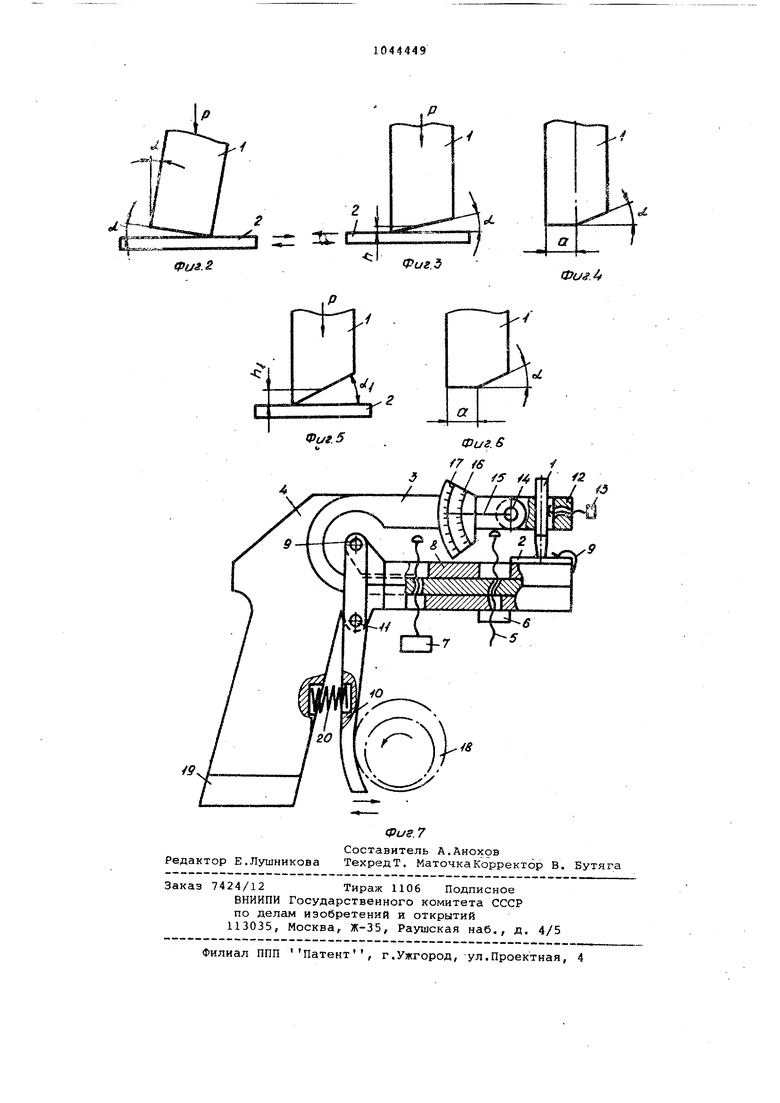

;о Изобрет-3 -:.1а отиос-нтся к сварке и предназгга-ц.чо ,пгя лэготовления CEa,p04HFJX элекГро.цс;з имеющих размер рабочего тпрца менеа одного кгк лиметра и применяемых при сварке материалоз г.и-перснных размеров. Известно ус;тройство заточки эле трода для микроозарки, с помощью которого заточка электродов осущес ляется спецлаль)ой фрезой, располо женной вну1ри эаточ 1ика, при ее вр щении от специального привода ij . Недостатки устройства заключают в том, ЧТО оно громоздко и имеет сложную Mexa ii-iKy, состоящую из бол шого числа деталей. Наличие большо числа соединенргй создает сравнител но большую неточность обработки, к торая не окаэь:вае :т влияния на ка честно сварки при больиих диаметра электродов и .пилает незозмокным пр менение . это1о ус1роДства для электр дов, Topeii которых менее I лм. Известно ycTpoiicTBO для заточки электрода для ммкросваркг-г, содержащее корпус,, подыижиьтй вкладыш с заточньЕ-/ инструмЕ нтом и рукоятку 2 Недостатками этого устройства яв ляются иенозможиость загочки некруг лого торца электрода из твердого металла и невысокая точность при изготовлении. Цель изобретения - расипирение ; технологических возгложностей путем обеспечения заточки электрслдов из твердого MaTepviaJia, Постав lieнная цель достигается те что в устройстве для :нг1точки электрода для мнкросваркй, содержащем корпус г подвижный вг;ла-дьтш с заточньл йнструмогптом и рукоятку, корпус выполне.ч в виде иру) скобы, соетоящей из дпух ппруллелькых ветвей верхней и - и;кней. связанных упругим кольцом, yjLvpxj-ifsH аемвь снаблсена по-воротнкм 3 гчкт;.;одолер:кателем со шка лой, а н::м;;; :я ссади е -1а с рукояткой и сна1:;кц:;а винтовыми упорами, при. этом подзииный вкладыш закреплен на нижней ветви с возможностью возвратно-поступательного перемещения и .соединен с рукояткой посредством двуплечего поворотного рыч а г а. Устройство дополнительно снабжено постоянньм магнитом, располох енньм в нижней части рукоятки. На фиг, 1 изображен торец электрода перед сзго заточкой; на фиг. 2 полохение торца эле1строда во время заточки наклонной площадки на уголсС; на фиг, 3 положение торца электрода во время ггаточки горизонтальной пло;цадки а , путем сошлифовки торца на неличину h ; на фиг. 4 торец электрода после, его полной заточки,- а на Фиг. 5 - торец электрода после заточки наклонной площадки яа больший угол(/,; на фиг. 6 торец заточенного электрода при заточке его на угол и, И сошлифовки на высоту h; на фиг. 7 - устройство для заточки электрода для микросварки, общий вид Изхотовление электрода происходит в следующем порядке. Электродный стержень 1, имеющий прямоугольный профиль устгчнавливйют на пластину из абразивного материала, например ситалловую пластину 2, Стержень 1 устанавливают под некоторым углом с6 , величина которого определяется в каждом конкретном случае и зависит от материала электрода, размеров стержня, толщины свариваемых деталей. Сверху к стержню прикладывают усилие Р и ситалловую пластину 2 под электродом 1 перемещают возвратно-поступательно. Шлифуют торец до тех пор.. пока с ошлифованный участок торца соединит обе стороны стержня.1. После этого стержень 1 устанавливают перпендикулярно ситалловой пластине 2 и шлифуют на некоторую величину h , определяемую из соотгюшенияИ -Q-lgoc, где 0 - угол начальной эаточкк торца. Q - .линейный размер , необходимый для свагки конкретного материала. Размер а увеличивается при увеличении толщины свариваемых ,и.еталей Г h - высота участка торца, которую необходимо сошлифовать,чтобы получить требуемый размер торца ). При увеличении угла (У- для получения размера торца Q размер F) увеличивается . Устройство заточки, кроме электроа 1 и ситалловой пластины 2, содерит корпус 3, закрепленный на рукоятке 4 с помощью упора 5 и гайки 6. На корпусе 3 закреплен винтовой упор 7, предназначенный для подъема верхней ветви корпуса 3, Ситалловая пластина 2 уложена на подвижном вкладыще 8 и прижата прижимом 9. одвижный вкладыш 8 закреплен на нилсней ветви корпуса 3 с возможно-: стью возвратно-поступательного перемещения и с помощью шарнира 9 соеинен с двуплечим поворотным рычаом 10, который в свою очередь чеез шарнир 11 соединен с рукояткой 4. Электрод 1 крепится в поворотном электрододержателе 12 винтом 13, при том на оси шарнира 14, соединяющео электрододержатель 12 с корпусом 3 закреплена стрелка Л5, предназначенная для показа на шкале 16 угла оворота электрода 1, а на шкале 17 jразмер плошгдки а при сошлифовке тор ца на Величину h, равную 0,01 мм для каждого угла поворота. Для автоматиз ции процесса заточки путем использования вращающихся деталей сварочной установки, например шкива 18 электропривода подачи проволоки в установке Импульс-МН, в нижней части, рукоятки 4 установлен магнит 19, С помощью которого заточник может крепиться к металлическим частям в любом месте станины. Для возврата рычага 10 заточник снабжен пружиной 20. . Устройство заточки электрода для микросварки работаетследующим образом. Вращением упора 5 верхнюю ветвь корпуса 3 устанавливают в положение когда обе ветви параллельны друг дру гу. Электрододержатель 12 поворачивают на необходимый угол, который определяется с помощью указателя 15 по шкале 16. Упором 7 приподнимают верхнюю ветвь на 0,05 0,1 мм над упором 5 в зависимости от размера торца электрода 1. Электрод 1 встав ляют. в электродержатель 15 до упора его торца б в ситалловую пластину 2 Винтом 13 электрод 1 зажимают и упор 7 убирают, при этом усилием пружинящего разрезного кольца корпуса 3 торец электрода прижимается к ситаллу 2; При нажатии на нижнюю часть двуплечего рычага 10 он преодолевает усилие пружины 20 и поворачивается вокруг шарнира 11 и переме щает подвижный вкладыш 8 вместе с пластиной 2 относительно торца электрода 1. При отпускании рычага 10 он под действием пружины 20 поворачивается в обратную сторону и переме-г /щает в обратном направлении подвижный вкладыш 8 с пластиной 9. Происхо дит шлифовка торца электрода 1, При укорочении торца верхняя ветвь опускается вниз. Так происходит до .момента упора этой ветви в упор 5, .после чего шлифовка прекращается. После этого по акапе 17 определяют, на какую величину h надо сошлифовать заточенный под углом торец, чтобы .при данном угле заточки получить необходимый линейный размер а гориЪонтальной площадки торца. Упором 7 приподнимают верхнюю ветвь, электрододержатель 12 поворачивают в положение, когда электрод 1 перпендикулярен пластиняе 2. Винт 13 ослабляют и упирают торец электрода 1 в пластину 2. Между упором 5 и верхней ветвью помещают щуп размером, равным размеру, определенному по шкале 17, и упор 7 отпускают, щуп между упором 5 и верхней ветвью. Электрод 1 зажимают винтом 13, щуп убирают и осуществляют шлифовку до Тех пор, пока ветвь упрется в упор 5, После этого шлифовка прекращается, так как электрод 1, упираясь- в упор 5, не достает до пластины 2. Электрод 1 вынимают. По мере износа ситалловой пластины 2 ее перемещают поперек линии шлифовки. Применение устройства заточки электрода для микросварки позволяет получить любые самые малые размеры торца электрода для сварки материалов микронных размеров. Пример. Изготавливают электроды с помощью заточника. Для проволок 0,055 мм угол заточки 10 . Линейный размер q горизонтальной площадки, равен диаметру проволоки 01 0,06 мм, тогда h o.. 0,06 tglO° 0,0бч 0,1763-0,01 мм. После заточки торца под углом 10 его поворачиватот и задают с помощью щупа размер h 0,01 мм, после Ш.ЛИ ФОБ к и получают линейный размер, горизонтальной площадки О О . Об мм. Экономический эффект по сравнению с прототипом, прйнятьам за базовый объект, достигается за счет значительного удешевления и упрощения процесса изготовления электродов для микросварки, получения предельно малых размеров электродов из твердых материалов, которые на другом оборудовании получить трудно или невозможно. Использование заточника в автоматическом режиме за счет использования вращающихся деталей сварочной установки в процессе сварки, позволяет повысить производительность процесса, точность изi: oтoвлeни« электродов и качество сварки.

Р

:sr«

0US.2

Фаг.д

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки электрода для микросварки | 1983 |

|

SU1199530A1 |

| Устройство для обработки электродов для микросварки | 1986 |

|

SU1371877A1 |

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для контактной точечной микросварки | 1989 |

|

SU1691005A1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| Устройство для односторонней контактной микросварки | 1985 |

|

SU1393568A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

1. УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ЭЛЕКТРОДА ДЛЯ МИКРОСВАРКИ, содЪр гащее корпус, подвижный вкладаш с за, точным инструментом и рукоятку, о Тличающееся тем, что, с целью расширения технологических возможностей путем обеспечения заточки электрода из твердого материала, корпус выполнен в виде пружинной скобы, состоящей из двух параллельных ветвей - верхней и нижней, связайных упругим кольцом, верхн яя ветвь снабжена повбротньа электродояержателем со шкалой, а нижняя соединена с рукояткой и снабжена двумя винтовыми упорами, при этом подвижный вкладыш закреплен на нижней ветви с возможностью возвратнопоступательного перемещения и соединен с рукояткой посредством двуплечего поворотного рычага. 2. Устройство по п..1 о т л и j чающееся тем, что оно снабО) жено постоянным магните, расположенным в нижней части рукоятки. С

| I, Авторское свилетельство СССР 517434, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , 2, Авторское свидетельство СССР i« 460142, кл В 23 К 11/00, 1975 , (прототип). | |||

Авторы

Даты

1983-09-30—Публикация

1982-06-08—Подача