Существующая аппаратура для рафинирования матния дистилляционным СТгособом позволяет вести процесс периодически ври значительных затратах ручного труда; при этом не обеспечивается высокое качество металла.

Предложенный аппарат для рафи нирования магния дистилляционным способом обеспечивает полунепрерывность процесса и .исключает указанные недостатки Посредством гого, что в нем дистилляция, конденса-ция и плавка осуществляются в отдельных, соединенных между собой, агрегатах.

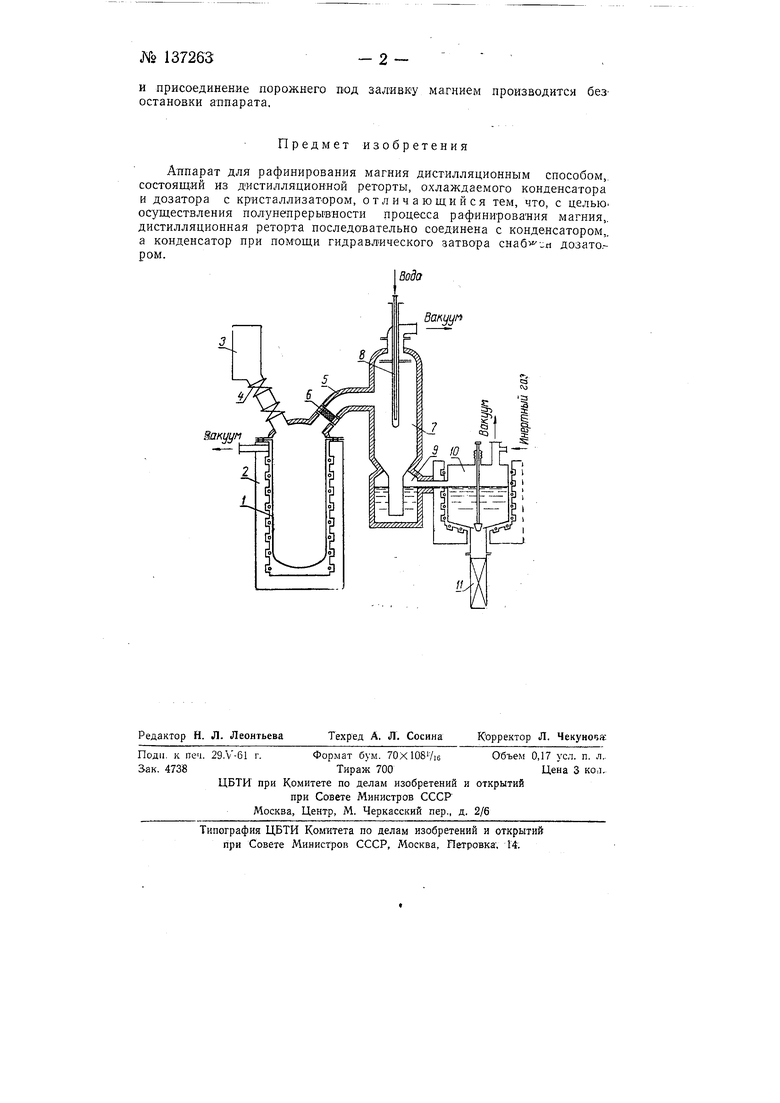

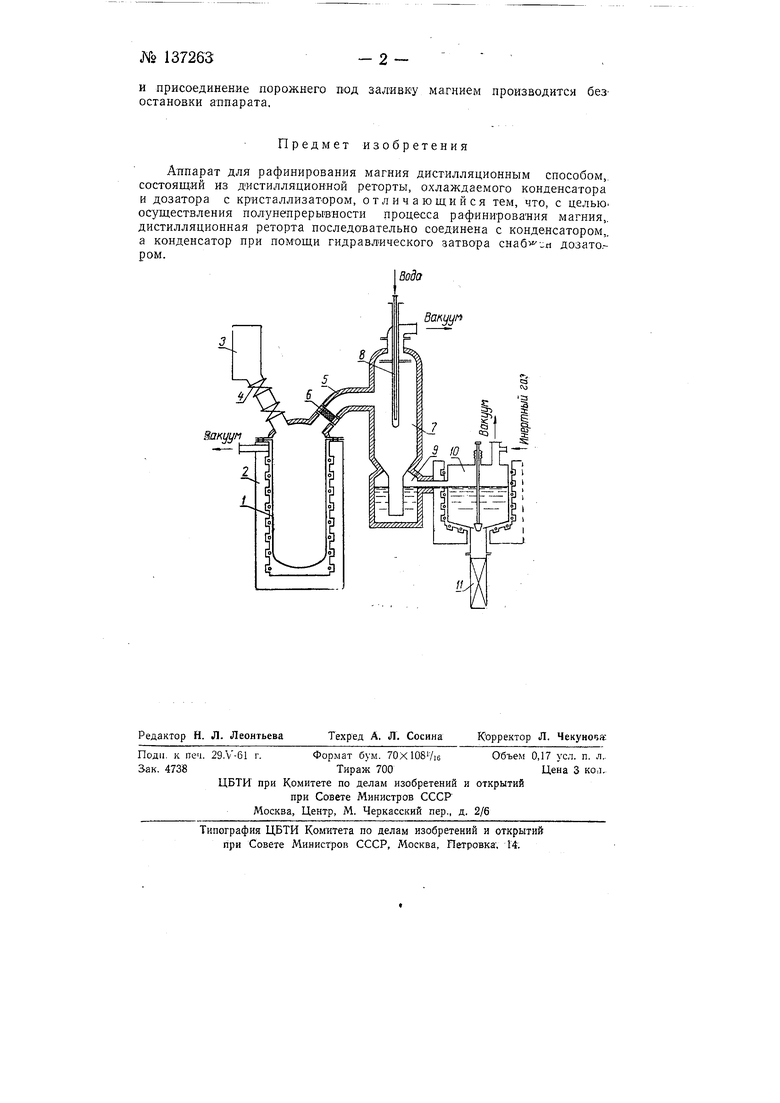

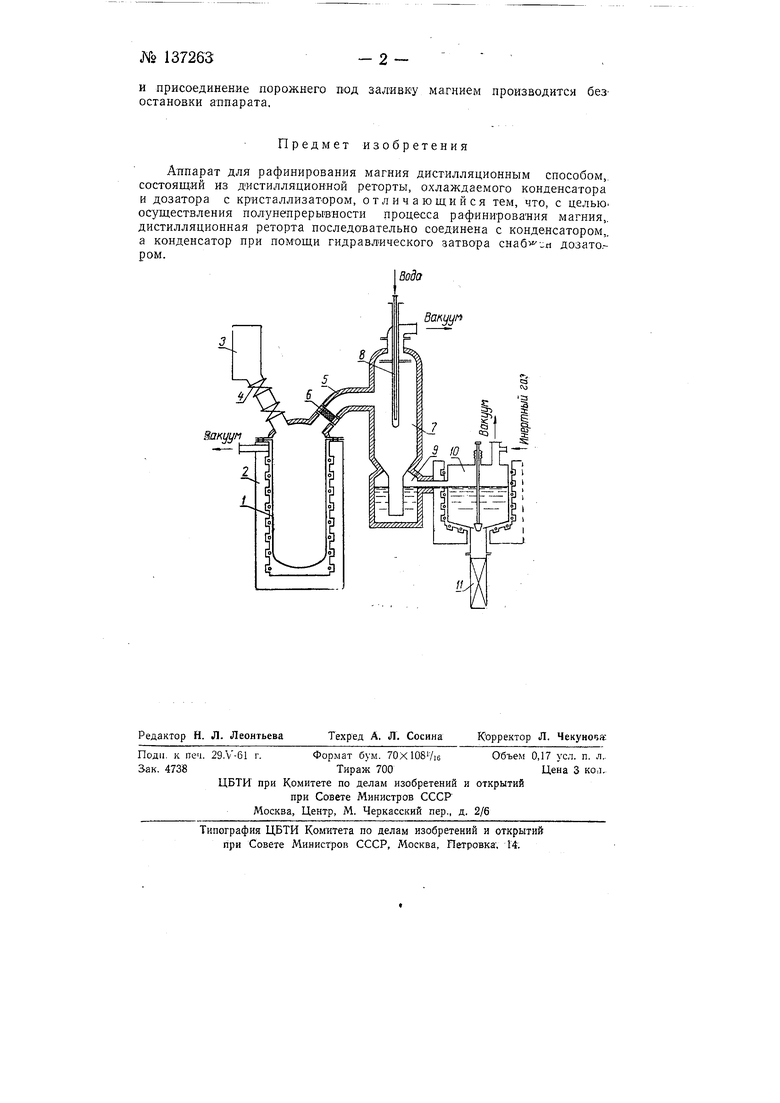

Аппарат состоит из дистилляционной реторты, соединенной с конденсатором, который при помощи гидравлического затвора соединен с дозатором (см. чертеж).

Реторта ) установлена в шахтной печи сопротивления 2. Во время ведения процесса в реторте 1 поддерживается необходимый вакуум, а. в печи 2 - контрвакуум.

Для подгрузки магния-сырца предусмотрена кассета 5 с герметическими затворами 4. Пары магния из пространства реторты / по теплоизолированному патрубку 5 с графитовым фильтром 6 переводят в конденсатор 7. Последний представляет собой теплоизолированный цилиндрический сосуд с введенным в него водоохлаждаемым устройством 8, на поверхности которого, в первый период ведения процесса, конденсируется твердый магний.

. В конце процесса подача воды в устройство 8 прекращается, и жидкий магний стекает в нижнюю часть конденсатора, представляющую собой гидрозатвор 9, откуда попадает в обогреваемый, заполненный инертным газом, дозатор 10.

Далее магний поступает в кристаллизатор 11, откуда извлекается в виде готового слитка. Отсоединение кристаллизатора со слитком, и присоединение порожнего под заливку магнием остановки авпарата.

Предмет изобретения

Аппарат для рафинирования магния дистилляционным способом,, состоящий из дистилляционной реторты, охлаждаемого конденсатора и дозатора с кристаллизатором, отличающийся тем, что, с целью, осуществления полунепрерывности процесса рафинирования магния,, дистилляционная реторта последовательно соединена с конденсатором , а конденсатор при помощи гидравлического затвора дозато,ром.

SoKt/i/fi

Вакуум производится баз

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261286C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Способ очистки сточных, дренажных и надшламовых вод промышленных объектов и объектов размещения отходов производства и потребления | 2020 |

|

RU2740993C1 |

| Вакуумная индукционная печь | 1990 |

|

SU1786353A1 |

| Установка для очистки сточных, дренажных и надшламовых вод промышленных объектов и объектов размещения отходов производства и потребления | 2020 |

|

RU2736050C1 |

| Многокамерная плавильная печь | 1956 |

|

SU112420A1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-09—Подача