Существующий способ рафинирования магния-сырца в т гельных печах сопротивления имеет существенные недостатки, обусловленные цикличностью нроизводства, малой емкостью и производительностью аппарата.

При этом процесс рафинирования весьма трудоемок и требует значительного количества обслуживающего персонала и транспортных операций.

Предметом описываемого изобретения является конст 5укция камерной печи непрерывного действия для рафинирования сырца-магния, свободная от указанных выще недостатков.

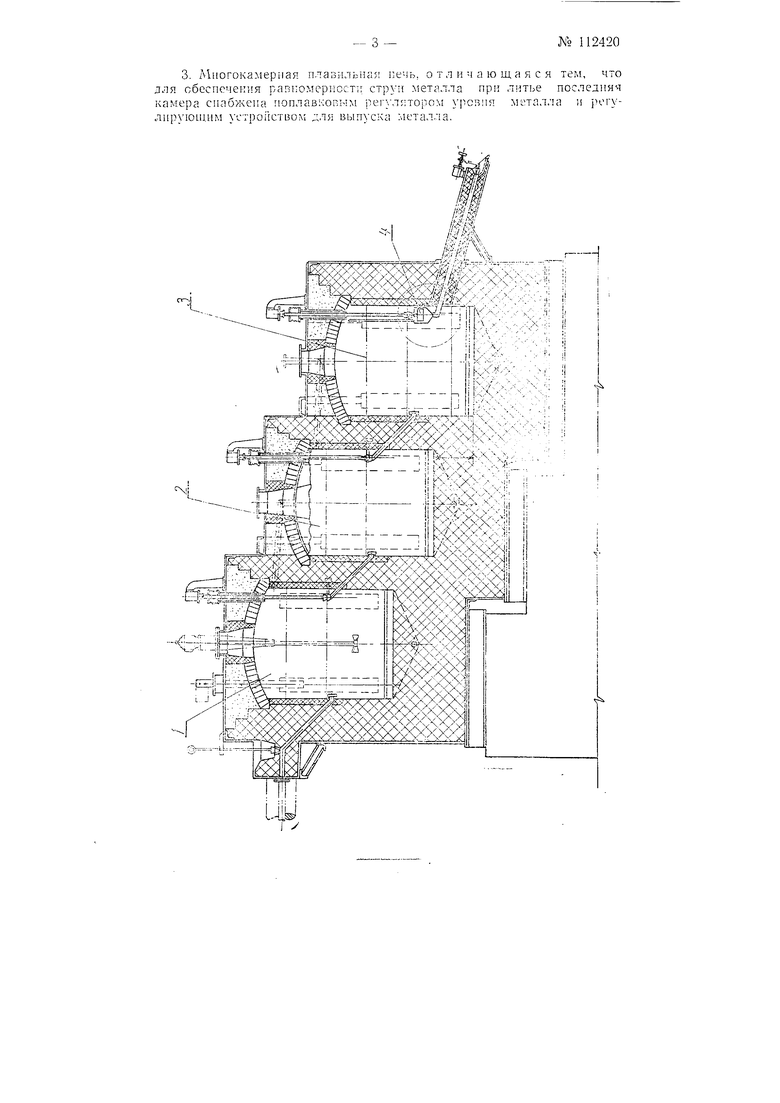

Камерная печь состоит из нескольких сообщающихся между собой камер, которые расположены каскадом относительно друг друга. Каждая камера представляет собой ванну, выложенную огнеупорным материалом, не вз;аимодействующим с магнием, и разделенную двумя перегородками на три ячейки. Образованная этими перегородками средняя ячейка предназначается для приема металла, крайние ячейки заполняются расплавленной солью и предназначены для создания электрической цепи.

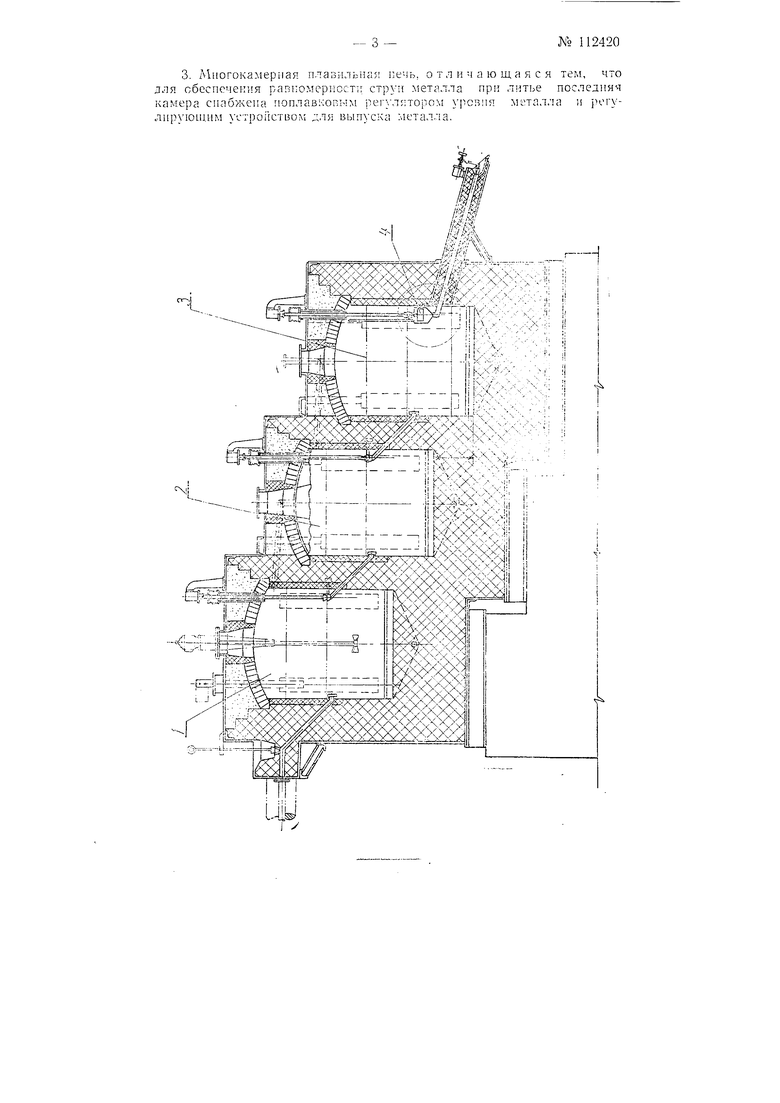

На чертенке представлена схема устройства камерной печи из трех камер.

Первая камера 1 является приемником магния-сырца и вместе с тем в ней должны последовательно пропзводиться разогрев металла, рафинирование его и последующий перегрев. Вторая камера 2 предназначается для отстоя и охлаждения рафинированного магния. Третья камера 3 является сборником рафинированного магния, откуда последний непрерывно выдается, например, на конвейер.

В каждой перегородке, отделяющей одну камеру от другой заделана под некоторым углом трубка, предназначенная для периодического переливания магния из предыдущей камеры в последующую.

Торцовая стенка первой камеры снабжена устройством для заливки расплавленного магния-сырца, а в торцовой стекке тэследней камеры

№ 112420

заделана летка с поплавковьш устройством 4 для авто 5атического регулирования струи выливаемого рафинированного магния.

Каждая камера имеет по дг,а стальных электрода, KGTopjje расиоложеиы в крайних ячейках. К электродам подводится одиофа-: 1 ый ток от ноиижаюиего траисформатора.

Принцип действия камерной нечи заключается в следуюн ем.

Раснлавленмый магний-сырец заливается в среднюю ячейку первой камеры и доводится до установле 1иой температуры рафинирования. Затед металл перемешивается и подогревается до температуры 7-40-750° для того, чтобы облегчить отделеиие твердых неметаллических или флюсовых вклю чений, находящихся в металле. После о :ончания прогрев а металл через внутреинюю трубку первой камерЕл переиускается самотеком во вторую камеру, которая расположе1 а ниже иервой.

Во второй камере металл охлаждется до температуры литья металла, т. е. до 700°, и отетаивается для полного удалеиия всех твердых примесей и выпадающего из металла железа.

Для охлаждеиия металла в средней ячейке камеры предусматривается установка воздушного охлаждения.

После окончания отстоя металл перепускается самотеком в третью камеру, откуда производится 1 ецрерывная подача его на разливочиый конвейер. Камера снабжается устройством, обеспечивающим равномерное истечение струи металла независимо от его уровня в камере. Равномерное истечение струи металла, необходимое для равномерной работы разливочного конвейера, достигается иоддержанием постоянного уровня расплава в промежуточной металлической камере, снабженной поплавком.

Поплавковая камера имеет пробковьпг затвор, с помощью которого начинается или прекращается выдача металла.

В камере, заполненной на определениую высоту металлом, находится поплавок, снабженный иглой, входящей в седло. При изменении уровня металла в поплавок, подымаясь или опускаясь, увеличивает или уменьщает поступление металла через клапан.

Выпуск металла производится через регулирующую пробку, находящуюся в летке.

В целях иЗбежгния горения металла на поверхности предусматривается создание контролируемой атмосферы ЗОз. Для этой цели газообразный 50 постоянно поступает в третью камеру и по переточпым трубам проходит последовательно над поверхностью металла второй, а затем первой камер. На выходе из первой камеры регулятором поддерживается небольшое избыточное давление для того, чтобы избежать подсоса воздуха.

Предмет и з о б р е т е и и я

1.Многокамерная плавильная печь непрерывного действия для рафинировапия и плавки магния, состоящая из отдельных камер, сообщающихся между собой, отличающаяся тем, что, с целью обеспечения непрерывности процесса, печь имеет несколько камер, в каждой из которых осуществляется одна JLMH несколько операций технологического процесса, в зависимости от которых отдельные камеры снабжены электрообогрезом илл воздушным охлаждением.

2.Многокамерная плавильная печь по п. 1, отличающаяся тем, что, с целью обеспечеиия переливаиия металла из одной камеры в другую, камеры расположены каскадом с понижением уровня от камеры первой к последней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безводного хлористого магния | 1940 |

|

SU64147A1 |

| Устройство для получения гранулированных солей из расплава | 1953 |

|

SU101928A1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ И ЕГО СПЛАВОВ | 1967 |

|

SU191806A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| СПОСОБ ФИЛЬТРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2001 |

|

RU2194594C1 |

| Способ обработки гидролизатов, питательных сред и микробных суспензий и устройство для его осуществления | 1951 |

|

SU109955A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2001 |

|

RU2186155C1 |

Авторы

Даты

1958-01-01—Публикация

1956-09-01—Подача