Изобретение относится к многосек- циониьгм кристаллизаторам колонного 1ипа, непрерывного действия для про- lecca депарафинизации минеральных масел путем непосредственного смешения масла с холодным растворителем, подаваемым в каждую секцию, и применяется на установках депарафинизации

6 в нижнюю часть секции, а менее холодная смесь (недостаточно смешавшаяся) направляется на циркуляцию в струйный аппарат 5. В нижней части секции происходит окончательное выравнивание температуры (концентрации) смеси. Далее охлажденная на 2 - смесь поступает в струйный апЗ С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1992 |

|

RU2005769C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| Контактный аппарат для окисления аммиака | 1972 |

|

SU575806A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ | 1995 |

|

RU2098457C1 |

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

Изобретение относится к многосекционным кристаллизаторам смешения колонного типа для процесса депара- финизации минеральных масел, предназначено для использования на установках депарафинизации и обезмаслива- ния в нефтеперерабатывающей промышленности и касается разработки кристаллизатора смешения без механических подвижных частей, используемого для охлаждения парафинистого масляного сырья до температуры минус 5 С.. Цель изобретения - повьппение равномерности охлажде 1ия масел, надежности аппарата, снижение трудоемкости изготовления и ремонта, ликвидация загрязнения окружающей среды, улучшение условий обслуживания. Кристаллизатор смешения содержит корпус, вводные и выводные штуцеры, горизонтальные глухие и перфорированные перегородки, смесительные устройства, устройство ввода холодного растворителя. Глухие перегородки снабжены струйным аппаратом, а перфорированные перегородки снабжены диффузорным отводом, торцы которых перекрывают друг друга. Устройство ввода растворителя выполнено многосопловым кольцевым и установлено над струйным аппаратом. 2 ил. i (Л со со 4

обезмасливаннл в нефтеперерабагыва-ю парат 5 нижерасположенной секции для

и

ющей промышленноеги.

Цель изобретения - повышение рав- номер)юсти охлаждения минеральных масел, надежности аппарата, снижение трудоемкости изготовления и ремонта, улучшение условий обслуживания, ликвидация загрязнения окружающей среды .

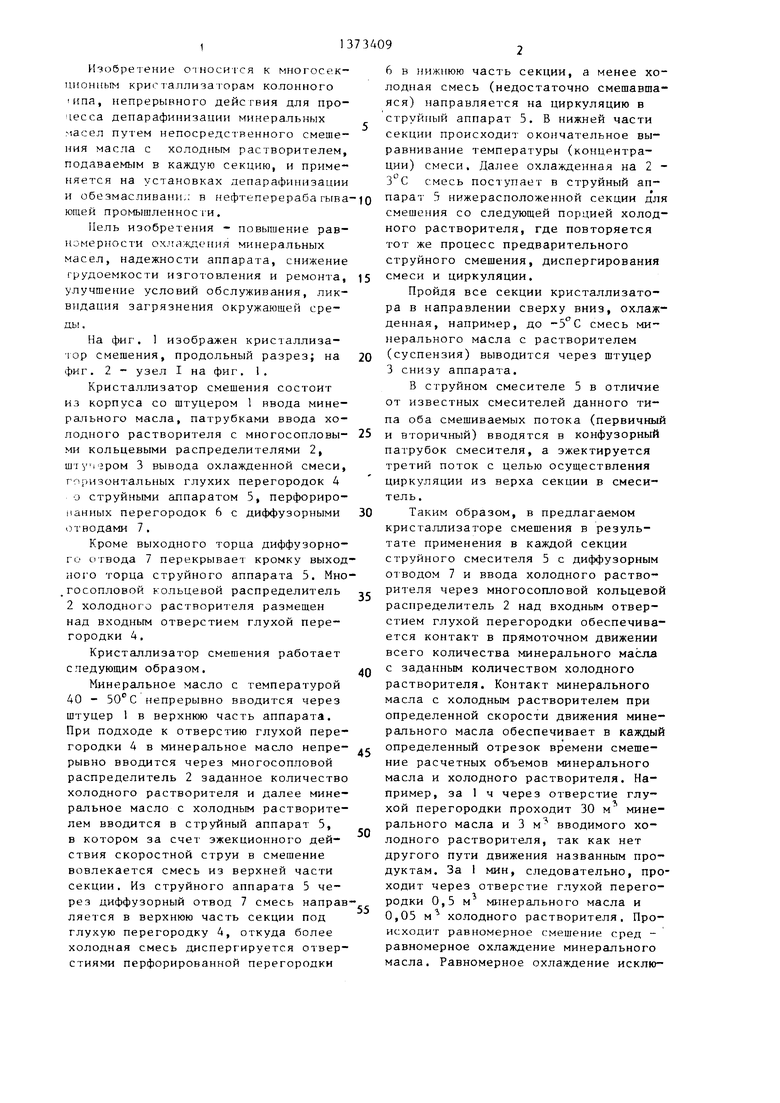

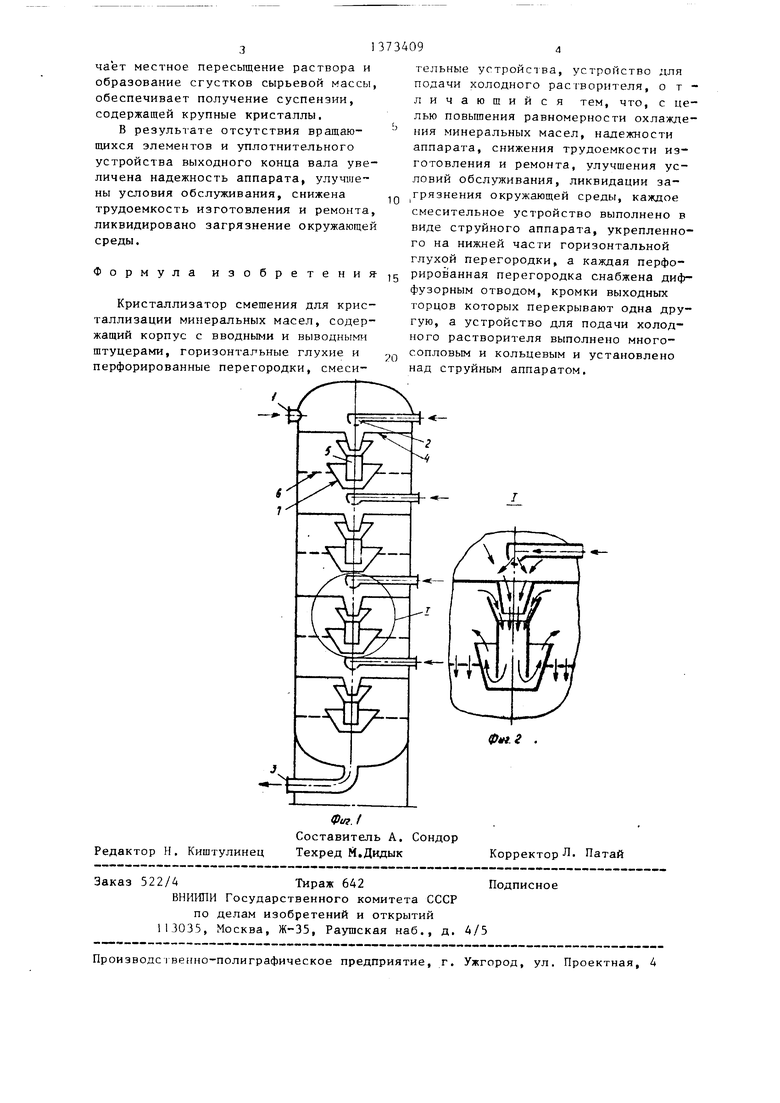

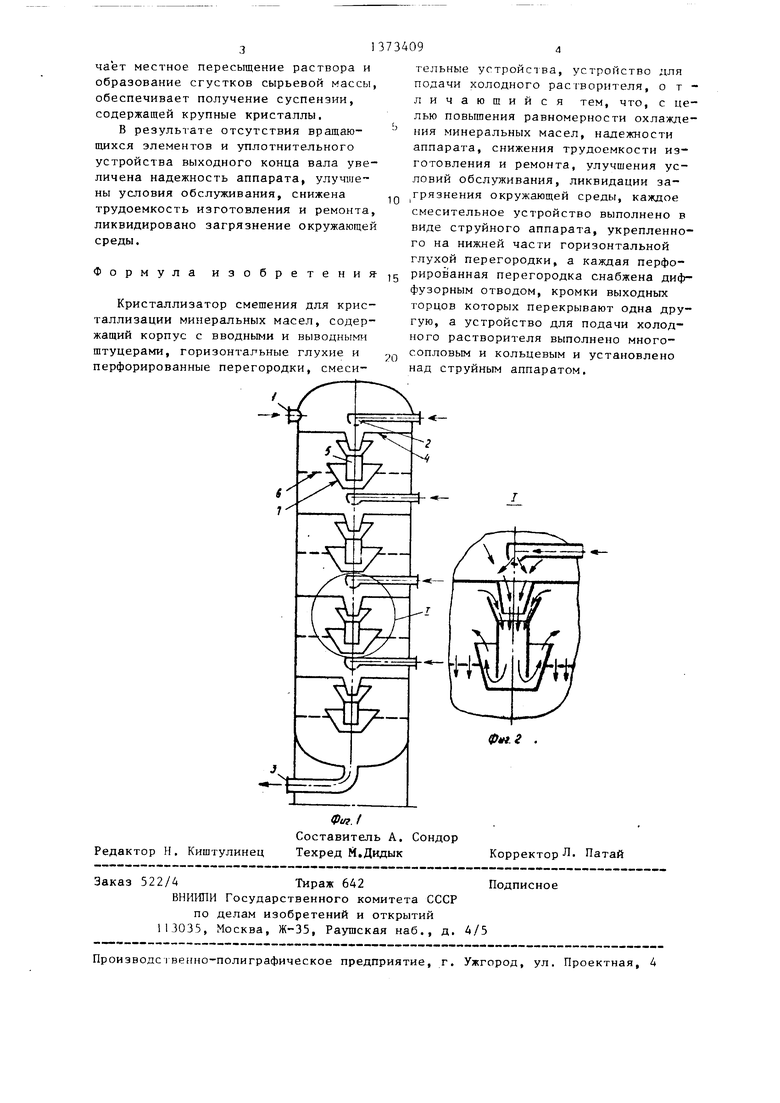

На фиг. 1 изображен крис1аллиза- тор смешения, продольный разрез; на фиг. 2 - узел I на фиг. 1.

Кристаллизатор смешения состоит из корпуса со штуцером 1 ввода минерального масла, патрубками ввода холодного растворителя с многосопловыми кольцевыми распределителями 2, штуч гром 3 вывода охлажденной смеси, горизонтальных глухих перегородок 4

о струйными аппаратом 5, перфориро- jtaHHbix перегородок 6 с диффузорными отводами 7.

Кроме выходного торца диффузорно- го отвода 7 перекрывает кромку выходного торца струйного аппарата 5. Мно- госопловой кольцевой распределитель 2 холодног о растворителя размещен над входным отверстием глухой перегородки 4.

Кристаллизатор смешения работает следуюшлм образом.

Минеральное масло с температурой 40 - непрерывно вводится через штуцер 1 в верхнюю часть аппарата. При подходе к отверстию глухой перегородки 4 в минеральное масло непрерывно вводится через многосопловой распределитель 2 заданное количество холодного растворителя и далее минеральное масло с холодным растворителем вводится в струйный аппарат 5, в котором за счет эжекционного действия скоростной струи в смешение вовлекается смесь из верхней части секции. Из струйного аппарата 5 через диффузорный отвод 7 смесь направляется в верхнюю часть секции под глухую перегородку 4, откуда более холодная смесь диспергируется отверстиями перфорированной перегородки

15

20

25

30

35

40

45

50

55

смешения со следующей порцией холодного растворителя, где повторяется тот же процесс предварительного струйного смешения, диспергирования смеси и циркуляции.

Пройдя все секции кристаллизатора в направлении сверху вниз, охлажденная, например, до смесь минерального масла с растворителем (суспензия) выводится через штуцер 3 снизу аппарата.

В струйном смесителе 5 в отличие от известных смесителей данного типа оба смешиваемых потока (первичный и вторичный) вводятся в конфузорный патрубок смесителя, а эжектируется третий поток с целью осуществления циркуляции из верха секции в смеситель.

Таким образом, в предлагаемом кристаллизаторе смешения в результате применения в каждой секции струйного смесителя 5 с диффузорным отводом 7 и ввода холодного растворителя через многосопловой кольцевой распределитель 2 над входным отверстием глухой перегородки обеспечивается контакт в прямоточном движении всего количества минерального масла с заданным количеством холодного растворителя. Контакт минерального масла с холодным растворителем при определенной скорости движения минерального масла обеспечивает в каждый определенный отрезок времени смешение расчетных объемов минерального масла и холодного растворителя. Например, за 1 ч через отверстие глухой перегородки проходит 30 м минерального масла и 3 м вводимого холодного растворителя, так как нет другого пути движения названным продуктам. За 1 мин, следовательно, проходит через отверстие глухой перегородки 0,5 м минерального масла и 0,05 м холодного растворителя. Происходит равномерное смешение сред - равномерное охлаждение минерального масла. Равномерное охлаждение исклю-

0

5

0

5

0

5

0

5

смешения со следующей порцией холодного растворителя, где повторяется тот же процесс предварительного струйного смешения, диспергирования смеси и циркуляции.

Пройдя все секции кристаллизатора в направлении сверху вниз, охлажденная, например, до смесь минерального масла с растворителем (суспензия) выводится через штуцер 3 снизу аппарата.

В струйном смесителе 5 в отличие от известных смесителей данного типа оба смешиваемых потока (первичный и вторичный) вводятся в конфузорный патрубок смесителя, а эжектируется третий поток с целью осуществления циркуляции из верха секции в смеситель.

Таким образом, в предлагаемом кристаллизаторе смешения в результате применения в каждой секции струйного смесителя 5 с диффузорным отводом 7 и ввода холодного растворителя через многосопловой кольцевой распределитель 2 над входным отверстием глухой перегородки обеспечивается контакт в прямоточном движении всего количества минерального масла с заданным количеством холодного растворителя. Контакт минерального масла с холодным растворителем при определенной скорости движения минерального масла обеспечивает в каждый определенный отрезок времени смешение расчетных объемов минерального масла и холодного растворителя. Например, за 1 ч через отверстие глухой перегородки проходит 30 м минерального масла и 3 м вводимого холодного растворителя, так как нет другого пути движения названным продуктам. За 1 мин, следовательно, проходит через отверстие глухой перегородки 0,5 м минерального масла и 0,05 м холодного растворителя. Происходит равномерное смешение сред - равномерное охлаждение минерального масла. Равномерное охлаждение исклю-

чает местное пересьпцение раствора и образование сгустков сырьевой массы, обеспечивает получение суспензии, содержащей крупные кристаллы,

В результате отсутствия вращающихся элементов и уплотнительного устройства выходного конца вала увеличена надежность аппарата, улучшены условия обслуживания, снижена трудоемкость изготовления и ремонта, ликвидировано загрязнение окружающей среды.

Формула изобретенияКристаллизатор смешения для кристаллизации минеральных масел, содержащий корпус с вводными и выводными штуцерами, горизонтальные глухие и перфорированные перегородки, смеси0

5

0

тельные устроиспва, устройство для подачи холодного растворителя, отличающийся тем, что, с целью повьппения равномерности охлаждения минеральных масел, надежности аппарата, снижения трудоемкости изготовления и ремонта, улучшения условий обслуживания, ликвидации за- грязнения окружающей среды, каждое смесительное устройство выполнено в виде струйного аппарата, укрепленного на нижней части горизонтальной глухой перегородки, а каждая перфорированная перегородка снабжена диф- фузорным отводом, кромки выходных торцов которых перекрывают одна другую, а устройство для подачи холодного растворителя выполнено многосопловым и кольцевым и установлено над струйным аппаратом.

Ajfe

жт

й

f

H y|l/i-j/

фм.2 .

| Черножухов Н | |||

| И | |||

| Технология переработки нефти и газа | |||

| М.: Химия, 1978, часть 3, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Патент США № 3773650, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1988-02-15—Публикация

1986-05-06—Подача