со ел

NU

ел

00

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления минераловат- ных плит из гидромассы на предприятиях. по производству звукоизоляционных мине- раловатных изделий.

Целью изобретения является улучшение санитарно-гигиенических свойств изделий за счет нейтрализации свободного формальдегида.

Пример. Берут карбамидоформальдегид- ную смолу, разбавляют ее водой до плотности 1,06 г/см. Полученный раствор заливают в смеситель. Туда же при непрерывном перемешивании вводят минеральную вату, обеспечивая твердо-жидкое отношение 1/20. Полученную однородную гидромассу раскладывают в форму с сетчатым дном с размерами 100x100 см. Избыток раствора связующего удаляют вакуумированием до обеспечения 70% остаточной влажности. Полученные таким образом заготовки помещают в камеру термообработки, где связующее отверждают путем прососа через форму горячего теплоносителя. Сначала просасывают теплоноситель с температурой 140°С до обеспечения влажности не более 20%, а затем просасывают через форму с заготовкой теплоноситель с температурой 180°С до обеспечения прогрева заготовки до (70°С (температуры отвержДения связующего). После чего заготовку охлаждают путем прососа через нее теплоносителя с температурой, ниже температуры отверждения связующего. В процессе охлаждения в интервале температур 130-1iO°C через заготовку просасывают газообразный аммиак со скоростью 1 м/с. В результате образуются уротропин и вода, которая испаряется потоком горячего теплоносителя температурой 100-110°С.

Промежуток времени, в течение которого необходимо просасывать через заготовку газообразный аммиак, чтобы связать имеющийся там свободный формальдегид, определяется из следующего соотношения:

г-0,4 X т VXCXF

т -

V С

е т - продолжительность прососа газообразного аммиака через заготовку, с;

количество свободного формальдегида, определяемое опытным путем, в заготовке, полученной по известному способу, г;

скорость прососа газообразного аммиака через заготовку, м/с; концентрация аммиака в газовом потоке,

F - площадь просасываемой заготовки, м.

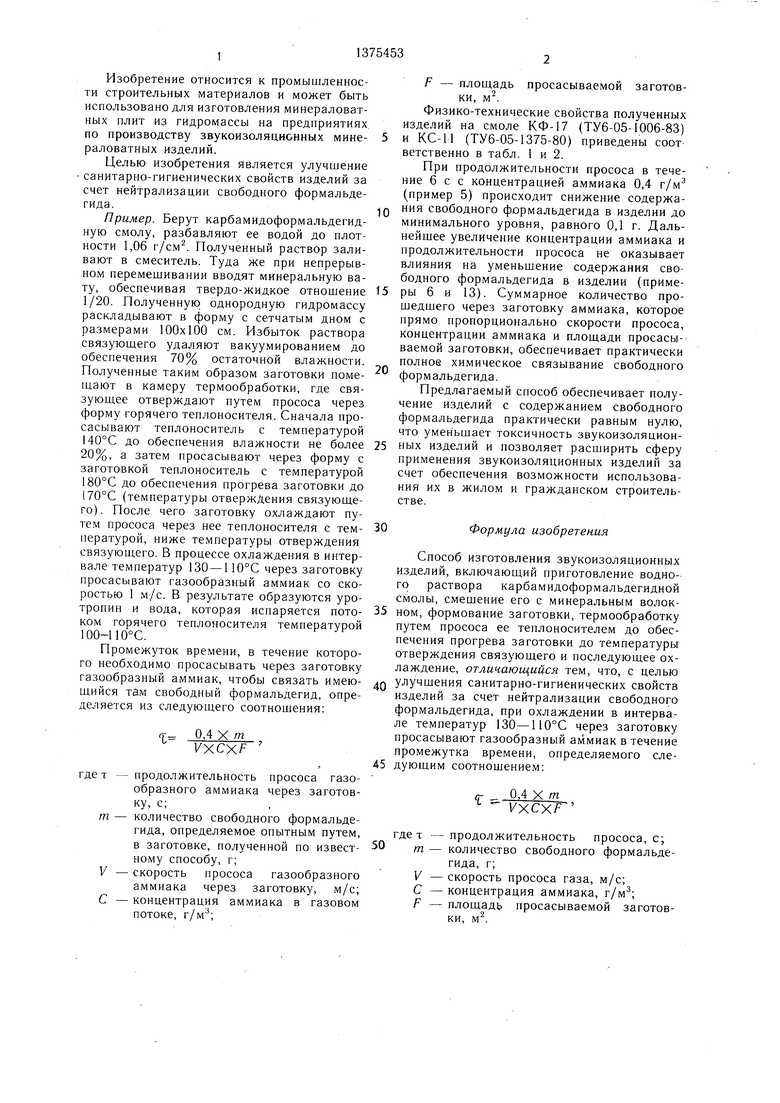

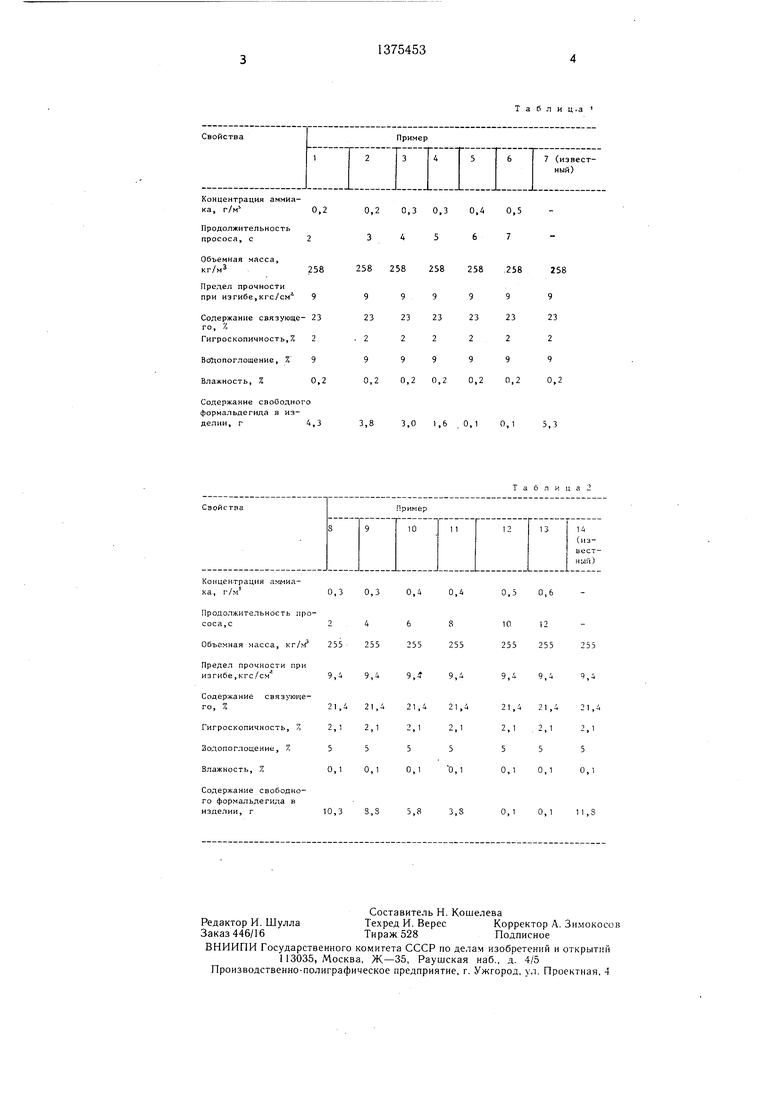

Физико-технические свойства полученных изделий на смоле КФ-17 (ТУ6-05-1006-83) и КС-М (ТУ6-05-1375-80) приведены соответственно в табл. 1 и 2.

При продолжительности прососа в течение бес концентрацией аммиака 0,4 г/м (пример 5) происходит снижение содержа- ния свободного формальдегида в изделии до минимального уровня, равного 0,1 г. Дальнейшее увеличение концентрации аммиака и продолжительности прососа не оказывает влияния на уменьшение содержания свободного формальдегида в изделии (приме- ры 6 и 13). Суммарное количество про- щедщего через заготовку аммиака, которое прямо пропорционально скорости прососа, концентрации аммиака и площади просасы-- ваемой заготовки, обеспечивает практически полное химическое связывание свободного формальдегида.

Предлагаемый способ обеспечивает получение изделий с содержанием свободного формальдегида практически равным нулю, что умен ьщает токсичность звукоизоляцион- ных изделий и позволяет расщирить сферу применения звукоизоляционных изделий за счет обеспечения возможности использования их в жилом и гражданском строительстве.

30

Формула изобретения

Способ изготовления звукоизоляционных изделий, включающий приготовление водного раствора карбамидоформальдегидной смолы, смешение его с .минеральным волок35 ном, формование заготовки, термообработку путем прососа ее теплоносителем до обеспечения прогрева заготовки до температурЕ отверждения связующего и последующее охлаждение, отличающийся тем, что, с целью

40 У 1учщения санитарно-гигиенических свойств изделий за счет нейтрализации свободного формальдегида, при охлаждении в интервале температур 130-110°С через заготовку просасывают газообразный аммиак в течение промежутка времени, определяемого сле45 дующим соотношением:

Г 0,4 Хш VXCXF

где т 0 т

V С F

продолжительность прососа, с; количество свободного формальдегида, г;

скорость прососа газа, м/с; концентрация аммиака, площадь просасываемой заготовки, м.

Т а б л н ц.а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ УКРЕПЛЕНИЯ ГРУНТА | 2004 |

|

RU2270840C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ЛЕГКИХ СПЛАВОВ | 2004 |

|

RU2270841C2 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1989 |

|

SU1701528A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068427C1 |

Изобретение относится к нромышлен- ности строительных материалов и может быть использовано для изготовления минераловат- ных плит. С целью улучшения санитарно- гигиенических свойств изделий за счет нейтрализации свободного формальдегида готовят раствор карбамидоформальдегидной смолы, смешивают его с минеральным волокном, формуют заготовки, термообрабаты- вают путем прососа теплоносителем до обеспечения прогрева заготовки до температуры отверждения связующего и охлаждают. В процессе охлаждения в интервале температур от 130 до 110°С через заготовку просасывают газообразный аммиак, связывающий имеющийся в заготовке свободный формальдегид с образованием уротропина и воды. Последняя удаляется в интервале температур от ПО до 20°С. 2 табл.

Концентрация аммиака, г/м 0,2

Продолжительность прососа, с 2

Объемная масса, кг/м

258

Предел прочности

при изгибе,кгс/см 9

Содержание связующе- 23 го, 7, Гигроскопичность,% 2

Вс ;опоглощение, % 9 Влажность, %0,2

Содержание свободного формальдегида в изделии, г4,3

Концентрация аммиака, г/м 0,3 0,3

Продолжительность прососа,с24

Объемная масса, 255 255 9,4 9,4

Предел прочности при изгибе,кгс/см

Содержание связуюпе0,2 0,3 0,3 0,4 0,5 34567

258

258

258

258

258

3,0 1,6 .0,1

0,1

5,3

Т а б л и ц а 2

0,4

8

255

0,5 0,6

1012

255 255

| Способ изготовления минераловатных изделий | 1974 |

|

SU537058A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1182013, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-02-23—Публикация

1985-04-03—Подача