Изобретение относится к испытаниям материалов и может быть использован для оценки твердости.

Цель изобретения - повышение точности за счет того, что регистрируется акустическая эмиссия (АЭ), возникающая лишь за счет механического взаимодействия образца и контробразца.

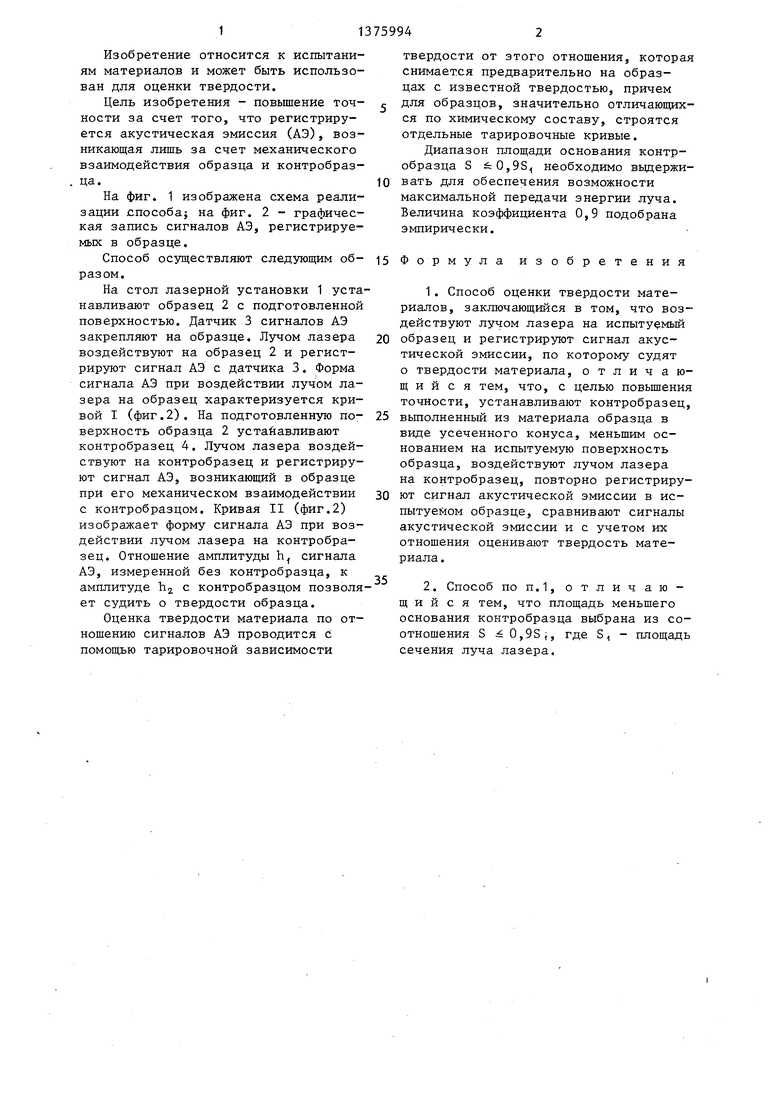

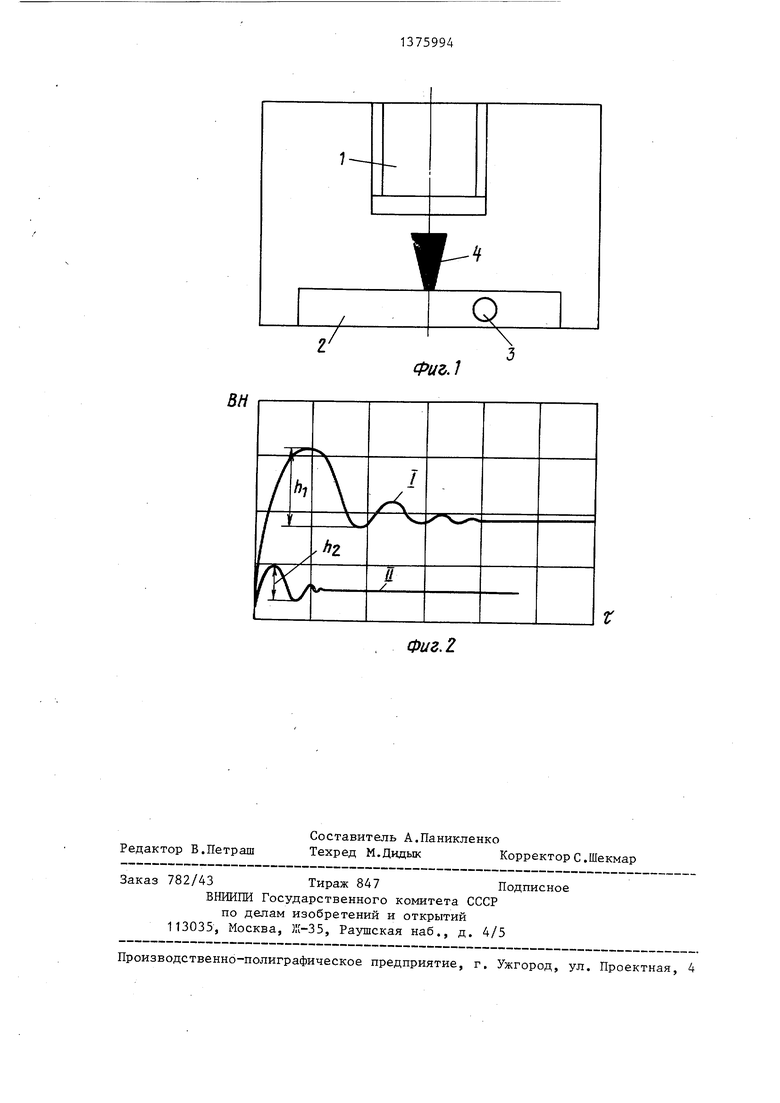

На фиг. 1 изображена схема реализации способа; на фиг. 2 - графическая запись сигналов АЭ, регистрируемых в образце.

Способ осуществляют следующим образом.

На стол лазерной установки 1 устанавливают образец 2 с подготовленной поверхностью. Датчик 3 сигналов АЭ закрепляют на образце. Лучом лазера воздействуют на образец 2 и регистрируют сигнал АЭ с датчика 3. Форма сигнала АЭ при воздействии лучом лазера на образец характеризуется кривой I (фиг.2). На подготовленнзте поверхность образца 2 устайавливают контробразец 4. Лучом лазера воздействуют на контробразец и регистрируют сигнал АЭ, возникающий в образце при его механическом взаимодействии с контробразцом. Кривая II (фиг.2) изображает форму сигнала АЭ при воздействии лучом лазера на контробразец. Отношение амплитуды h сигнала АЭ, измеренной без контробразца, к амплитуде hj с контробразцом позволяет судить о твердости образца.

Оценка твердости материала по отношению сигналов АЭ проводится с помощью тарировочной зависимости

твердости от этого отношения, которая снимается предварительно на образцах с известной твердостью, причем

для образцов, значительно отличающихся по химическому составу, строятся отдельные тарировочные кривые.

Диапазон площади основания контробразца S 0,98 необходимо вьщерживать для обеспечения возможности максимальной передачи энергии луча. Величина коэффициента 0,9 подобрана эмпирически.

Формула изобретения

1. Способ оценки твердости материалов, заключающийся в том, что воздействуют лучом лазера на испытуемый

образец и регистрируют сигнал акустической эмиссии, по которому судят о твердости материала, отличающийся тем, что, с целью повьш1ения точности, устанавливают контробразец,

выполненный из материала образца в виде усеченного конуса, меньшим основанием на испытуемую поверхность образца, воздействуют лучом лазера на контробразец, повторно регистрируют сигнал акустической эмиссии в ис- пытуейом образце, сравнивают сигналы акустической эмиссии и с учетом их отношения оценивают твердость материала .

2. Способ ПОП.1, отличающийся тем, что площадь меньшего основания контробразца выбрана из соотношения S 0,98,, где 8 - площадь сечения луча лазера.

Е

Фиь.1

Q

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения триботехнологических свойств материалов | 1990 |

|

SU1795351A1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| Способ оценки температуры вязко-хрупкого перехода металла | 2019 |

|

RU2719797C1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| Способ контроля качества изделий | 1986 |

|

SU1357836A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| Способ обработки | 1991 |

|

SU1798037A1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ВЯЗКОХРУПКОГО ПЕРЕХОДА МАТЕРИАЛА | 1991 |

|

RU2027988C1 |

Изобретение относится к испытаниям материалов и может быть использовано для оценки твердости. Цель изобретения - повышение точности. .Это достигается за счет исключения влияния теплового воздействия луча лазера на образец. Воздействуют лучом лазера на образец и регистрирзтот возникающий при этом сигнал акустической эмиссии (АЭ). Устанавливают на образец контробразец из того же материала, воздействуют на него лучом и повторно регистрируют сигнал АЭ в образце. Сигнал АЭ, возникающий в образце при воздействии через контробразец, обусловлен их механическим взаимодействием и зависит от твердости материала образца. Сигнал, зарегистрированный без контробразца, позволяет оценить энергию этого взаимодействия. Вследствие этого отношение амплитуд сигналов АЭ, зарегистрированных с контробразцом и без него, позволяет провести нормирование по энергии воздействия и оценить по этому отношению твердость материала, используя предварительно снятые тарировочные зависимости. 1 з.п. ф-лы. 2 ил. со (Л

Фиг.г

| Способ измерения твердости материалов | 1972 |

|

SU483608A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Липовецкий Э.Г., Бондаренко А.Н | |||

| Некоторые проблемы метрологического обеспечения акустических измерений в твердом теле | |||

| - В кн.: Акустические измерения в твердом теле | |||

| Сборник трудов | |||

| - М., 1983. | |||

Авторы

Даты

1988-02-23—Публикация

1986-02-20—Подача