00

Од

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПРОФИЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2368505C2 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| Способ восстановления стеклопластиковых труб-оболочек | 1980 |

|

SU973397A1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2039661C1 |

| Способ изготовления электроизоляционного слоистого материала | 1977 |

|

SU729652A1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ЛИСТ КРОВЕЛЬНЫЙ ИЗ СТЕКЛОПЛАСТИКА | 2002 |

|

RU2260642C2 |

| Препрег | 1980 |

|

SU1004411A1 |

Изобретение относится к технологии изготовления электроизоляционных материалов. Цель изобретения - повышение прочностных и электроизоляционных свойств материала, а также снижение его себестоимости. Полосы : полимеризованного стеклопластика обрабатывают в течение 2 ч смесью ди- метилформамида, фторсульфоновой и ортофосфорной кислот и органосилаза- на при соотношении 4:5:0,9:0,1, промывают и сушат. Высушенные полосы укладывают вдоль и поперек основы покровного листа стеклоткани. Образовавшиеся ячейки заполняют массой, из- готовленнсй из измельченного стеклопластика. В качестве связующего используют 70 мас.% эпоксидной смолы ЭД-20, а в качестве отвердителя 30 мас.% фенолформальдегидной смолы. Избыток массы удаляют, стопируют пакет необходимой толщины и отвержда- ют. Получают электроизоляционный материал , ударной вязкостью J50Kflx/M и прочностью при изгибе 310 МПа. 1 з.п., J табл. (Л

ISD

ел

Изобретение относится к технологии изготовления электроизоляционных материалов.

Цель изобретения - повьппение проч ности материала и улучшение электроизоляционных свойств, а также повышение экономичности процесса.

Согласно предлагаемому способу из готовления электроизоляционного ело- истого материала; включающему пропитку стеклот сани связующим, пакетирование с чередованием слоев стеклотка ни и армированных заготовок с последующим прессованием, в пакет укладывают отвержденные заготовки, которые непосредственно перед пакетированием обрабатывают смесью диметилформамида фтореульфоновой и ортофосфорной кислот и тйтанофосфорсодержащего метил- фенилсилазана в соотношении 4:5:0,9:0,1 соответственно , а в процессе пакетирования между слоями вводят пасту или порошок слоистого пластика с соотношением крупных и мелних фракций J:3, обеспечивая за- полнение ячеек, имеющихся в армированных заготовках или образующихся в результате решетчатой укладки промежуточных слоев.

Для решетчатой укладки используют полосы листового материала или сетку из стеклоткани.

Пр имер i. Полосы полимеризо- ванного стеклопластика обрабатьшают в течение 2 ч смесью фторсульфоновой кислоты, диметилформамида, ортофосфорной кислоты и органосилоксана в соотношении 5:А:0,9:0,1 соответственно. Ортофосфорная кислота берется концентрацией 85% в спиртово-эфир- ном растворителе,органосилоксан марки ЛТФ-/Б-2-титанофосфорсодержаш;ий метилфенилсилазан в толуольном растворителе.

Полосы после обработки промывают спиртово-толуольным растворителем 1:1, пропуская через валки, смоченные растворителем, и сушат при в камере с вытяжной вентиляцией.

Обработанные и высушенные полосы стеклопластика, например обрезки листового материала марки СТЭФ, укладывают в пакет через определенные промежутки сначала вдоль основы покров- ного листа стеклоткани, а потом поперек (по утку ткани) таким образом, чтобы образовывались ячейки.

5

0

5

0

0

5

0

0

5

Дпя пакета из листов стеклоткани размером JOOOxiOOO мм берут полосы толщиной до 3 мм, шириной 50 мм и укладывают с зазором 50 мм. Второй ряд полос укладывают по утку. Образовавшиеся ячейки размером 50x50 мм заполняют массой, изготовленной из частиц измельченного стеклопластика размером JO-2 мм в количестве 30% и размером менее 0,63 мм 70%.

При помощи легкого вибрирования уплотняют массу, обеспечивая заполнение ячеек по всему объему. Избыток массы удерживают с поверхности шпате- дем. В качестве связующего для пасты используют 70 мас.% эпоксидной смолы ЭД-20 с добавкой 30 мас.% фенол формальдегидной смолы. Концентрация связующего в спиртово-толуольном растворителе составляет 84%.

После заполнения ячеек накладывают следующий слой стеклолакоткани, и так до набора требуемого размера пакета.

И р и м е р 2. Между стеклолако- тканью помещают слой плотно уложенных полос, обработанных по примеру 1, и покрывают пропитанным связующим листом стеклоткани марки СЭ-0,1 отличающейся более грубой структурой. На поверхности этой ткани помещают тонкий слой сухого порошка из измельченного стеклопластика с размером частиц менее 0,1 мм. Такое чередование проводят несколько раз.

Поверхность пакета накрывают стеклолакотканью марки Э-0,1.

Связующее эпоксифенольное, соотношение эпоксидной смолы ЭД-20 и фенол- формальдегидной смолы 3:J.

П р и м е р 3. Заготовка, изготовленная методом . косопере крестной намотки из стеклоровинга РВН-10-1680-78, пропитанного эпоксифенольным связующим, после технологического отверждения помещают в середину пакета между стеклолакотканью на основе аналогичного связующего.

В имеюш 1еся в заготовке ячейки в виде ромбов с длиной большой оси до 25 мм, а малой до JO мм помещают пасту, изготовленную из измельченного стеклопластика с размером больших частиц 3-1 мм в количестве 30%, а частиц размером меньше 0,63 мм - в количестве 70%.

В верхних и нижних слоях пакета укладывают вплотную активизированные полосы отвержденного стевслопластика. Верх и низ пакета покрьшают лако- тканью марки Э-0,1,

Во всех примерах после предварительной термической обработки при

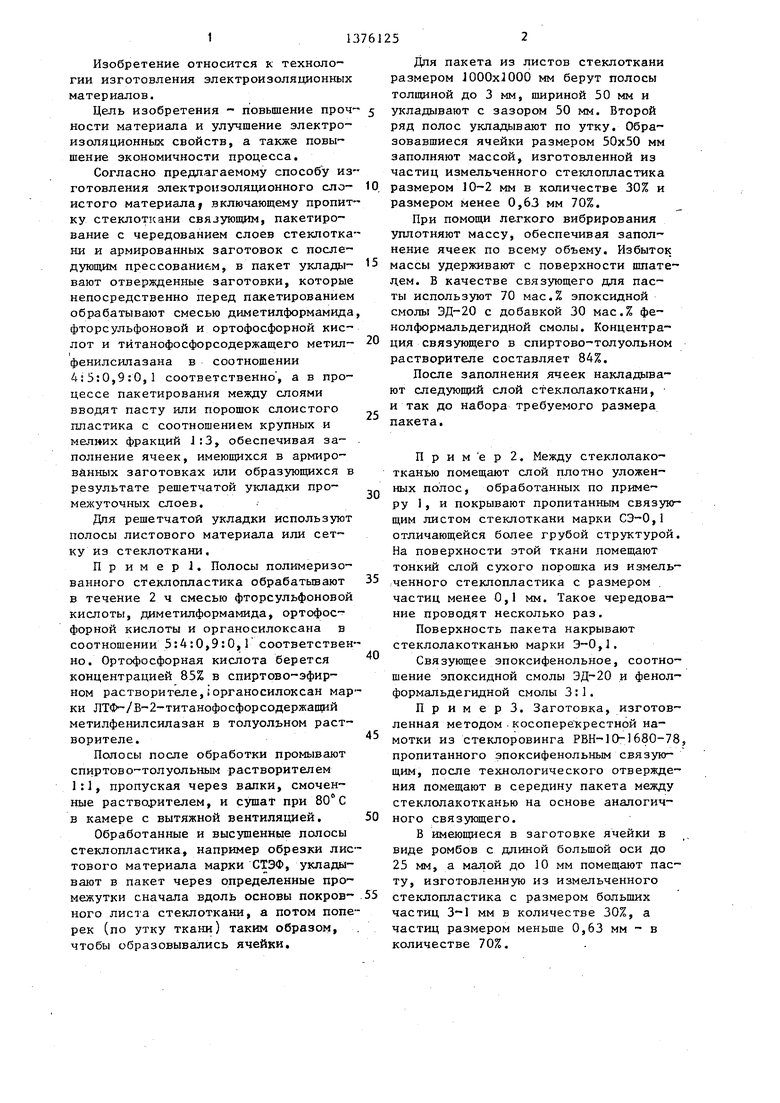

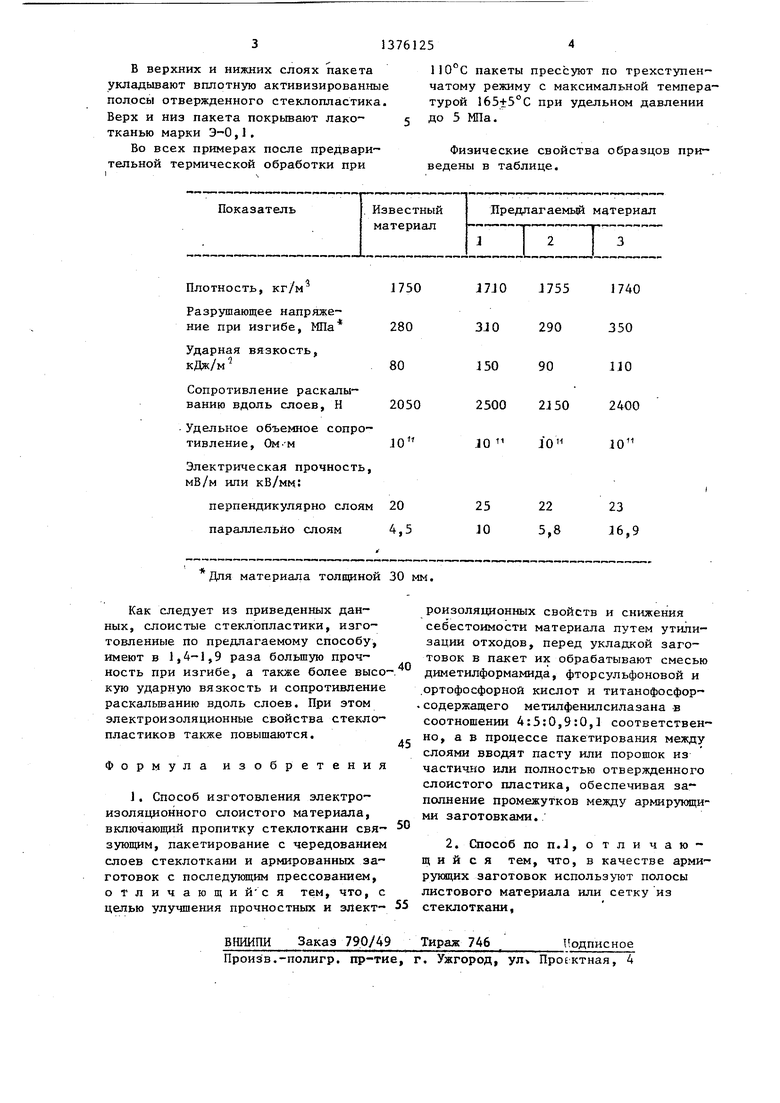

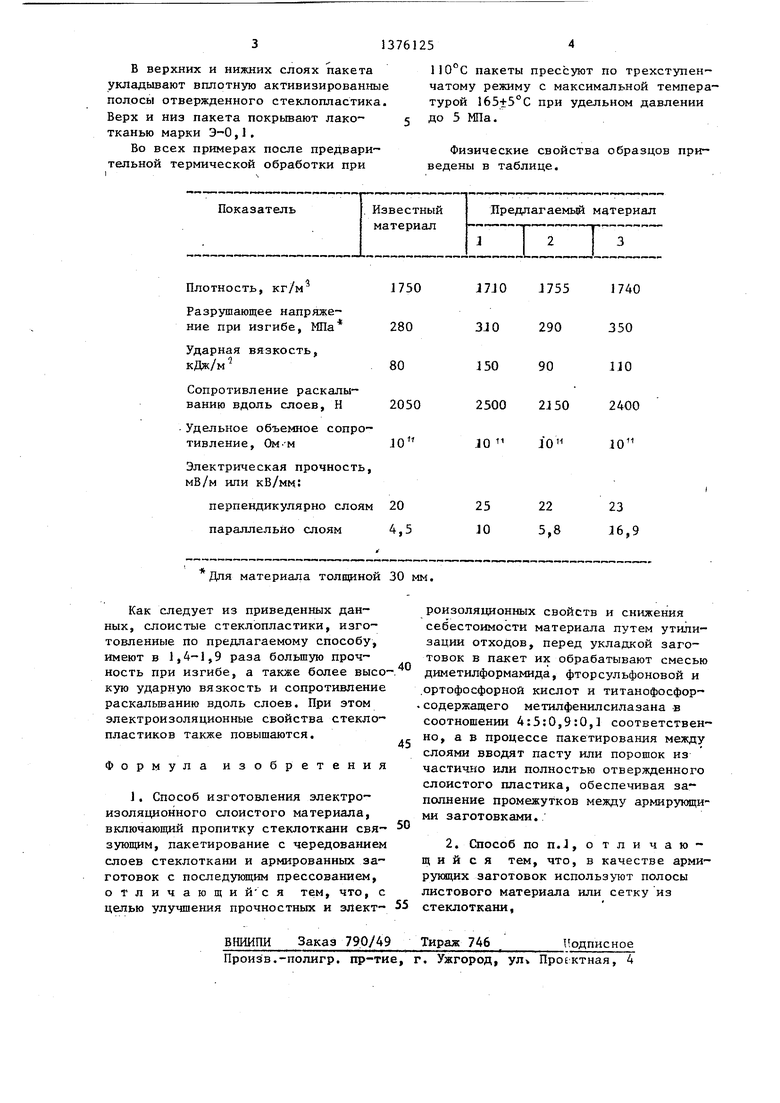

Плотность, кг/м

Разрушающее напряжение при изгибе, МПа

Ударная вязкость, кДж/м

Сопротивление раскалыванию вдоль слоев, Н

Удельное объемное сопротивление, Ом--м

Электрическая прочность, мВ/м или кВ/мм

Для материала толщиной 30 мм,

Как следует из приведенных данных, слоистые стеклопластики, изготовленные по предлагаемому способу, имеют в 1,4-1,9 раза большую прочность при изгибе, а также более высо кую ударную вязкость и сопротивление раскальшанию вдоль слоев. При этом электроизоляционные свойства стеклопластиков также повышаются.

Формула изобретения

Заказ 790/49 Тираж 746

Произв.-полигр. пр-тие, г. Ужгород, ул Проектная, 4

110°С пакеты прессуют по трехступенчатому режиму с максимальной температурой 165+5°С при удельном давлении до 5 МПа.

Физические свойства образцов приведены в таблице.

J7JO J755

3JO

i50

290

90

2500 2i50

JO JO

1740

350

110

2400

iO

5

0

5

роизоляционных свойств и снижения себестоимости материала путем утилизации отходов, перед укладкой заготовок в пакет их обрабатывают смесью диметилформамида, фторсульфоновой и ортофосфорной кислот и титанофосфор- .содержащего метилфенилсилазана в соотношении 4:5:0,9:0,1 соответственно, а в процессе пакетирования между слоями вводят пасту или порошок из частично или полностью отвержденного слоистого пластика, обеспечивая за полнение промежутков между армирующими заготовками.

Иодписное

| ПОЖАРНЫЙ ИЗВЕЩАТЕЛЬ С АВТОТЕСТИРОВАНИЕМ | 2002 |

|

RU2224293C1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1988-02-23—Публикация

1986-01-13—Подача