Изобретение относится к производству многослойных изделий из полимерных композиционных материалов, в частности из стеклопластиков, и может быть использовано при изготовлении широкой номенклатуры деталей для приемопередающих антенных устройств различных радиотехнических комплексов.

Известен способ изготовления изделий из углепластика, включающий сборку пакета путем укладки слоев пропитанного термореактивным связующим армирующего материала, нанесения на внешние поверхности изделия покрытия в виде листов алюминиевой фольги и формование [Staunton R. Enviromental of Composites, p.514-530. В кн. Handbook of composites, rd by Lubin, New-York, 1982 г. Van Nostrand Reinhold Co, р.786]. Нанесение фольгированного покрытия способствует улучшению влагостойкости изделия.

Однако в известном способе нанесенные на наружные поверхности изделия слои покрытия из алюминиевой фольги имеют низкую прочность связи со слоями углепластика из-за существенных различий значений коэффициентов линейного термического расширения (КЛТР). Кроме того, при сборке, монтаже и эксплуатации конструкций с использованием таких изделий может быть легко нарушена целостность наружного фольгированного слоя, что недопустимо для изделий радиотехнического назначения.

Наиболее близким к заявляемому способу по технической сути является способ изготовления изделий из углепластика, включающий сборку пакета путем укладки слоев армирующего материала, пропитанных термореактивным связующим, преимущественно эпоксидным. Перед сборкой и после завершения сборки пакета в наружные армирующие слои с внешней стороны каждого слоя заформовывают заподлицо листы фольги из материала "Инвар" марки 36 НХ или марки 47 НЗХ, размер которых меньше размеров изделия. При этом заформовывают перфорированные листы фольги толщиной 10-30 мкм. После сборки пакета и заформовки листов фольги производят отверждение связующего, преимущественно путем нагрева при избыточном давлении [Способ изготовления изделий из углепластика, авторское свидетельство SU №1775316 А1 от 18.06.90 г., Специальное конструкторско-технологическое бюро «Луч», Г.А.Юркова, И.В.Сальников и В.Е.Биткин].

Изготовленные этим способом изделия характеризуются повышенной стабильностью геометрических размеров изделий в широком интервале температур, что в значительной мере определяется близостью значений коэффициентов линейного термического расширения углепластика и фольги из материала "Инвар".

Однако фольга из материала "Инвар" не может быть использована при изготовлении радиотехнических изделий из стеклопластика, так как существенные отличия в уровне значений КЛТР фольги и стеклопластика вызывают при формовании изделия появление остаточных напряжений и соответственно снижение межслойной прочности в материале и коробление изделий.

Кроме того, изготовление изделий из углепластика известным способом предусматривает многоэтапную технологию:

1 - перфорирование листов фольги "Инвар";

2 - заформовывание этой фольги в наружные слои изделия;

3 - сборка пакета и формование.

Это усложняет технологический процесс и повышает стоимость проводимых работ и изделия.

Расположение фольгированного слоя в наружных слоях может быть причиной его повреждения при сборке и эксплуатации изделий, что недопустимо для радиотехнических изделий.

Задачей заявленного способа является обеспечение изготовления слоистых изделий из полимерного композиционного материала с высокой межслойной прочностью, повышенной точностью геометрических размеров и надежностью при эксплуатации, а также снижение затрат на изготовление изделия.

Для решения указанной задачи в способе изготовления слоистых изделий из композиционного материала, включающем сборку пакета путем укладки слоев препрега, состоящего из слоев армирующего материала, пропитанного термореактивным связующим, преимущественно эпоксидного типа, а также укладку листа алюминиевой фольги в наружные слои препрега и последующее формование, согласно предлагаемому изобретению, слои препрега и лист алюминиевой фольги раскраивают на заготовки одинаковой заданной длины, в качестве слоев армирующего материала используют слои конструкционной и электроизоляционной стеклотканей, а лист алюминиевой фольги имеет толщину 10-30 мкм и ширину, меньшую ширины слоя препрега на 40-60 мм, сборку пакета осуществляют путем поочередной укладки на поверхность формы заданного количества слоев препрега на основе конструкционной стеклоткани, одного листа алюминиевой фольги и одного слоя препрега на основе электроизоляционной стеклоткани, после чего перфорируют лист алюминиевой фольги через наружный слой препрега на основе электроизоляционной стеклоткани таким образом, что диаметр отверстий составляет 0,8-1,0 мм, количество отверстий на один квадратный сантиметр поверхности - не менее 6, затем укладывают на перфорированную поверхность не менее одного слоя впитывающей фильтровальной ткани, который после формования удаляют.

Для обеспечения прочности основные несущие слои изделия в предлагаемом способе выполняются из препрега на основе конструкционной стеклоткани с высокими прочностными характеристиками, а слой алюминиевой фольги, располагающийся на последнем слое препрега на основе конструкционной стеклоткани, выполняет функцию отражающего слоя и должен быть изготовлен из целикового слоя фольги, без разрывов и заломов. Для его защиты от повреждений при сборке и эксплуатации он закрывается слоем препрега на основе тонкой электроизоляционной ткани, который при этом, практически, не ухудшает радиоотражающих свойств фольги. Кроме того, перфорирование слоя фольги через этот тонкий слой препрега на основе электроизоляционной стеклоткани позволяет минимизировать возможные разрывы, заломы и другие дефекты на поверхности фольги, которые не допускаются в подобных изделиях радиотехнического назначения. Наличие наружного тонкого слоя препрега на основе электроизоляционной стеклоткани и перфорированного слоя фольги обеспечивают повышение прочности связи между слоями препрега на основе конструкционной стеклоткани, слоем алюминиевой фольги и слоем препрега на основе электроизоляционной ткани. Кроме адгезионной прочности при контакте указанных слоев существенную роль играет связующее, перетекающее при формовании через перфорационные отверстия из нижних основных стеклянных слоев во внешний тонкий стеклянный слой и далее во впитывающий слой, заполняющее эти отверстия и образующее дополнительные "соединительные элементы" между слоями стеклопрепрегов. Кроме того, близость значений КЛТР алюминиевой фольги и стеклопластика также способствует повышению адгезионной межслойной прочности из-за низкого уровня остаточных напряжений, возникающих при формовании.

Впитывающий слой обеспечивает направленный равномерный отбор избытка связующего из препрега и определяет равнотолщинность формуемого изделия и соответственно минимальные остаточные напряжения и искажения геометрического контура. Осуществление перфорирования и приформовывания фольгированного слоя за один технологический переход существенно сокращает затраты на изготовление и соответственно стоимость изделия.

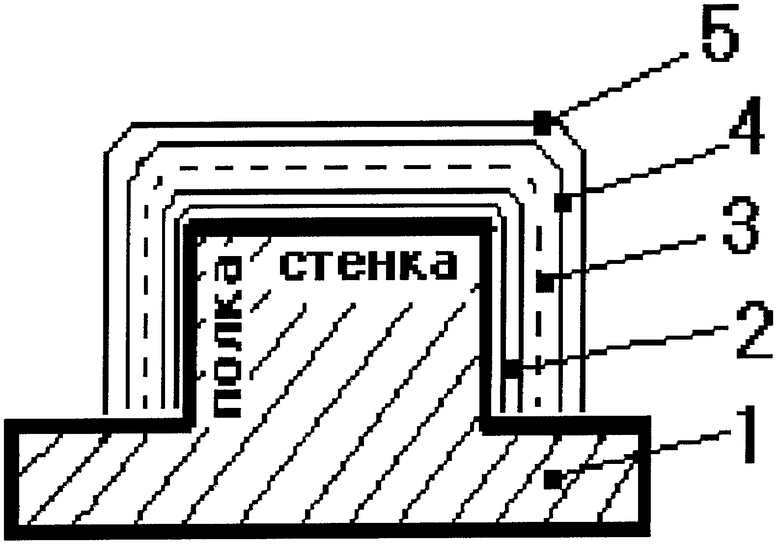

На чертеже представлена схема расположения слоев в пакете заготовки изделия, выложенной на форме: 1 - форма, 2 - слои препрега на основе конструкционной стеклоткани, 3 - слой перфорированной алюминиевой фольги, 4 - слой препрега на основе электроизоляционной стеклоткани, 5 - слои из впитывающей фильтровальной ткани.

Способ изготовления слоистых изделий из полимерного композиционного материала заключается в следующем: собирают пакет заготовки изделия путем поочередной выкладки на поверхность формы 1 заданного количества слоев препрега на основе конструкционной стеклоткани 2, одного листа алюминиевой фольги 3 и одного слоя препрега на основе электроизоляционной стеклоткани 4, после чего перфорируют лист алюминиевой фольги 3 через наружный слой препрега на основе электроизоляционной стеклоткани 4, затем укладывают на перфорированную поверхность не менее одного слоя впитывающей фильтровальной ткани 5.

Пример

Предлагаемым способом осуществляли изготовление стеклопластиковых балок П-образного сечения, применяемых в конструкциях фазированных решеток приемопередающих антенных устройств различных радиотехнических комплексов. В этих изделиях слои стеклопластика на основе различных стеклотканей - это радиопрозрачные слои, а слой алюминиевой фольги выполняет функцию радиоотражающего слоя.

На наружную поверхность формы наносится антиадгезионный слой из дисперсии частиц галогена в невоспламеняющемся растворителе типа Reliase All-119. Раскраивается препрег на основе конструкционной стеклоткани Т-11 ГОСТ 19170-2001 и эпоксифенольного связующего ЭНФБ ТУ 1-596-36-2005 на заданное количество заготовок слоев требуемых размеров и направления. Аналогично выкраивается заготовка одного слоя из препрега на основе электроизоляционной стеклоткани Э3-100 ГОСТ 19907-83 и указанного выше связующего.

Размер заготовок препрега при раскрое зависит от длины изделия, но длина каждой заготовки для данного изделия должна быть 50-80 см, чтобы обеспечивать минимизацию коробления формуемого изделия. Слои препрега на основе конструкционной стеклоткани Т-11 и электроизоляционной стеклоткани Э3-100 укладываются на наружную поверхность формы под заданными углами.

На слои препрега на основе конструкционной стеклоткани Т-11 выкладывается заготовка слоя алюминиевой фольги ГОСТ 745-2003 толщиной 10-30 мкм длиной, равной длине заготовки препрега, а шириной - на 40-60 мм меньше ширины слоя препрега. Фольгу укладывают на слои препрега на основе конструкционной стеклоткани Т-11 так, чтобы на полках балки слой фольги был короче слоев стеклопрепрегов на 20-30 мм с каждой стороны.

Затем на поверхность слоя алюминиевой фольги укладывается один слой препрега на основе электроизоляционной стеклоткани Э3-100 и эпоксифенольного связующего ЭНФБ таким образом, чтобы он закрыл слой фольги, а края заготовки этого препрега совпали с краями заготовок препрега на основе конструкционной стеклоткани Т-11.

Далее проводится перфорирование слоя алюминиевой фольги игольчатым приспособлением через слой тонкого стеклопрепрега на основе электроизоляционной стеклоткани Э3-100 с нанесением не менее шести отверстий диаметром 0,8-1,0 мм на каждый квадратный сантиметр поверхности.

Игольчатое приспособление представляет собой металлическую пластину размером 100×30×10 мм, в которой закреплены 3 ряда игольчатых элементов диаметром не менее 1,0 мм на расстоянии 8-10 мм друг от друга.

Завершают выкладку заготовки балки укладкой одного или двух впитывающих слоев фильтровальной ткани ГОСТ 15978-93 артикул 56208, выполненных в размер заготовок слоев препрегов.

Полученный пакет упаковывается в герметичный чехол и формуется в термопечи или автоклаве при температуре 150-170°C, давлении 1-6 кГ/см2 в течение 4-6 часов.

После охлаждения под давлением до температуры 40-60°C изделие распаковывают, удаляют впитывающие слои, проводят обрезку полученной заготовки балки по периметру для получения заданных размеров и геометрии.

В таблице представлены данные по оценке прочности при отрыве образцов, вырезанных из стенки балок, изготовленных предлагаемым способом и имеющих слой на основе тонкой электроизоляционной стеклоткани Э3-100 (образец №1).

Способ изготовления образца №2 аналогичен способу изготовления материала в прототипе заявленного способа, а используемые материалы (конструкционная стеклоткань и алюминиевая фольга) соответствуют материалам, указанным в заявляемом способе.

Изготовленное заявляемым способом изделие характеризуется более высокой межслойной прочностью (см. таблицу), минимальными остаточными напряжениями, вызывающими отклонение получаемого геометрического контура балки не более, чем на 0,5 мм от теоретического контура, повышенной надежностью при эксплуатации изделий за счет защиты фольгированного слоя стеклотканью, а также снижением затрат на технологию изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166432C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2162033C2 |

| ХОККЕЙНАЯ КЛЮШКА СО СМЕННЫМ КРЮКОМ, ВЫПОЛНЕННАЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СМЕННЫЙ КРЮК ДЛЯ НЕЁ | 2023 |

|

RU2814675C1 |

| Способ изготовления изделий из углепластика | 1990 |

|

SU1775316A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ РУКОЯТИ ДЛЯ ХОККЕЙНОЙ КЛЮШКИ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2817450C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

Изобретение относится к способу изготовления слоистых изделий из полимерного композиционного материала для изготовления деталей различных радиотехнических комплексов. Способ заключается в сборке пакета путем укладки слоев препрега, на основе армирующего материала, пропитанного термореактивным связующим эпоксидного типа и слоя алюминиевой фольги. Слои препрега и лист алюминиевой фольги раскраивают на заготовки одинаковой длины, а по ширине слой алюминиевой фольги на 40-60 мм меньше, чем слой препрега. В качестве армирующих материалов в препреге используются конструкционная и электроизоляционная стеклоткани. После укладки на поверхность формы слоев препрега на основе конструкционной стеклоткани, одного листа алюминиевой фольги и одного слоя препрега на основе электроизоляционной стеклоткани проводят перфорирование листа алюминиевой фольги через наружный слой препрега на основе электроизоляционной стеклоткани. На перфорированную поверхность укладывают не менее одного слоя впитывающей фильтровальной ткани, которую после формования удаляют. Получают изделие с высокой межслойной прочностью, повышенной точностью геометрических размеров и надежностью при эксплуатации при снижении затрат на его изготовление. 1 табл., 1 ил.

Способ изготовления слоистых изделий из полимерного композиционного материала для изготовления деталей различных радиотехнических комплексов, включающий сборку пакета путем укладки слоев препрега, состоящего из слоев армирующего материала, пропитанного термореактивным связующим эпоксидного типа, а также укладку листа алюминиевой фольги в наружные слои препрега и последующее формование, отличающийся тем, что слои препрега и лист алюминиевой фольги раскраивают на заготовки одинаковой заданной длины, в качестве слоев армирующего материала в слоях препрега используют слои конструкционной и электроизоляционной стеклотканей, а лист алюминиевой фольги имеет толщину 10-30 мкм и ширину, меньшую ширины слоя препрега на 40-60 мм, сборку пакета осуществляют путем поочередной укладки заданного количества слоев препрега на основе конструкционной стеклоткани, одного листа алюминиевой фольги и одного слоя препрега на основе электроизоляционной стеклоткани, после чего перфорируют лист алюминиевой фольги через наружный слой препрега на основе электроизоляционной стеклоткани таким образом, что диаметр отверстий составляет 0,8-1,0 мм, количество отверстий на один квадратный сантиметр поверхности - не менее 6, затем укладывают на перфорированную поверхность не менее одного слоя впитывающей фильтровальной ткани, которую после формования удаляют.

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 0 |

|

SU319501A1 |

| Многослойный композиционный материал | 1989 |

|

SU1633833A1 |

| КОНСТРУКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2278027C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

Авторы

Даты

2010-03-27—Публикация

2008-07-21—Подача