Изобретение относится к порошковой металлургии, в частности к изготовлению металлических порошков с использованием физических процессов, и может быть применено в производстве дисперсно-упрочненных и других композиционных порошков, состоящих из металлической матрицы с вкрапленными в нее частицами армирующего компонента.

Целью изобретения является упрощение технологического процесса, повышение безопасности тpуда.

Способ осуществляют следующим образом. В рабочую жидкость, например дистиллированную воду или керосин, вводят частицы армирующего компонента. Вводить частицы армирующего компонента можно смешением высокодисперсного порошка армирующего компонента с рабочей жидкостью. Можно также получать этот порошок сразу в виде взвеси в диэлектрической жидкости путем электроэрозионного диспергирования материала армирующего компонента в диэлектрической жидкости. Плотность взвеси подбирают экспериментально такой, при которой получаемый конечный продукт (композиционный порошок) имеет заданный фазовый состав. С повышением плотности взвеси увеличивается число частиц армирующего компонента, захватываемых каплями расплава металла матрицы при следующем электроэрозионном диспергировании его в этой же жидкости. Металл или сплав подвергают электроэрозионному диспергированию в диэлектрической жидкости, в которой взвешены частицы армирующего компонента. При этом можно поддерживать частицы по взвешенном состоянии путем постоянного или периодического перемешивания жидкости. Отделяют полученный композиционный порошок от рабочей жидкости. При этом сначала седиментацией (отстаиванием) отделяют его от высокодисперсного порошка армирующего компонента, оставшегося в жидкости, а затем полученный порошок высушивают.

При электроэрозионном диспергировании металла или сплава в диэлектрической жидкости металл расплавляется электрическим разрядом в этой жидкости локально (в точке приложения разряда). При этом размер ванночки расплава, образующегося на поверхности металлического электрода, не превышает 1 мм, а окружающая диэлектрическая жидкость остается холодной. Расплавленный электрическим разрядом металл нагревается этим разрядом в ванночке расплава до кипения и тотчас же разбрызгивается в микроскопические капли, разлетающиеся в окружающую диэлектрическую жидкость со скоростью до 1000 м/с. При этом весь процесс продолжается доли секунды, т.е. происходит взрывообразно. При введении в диэлектрическую жидкость частиц порошка армирующего компонента разлетающиеся с большой скоростью капли расплавленного металла или сплава, наталкиваясь на своем пути на частицы порошка, взвешенного в жидкости, захватывают и поглощают эти частицы. Попав внутрь капель расплава, эти частицы твердой фазы являются дополнительными центрами кристаллизации расплава и ускоряют как охлаждение капель, так и их кристаллизацию. В результате получаемый композиционный порошок, охлаждающийся в диэлектрической жидкости, имеет высокодисперсную кристаллическую структуру. При этом частицы армирующего компонента, не успев расплавиться в быстро остывающих каплях металла, сохраняют свою форму и состав даже в том случае, если температура плавления их материала ниже температуры плавления металла матрицы. Поскольку при электроэрозионном диспергировании объем ванночки расплава очень мал, а процесс осуществляют при комнатной температуре диэлектрической жидкости, его реализуют не в горячих цехах с особо вредными и опасными условиями труда, а в цехах обычного производства. Этим достигается повышение безопасности, улучшение условий труда и упрощение технологического процесса.

Предварительное введение порошка армирующего компонента в диэлектрическую жидкость можно осуществлять как смещением с этой жидкостью заранее полученного высокодисперсного порошка, так и непосредственно, получая этот порошок сразу в виде взвеси в диэлектрической жидкости путем предварительного электроэрозионного диспегирования материала армирующего компонента в этой диэлектрической жидкости. При этом электроэрозионное диспергирование армирующего компонента можно осуществлять на той же установке, на которой затем осуществляют электроэрозионное диспергирование металла матрицы.

Исключение операций расплавления и испарения металлов в специальных печах и приготовления горячих парогазовых смесей (как в известном способе), возможность проведения операций изготовления частиц армирующего компонента и введения их в охлаждающую среду, а также совмещение операций расплавления и распыления металла матрицы на одной и той же электроэрозионной установке позволяют достигнуть цель изобретения - упрощение технологического процесса.

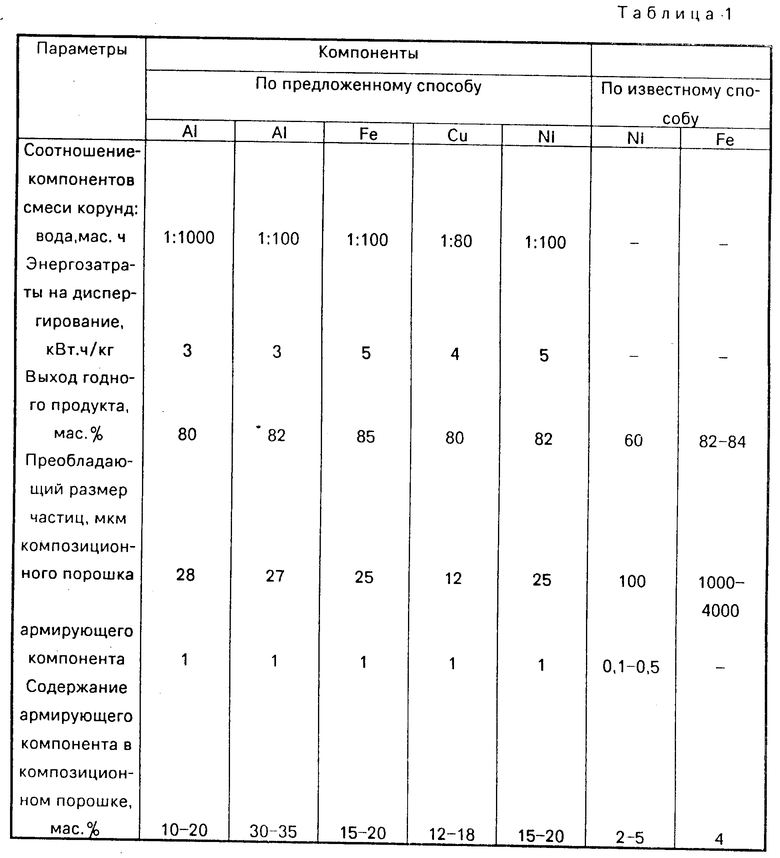

П р и м е р 1. Для получения композиционного порошка, состоящего из сферических частиц металлической матрицы с распределенными в ней ультрадисперсными зернами корунда, служащего армирующим компонентом, берут микропорошок монокорунда марки М8 и смешивают его с дистиллированной водой (паровым конденсатом) в массовом соотношении, указанном в табл. 1. Электроды реактора изготовлены из металла, указанного в табл. 1 и идентичного металлу гранул, загружаемых в реактор и имеющих размеры 5-10 мм. Реактор непрерывно вращается. При этом загруженные в него гранулы перемешиваются с водой, что препятствует оседанию порошка, взвешенного в воде. На электроды реактора подают импульсы электрического напряжения. При этом по цепочкам между контактирующими друг с другом гранулами протекает электрический ток разрядов. В точках контактов гранул возникают искровые разряды в воде, которые и осуществляют электроэрозионное диспергирование металла гранул. Образующийся в результате электроэрозионного диспергирования порошок выносится из реактора потоком воды. Затем его отделяют от высокодисперсного порошка седиментацией (отстаиванием) в той же воде. При этом крупные частицы полученного композиционного порошка оседают на дно сосуда, а высокодисперсный порошок продолжает оставаться в воде во взвешенном состоянии. Воду сливают и используют повторно, а осевший на дно порошок собирают и высушивают в токе воздуха. В результате получают композиционный дисперсно-упрочненный порошок, состоящий из сферических частиц, в которые равномерно вкраплены мелкозернистые включения частиц корунда. Массовое соотношение металла матрицы и материала армирующего компонента в полученном порошке, определенное по измерениям площадей сечений их на шлифах, приведено в табл. 1, в которую сведены результаты экспериментов.

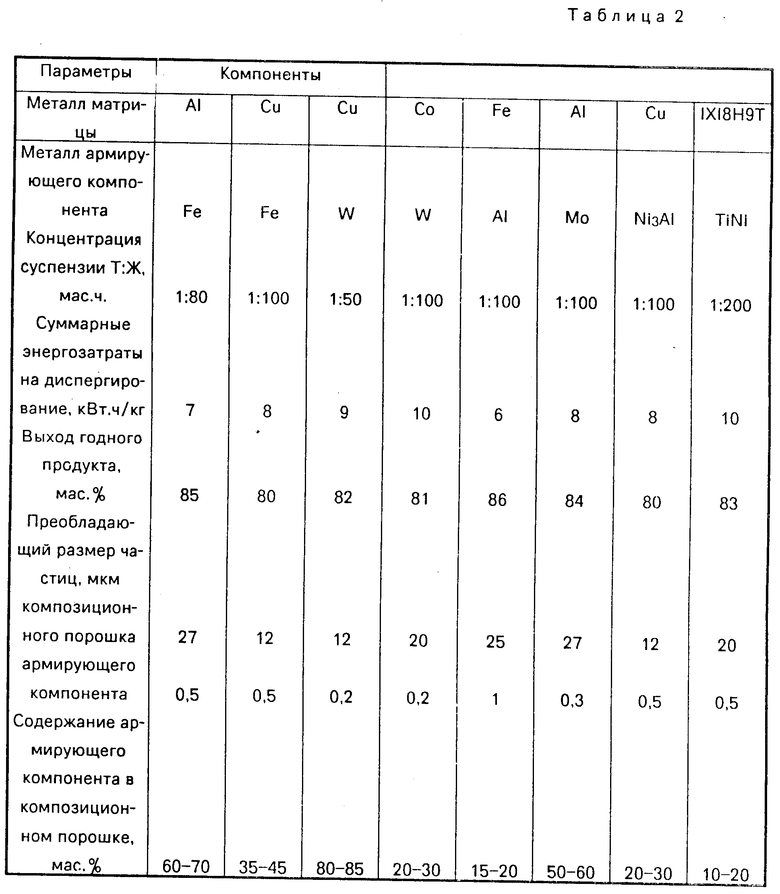

П р и м е р 2. Для получения композиционного порошка, состоящего из сферических частиц металлической матрицы с распределенными в ней ультрадисперсными частицами другого металла, берут гранулы этого металла, указанного в табл. 2 и осуществляют электроэрозионное диспергирование их в воде на той же установке, что и в примере 1, получая суспензию с концентрацией твердого вещества (порошка), указанной в табл. 1. От полученной суспензии отделяют седиментацией (отстаиванием) крупнозернистую фракцию с размерами частиц более 5 мкм. В оставшейся суспензии, состоящей из воды с взвешенным в ней высокодисперсным электроэрозионным порошком, осуществляют электроэрозионное диспегирование на той же установке гранул другого металла, указанного в табл. 2 и служащего матрицей. Образовавшийся композиционный порошок, выносимый потоком воды из реактора, отделяют от воды седиментацией (отстаиванием). При этом крупные частицы полученного композиционного порошка оседают на дно сосуда, а высокодисперсный порошок продолжает оставаться в воде во взвешенном состоянии. Воду сливают и используют повторно вместе с взвешенным в ней порошком. Осевший на дно сосуда композиционный порошок высушивают в токе воздуха. В результате получают композиционный порошок, состоящий из сферических частиц металлической матрицы с вкрапленными в нее более мелкими частицами армирующего компонента, также имеющими сферическую форму. Массовое соотношение металла матрицы и металла армирующего компонента в полученном порошке, определенное по измерениям площадей сечений их на шлифах, приведено в табл. 2, в которую сведены результаты экспериментов.

Таким образом, при использовании предложенного способа упрощается технологический процесс за счет исключения специальных операций расплавления металла матрицы в печи, операций расплавления и испарения материала армирующего компонента в другой печи, операций по обеспечению дутья инертным газом с предварительным введением в него паров металла, операций распыления расплава с помощью форсунки и за счет совмещения операций расплавления и распыления металла матрицы в одной операции электроэрозионного диспергирования; повышается безопасность и улучшаются условия труда за счет исключения из технологии высокотемпературных печей и тиглей с расплавленным металлом, исключения необходимости испарения больших объемов металла и введения их паров в струю газа, исключения запыленности помещений за счет перехода от газообразной охлаждающей среды к жидкой, адсорбирующей пыль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

| Способ получения алюминиевого нанопорошка | 2015 |

|

RU2612117C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2004 |

|

RU2280718C2 |

| Способ получения магниточувствительного электрографического проявителя | 1984 |

|

SU1190350A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения композиционных металлических порошков с использованием физических процессов. Оно позволяет упростить технологический процесс, а также повысить безопасность и улучшить условия труда. При получении композиционного порошка расплавлением и распылением металла матрицы в охлаждающую среду, содержащую частицы армирующего компонента, расплавление и распыление осуществляют электроэрозионным диспергированием металла в диэлектрической жидкости, используемой в качестве охлаждающей среды. При этом введение частиц армирующего компонента в охлаждающую жидкость осуществляют электроэрозионным диспергированием в ней материала армирующего компонента. 1 з.п. ф-лы, 2 табл.

| Способ получения металлических порошков | 1974 |

|

SU500902A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-30—Публикация

1986-07-09—Подача