Изобретение относится к производству теплоизоляционных изделий и заливочных масс, применяемых для утепления и гидроизоляции совмещенных кровель, ограждающих конструкции, гидро- и теплоизоляции промышленных холодильников, трубопроводов при прокладке тепловых сетей и другого технологического оборудования.

Целью изобретения явЗгяется упрощение технологии изготовления, снижение стоимости и утилизации отходов

Способ осуществляют следующим образом.

В подогреваемый смеситель загружают битумное связующее и доводят температуру до 185-215 С. В расплавленный битум вводят отходы кожевен- но-обувной промышленности, и при вращении лопастей в течение 1-2 мин они расплавляются. В смеситель вводят вспученный перлитовый песок и всю смесь перемешивают.

Полученную смесь укладывают в форму или засьшают в виде монолитного массива и поверхность разравнивают или укатывают. После остывания уложенной смеси теплоизоляционный материал готов к эксплуатации.

Пример 1. В подогреваемый смеситель загружают 6 мае. % битума марки БН-50/50 (ГОСТ 6617-76) и доводят температуру в смесителе до 15 С. Через 1 мин битум расплавляется и в него вводят отход кожевенно-обувно промышленности в количестве 54 мас.% При вращении лопастей смесителя резиновая крошка через 2 мин растворяется. В смеситель вводят 40,0 мае. % вспученного перлитового песка (ГОСТ 10332-83) и емееь перемешивают в течение В мин.

Полученную маесу укладывают в формы, разравнивают и слегка укатывают, После остывания уложенной массы образцы подвергают физико-механически иепытаниям.

Физико-механичеекие характеристики теплоизоляционного материала пое- ле раепалубки: плотноеть 200 кг/м , прочноеть при сжатии 0,12 Ша, теп- лопроводноеть 0,075 ВТ (мК), влаж- ноеть 4% по объему, водопоглощение 4% по объему.

Пример 2. Технология изготоления материала такая же, как в при- мере 1, только берут битум марки БН 70/30 (ГОСТ 6617-76) и загружают

5

0

5 о

Q

5

6,5 мае. %,резиновой крошки загружают 38 мае. %, вспученного перлитового песка (ГОСТ 10832-83) - 35,5 мас.%. Температуру в смесителе доводят до 190°С.

Физико-механические характеристики теплоизоляционного материала после раепалубки: плотноеть 230 кг/м, прочноеть при ежатии 0,16 МПа, теп- лопроводноеть 0,07 Вт/мК), влажноеть- 4% по объему, водопоглощение 4% по объему.

Пример 3. Технология изготовления материала такая же, как в примере 1, только, битум берут марки БН-90/10 (ГОСТ 6617-76) и загружают 7,0 мае.%, резиновой крошки загружают 62,8 мае.%, вспученного перлитового пеека (ГОСТ 10852-83) - 30,2 мае.%, Температуру в емееителе доводят до 215°С.

Физико-механичеекие характериети- ки теплоизоляционного материала пое- ле раепалубки: плотноеть 300 кг/м , прочноеть при ежатии 0,24 МПа, теп- лопроводноеть 0,082 ВТ/(мК), влажноеть 4% по объему, водопоглощение 4% по объему.,

Температура разогрева битумного связующего.назначена на основании следующих данных. Нижний предел установлен исходя из начала плавления отходов кожевенно-обувной промьшшен- ности, который наступает при 185°С. Верхний предел ограничен температурой вепьш1ки нефтяных етроительных битумов, который для марки БН 70/30 наступает при 220 С.

Предельное количество битумного связующего взято на оеновании следующих еоображений. Битума менее 5 мае.% недоетаточно для раеплавления отходов кожевенно-обувной промьшшен- ноети, в результате чего резко ени- жаютея физико-механичеекие характе- риетики, оеобенно прочноеть при ежатии. Более 7 мае. % битумного евязу- ющего брать неэффективно. Количество отходов менее 54 мае.% недоетаточно для равномерного обволакивания вепу- ченного перлитового пеека, а коли- чеетво более 62.8 мае.% приводит к резкому повьш1ению плотноети материала и ухудшению теплопроводноети.

Таким образом, при иепользовании предлагаемого епоеоба упрощаютея тех- нологичеекие процеееы изготовления теплоизоляционного материала: отпадает необходимость смачивать резиновую крошку в креозотовом масле, дополнительно подогревать вспученный перлитовый песок до 90-150°С, вводить в смесь фенолформальдегид- ную смолу, снижается стоимость изготовления материала за счет упрощения технологии изготовления и исключения стоимости отдельных материалов (фенолформальдегидной смолы, креозотового масла), а также за счет применения резиновой крошки, взятой как отход промышленности, что позволяет-утилизировать отходы, в частности, кожевенно-обувной и резиновой промьлпленности,

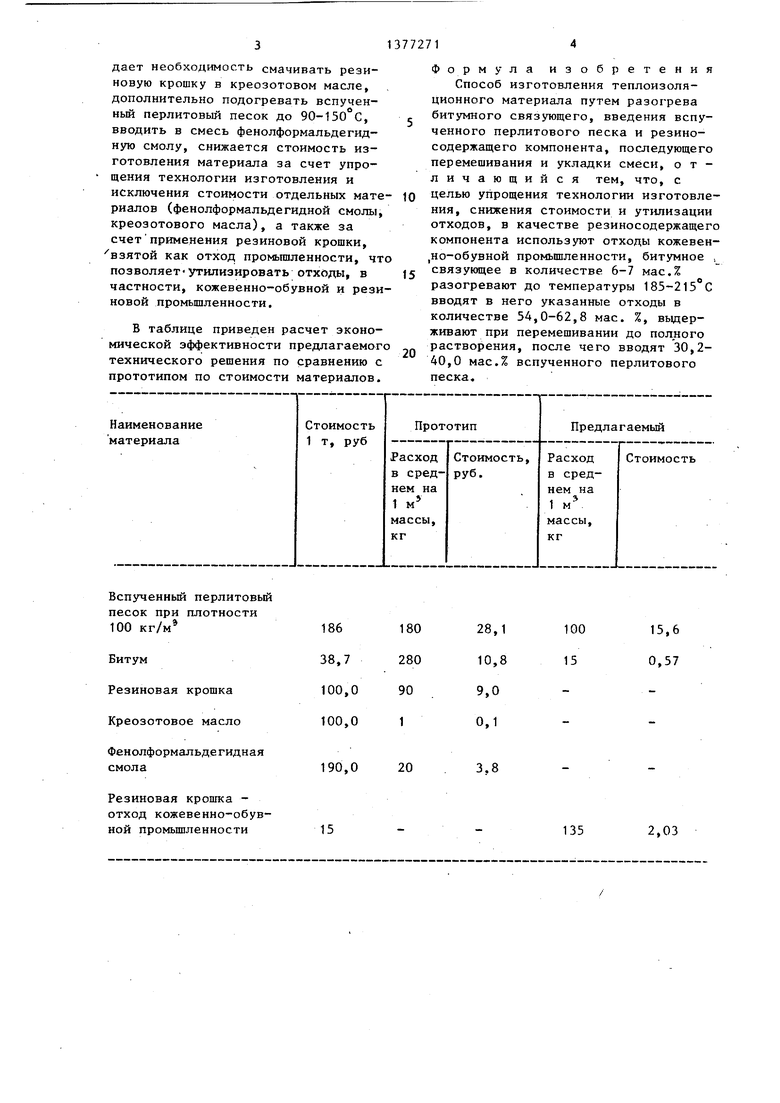

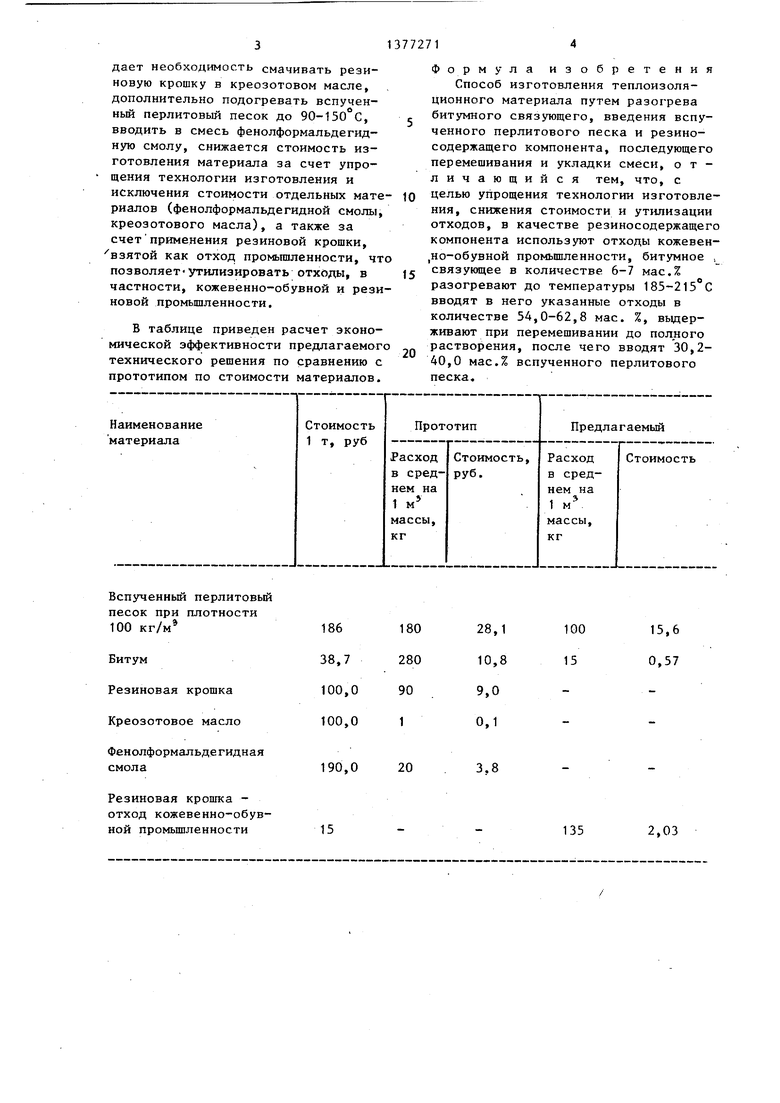

В таблице приведен расчет эконоической эффективности предлагаемого технического решения по сравнению с рототипом по стоимости материалов.

13

377271 Ф

10

15

20

ормула изобретения

Способ изготовления теплоизоляционного материала путем разогрева битумного связующего, введения вспученного перлитового песка и резино- содержащего компонента, последующего перемешивания и укладки смеси, отличающийся тем, что, с целью упрощения технологии изготовления, снижения стоимости и утилизации отходов, в качестве резиносодержащего компонента используют отходы кожевен- ,но-обувной промьш1ленности, битумное , связующее в количестве 6-7 мас.% разогревают до температуры 185-215 С вводят в него указанные отходы в количестве 54,0-62,8 мае. %, выдерживают при перемешивании до полного растворения, после чего вводят 30,2- 40,0 мас.% вспученного перлитового песка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для рулонных материалов | 1982 |

|

SU1047939A1 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2307139C1 |

| Состав для получения рулонного изоляционного материала | 1979 |

|

SU857191A1 |

| Теплоизоляционная композиция | 1978 |

|

SU729171A1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| Способ получения массы для теплоизоляции труб | 1986 |

|

SU1447784A1 |

| ВЯЖУЩЕЕ (ПОЛИЭТИЛЕН-ГУДРОНОВОЕ ВЯЖУЩЕЕ С РЕЗИНОВОЙ КРОШКОЙ - ПЭГВ-Р) ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2519214C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ВИБРОШУМОПОГЛОЩАЮЩЕГО ЛИСТОВОГО МАТЕРИАЛА | 2010 |

|

RU2452747C2 |

| ПОЛИМЕРНО-БИТУМНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2412223C2 |

Изобретение относится к производству теплоизоляционных изделий. Целью изобретения является упрощение стоимости и утилизация отходов. В смеситель загружают битум марки БН-50/50 (ГОСТ 6617-76) и доводят температуру в смесителе до 185°С. Через 1 мин битум растворяется, и в него вводят отходы кожевенно-обувной промышленности. При вращении лопастей смесителя отходы через 2 мин растворяются. В смеситель вводят вспученный перлитовый песок и смесь перемешивают в течение 8 мин. Полученную массу укладьшают в формы, разравнивают и слегка укатывают. После остьтания уложенной массы образгрл подвергают физико-механическим испытаниям. 1 табл. с б (Л

Вспученный перлитовый песок при плотности 100 кг/м

Битум

Резиновая крошка

Креозотовое масло

Фенолформальдегидная смола

Резиновая крошка - отход кожевенно-обувной промьш1ленности

100 15,6 15 0,57

135

2,03

| Теплоизоляционная композиция | 1978 |

|

SU729171A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-02-28—Публикация

1985-07-11—Подача