Изобретение относится к производству строительных материалов, а именно к способу изготовления теплоизоляционной массы на основе битума для изолирования теплопроводов, проложенных канальным и бесканальным способами.

Цель изобретения - сншсение усадки и устранение трещинообразования.

Для приготовления теплоизоляционной сырьевой смеси используют битум марки БН-Ш или BH-IV, вспученный перлитовый песок объемной массой 80- 120 кг/м фракции 0,05-3,5 мм, асбест хризотиловый 7-8 сорта (распушенный)} крошку резиновую - отход шиноремен- ной промьштенности гранулометрического состава, мас,%: от 0,005 до 0,1 мм 50-90, от 0,1 мм до 1,2 мм 1,0-50, цементную пыль - отход цементного производства - удельной поверхностью 2400-2700 г/см, которая не должна содержать комков посторонних включений. Не допускается попадание вла- ги в цементную пыль.

Способ осуществляется следующим образок.

Битум, нагретый до 180-185 с,. смешивают с резиновой крошкой в тече- нне 50 мин при постоянном перемешивании либо с периодическими.остановками на 3-5 мин. Затем битуморезино- ,вый расплав смепшвают в течение 45-50 с с сзгхим перлитом, распушен- ным асбестом и цементной пылью.

Теплоизоляционную смесь с температурой 160-170 С наносят на трубы методом засьтки (заливки) траншеи со смонтированным и испытанным в ней трубопроводом; При температуре теплоизоляционной смеси 80-1ZO C ее уплотняют в.траншее площадочным вибратором (50-60 кг) в течение 30-40 с через 1 ч 30 мин с момента засыпки .сме- си в траншею. При температуре смеси 120-160®С уплотнение не производят: смесь под силой собственного веса оплывает, заполняя все области под трубами. Нельзя использовать смесь С температурой менее 80 С. .

Предусмотрено нанесение теплоизоляционной смеси на трубы в заводских условиях шнековыми машинами, но толь ко на прямолинейные участки. Все криволинейные участки и сварные стыки труб теплоизолируются на месте строительства теплотрассы методом заливки

Тещюизоляционную смесь применяют преимущественно для теплоизоляции канальных и бесканальных теплопроводов в сухих грунтах и в грунтах средней влажности, работающих по температурному графику 150-70 С.

В теплоизоляционную смесь нецелесообразно вводить резиновую крошку с размерами гранул более 1,2 мм, так как значительно увеличивается время д евулканизации резины. В данной теплоизоляции положительный эффект достигается за счет перехода резиновой крошки в расплав битума, а недовулка низированная резиновая крошка дает отрицательный эффект.

При перемешивании битуморезиново- го вяжзпцего в течение 30-35 мин не происходит девулканизации крупных гранул резиновой крошки, верхний предел времени перемешивания и хранения расплава не указывается, так как свойства битуморезинового расплава не зависят от него.

После засыпки смеси в траншею температура смеси постепенно снижается, уменьшается ее эластичность.и после 1,5ч вибрирование не дает желаемого результата независимо от его продолжительности.

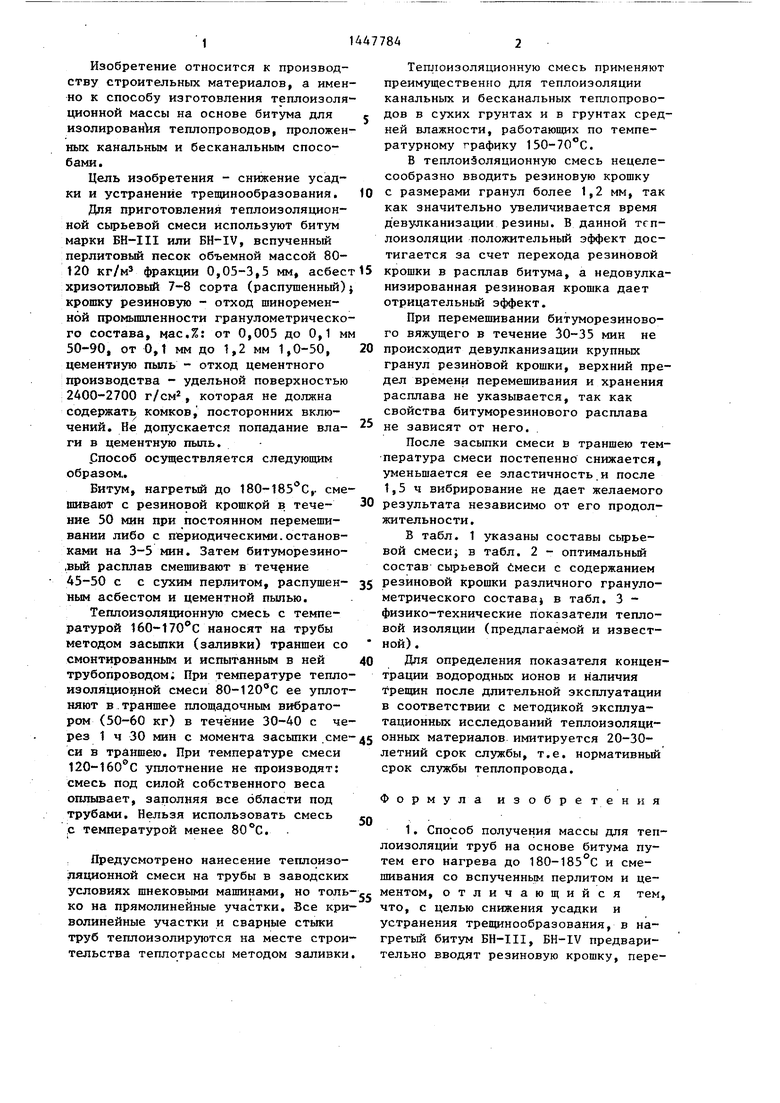

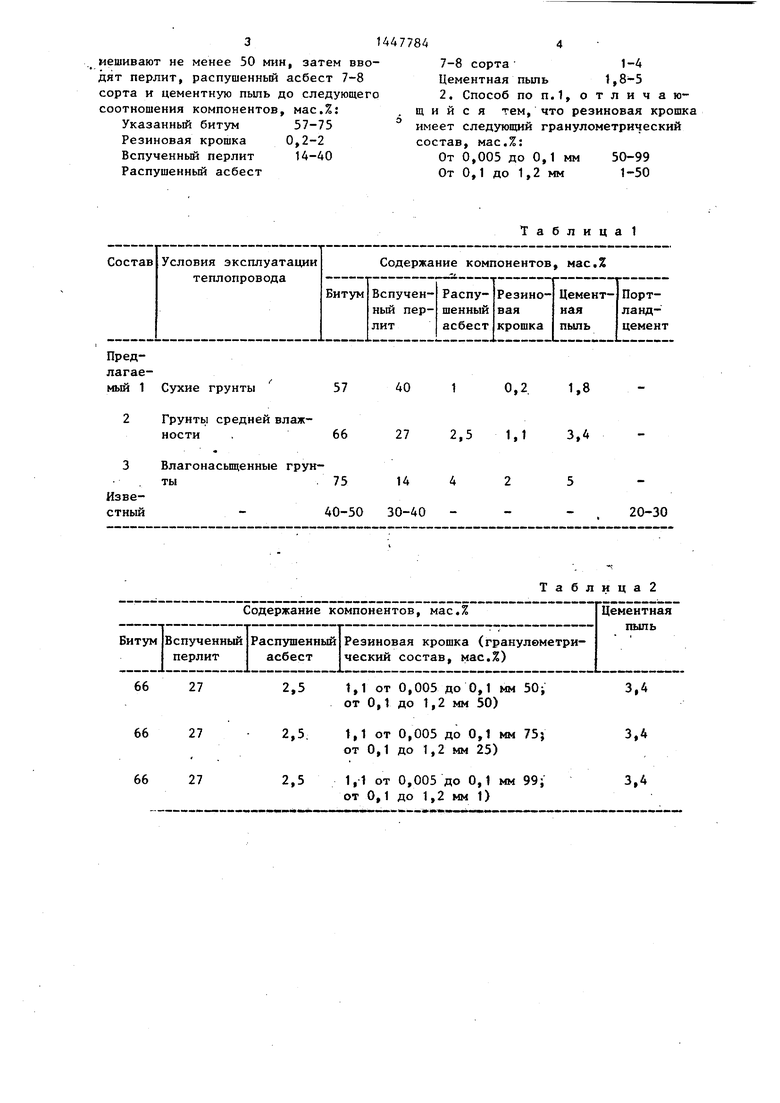

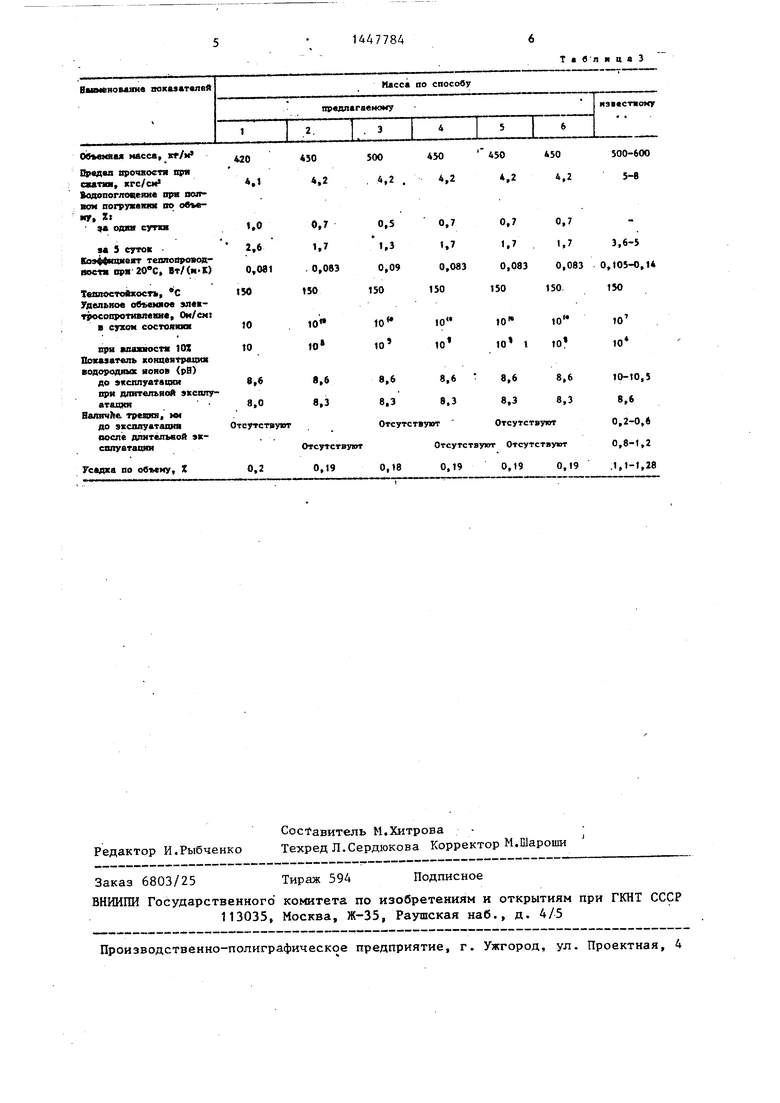

В табл. 1 указаны составы сырьевой смесиJ в табл. 2 - оптимальный состав сырьевой бмеси с содержанием резиновой крошки различного гранулометрического составаJ в табл. 3 - физико-технические показатели тепловой изоляции (предлагаемой и известной) .

Дпя определения показателя концентрации водородных ионов и наличия трещин после длительной эксплуатации в соответствии с методикой эксплуатационных исследований теплоизоляционных материалов имитируется 20-30- летний срок службы, т.е. нормативный срок службы теплопровода.

Формула изобретения

1. Способ получения массы для теплоизоляции труб на основе битума путем его нагрева до 180-185°С и смешивания со вспученным перлитом и цементом, отличающийся тем что, с целью снижения усадки и устранения трещинообразования, в нагретый битум БН-Щ, BH-IV предварительно вводят резиновую крошку, пере3144778 i

мешивают не менее 50 мин, затем вво- 7-8 сорта

дят перлит, распушенный асбест 7-8 сорта и цементную пыль до следующего соотношения компонентов, мас,%: Указанный битум 57-75 Резиновая крошка 0,2-2 Вспученный перлит 14-40 Распушенный асбест

7-8 сорта

1-4

Цементная пыль I,8-5 2. Способ по п.1, отличающий с я тем, что резиновая крошка имеет следующий гранулометрический состав, мас.%:

От 0,005 до 0,1 мм 50-99 От 0,1 до 1,2 мм 1-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса для покрытия теплопроводов | 1989 |

|

SU1766863A1 |

| Композиция для тепловой изоляции трубопроводов | 1982 |

|

SU1028651A1 |

| Теплоизоляционная масса | 1982 |

|

SU1057476A1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Теплоизоляционная масса | 1986 |

|

SU1447783A1 |

| Теплоизоляционная сырьевая смесь | 1986 |

|

SU1379291A1 |

| Теплоизоляционная композиция | 1978 |

|

SU729171A1 |

| Способ приготовления теплоизоляционной композиции | 1990 |

|

SU1765134A1 |

| ВЯЖУЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОЙ МАССЫ | 1972 |

|

SU324255A1 |

| Способ приготовления теплоизоляционной массы | 1987 |

|

SU1502542A1 |

Изобретение относится к производству строительных материалов, а именно к способу изготовления теплоизоляционной массы на основе битума для изолирования теплопроводов, проложенных канальным и бесканальным способами. С целью снижения усадки и устранения трещинообразрвания в способе получения массы для теплоизоляции труб в нагретый до 180-185 С битум БН-111,, BH-IV предварительно вводят резиновую крошку, перемешивают не менее 50 ъшн, затем вводят перлит, распушенный асбест 7-8 -сорта и цементную пьшь до следующего соотношения компонентов, мас.%: указанный битум 57-75J резиновая крошка 0,2- 2,0; вспученный перлит 14-40; .распушенный асбест 7-8 сорта 1-4; цементная пыпь 1,8-5,0, причем резиновая крошка имеет следующий гранулометрический состав, мас.%: от 0,005 до 0,1 мй 50-99j от 0,1 до .1,2 мм 1-50. Тепловая изоляция объемной массой 420-500 кг/м имеет прочность при сжатии 4,1-4,2 кгс/см, водопоглоще- ние при полном погружении по объему за 1 сут 0,5-1,0%, за 5 сут 1,3-2,6%, коэффициент теплопроводности 0,081- 0,09 Вт/м К); теплостойкость , уд. объемное электросопротивление в сухом состоянии 10 -10 Ом/см, при влажности 10% Ом/см; показатель концентрации водородных ионов (рН) до эксплуатации 8,6, при дли- тельной эксплуатации 8,0-8,3; усадка по объему 0,19-0,2%; не имеет трещин до и после длительной эксплуатации, 1 з.п, ф-лы, 3 табл. 5 4i 4 | 1 00 J

27 27 27

2,5 1,1 от 0,005 до 0,1 мм 50; от 0,1 до 1,2 мм 50)

2,5 t,1 от 0,005 до 0,1 мм 75; от 0,1 до 1,2 мм 25)

2,5 1,1 от 0,005 до 0,1 мм 99; от О,1 до 1,2 мм 1)

Таблица 1

Таблица2

3,4 3,4 3,А

т б л м ц а 3

| Теплоизоляционная композиция для трубопроводов | 1978 |

|

SU687054A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для тепло-гидроизоляции | 1977 |

|

SU660965A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-09-08—Подача