Изобретение относится к бумажной промышленности, а именно к автоматическому управлению процессами приготовления волокнистых суспензий сложного состава, размолу волокон,

Цель изобретения - повышение ка- . чества размола композиционной массы полуфабрикатов.

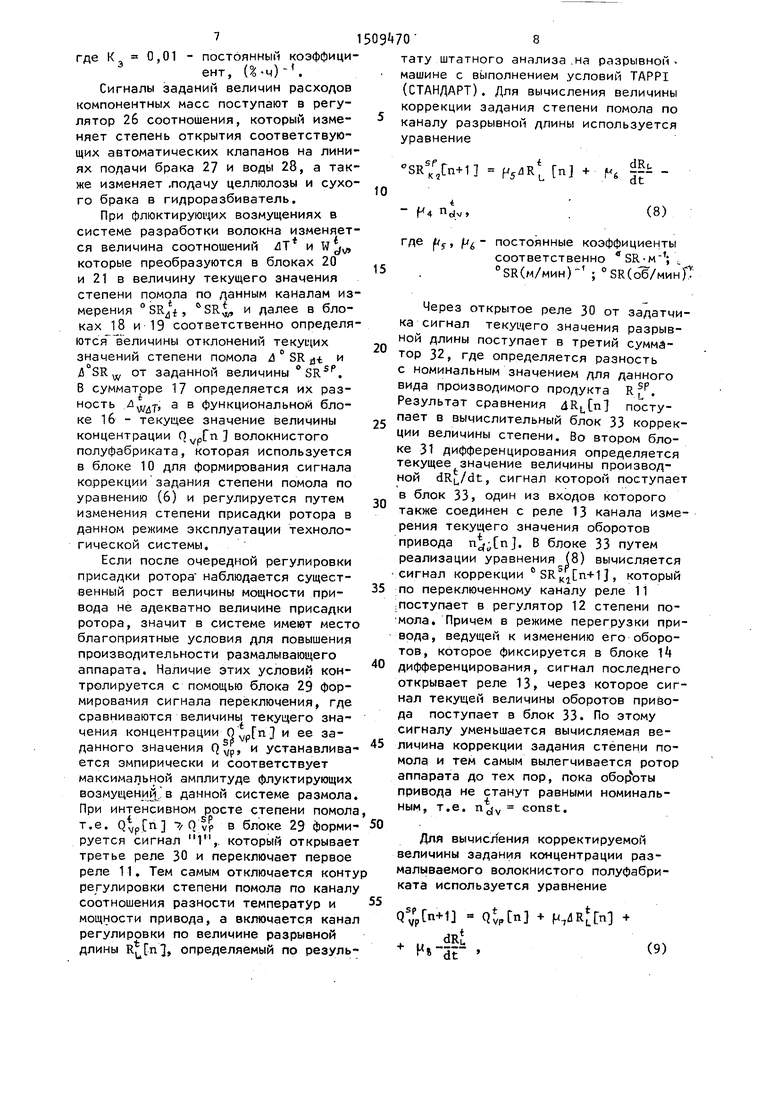

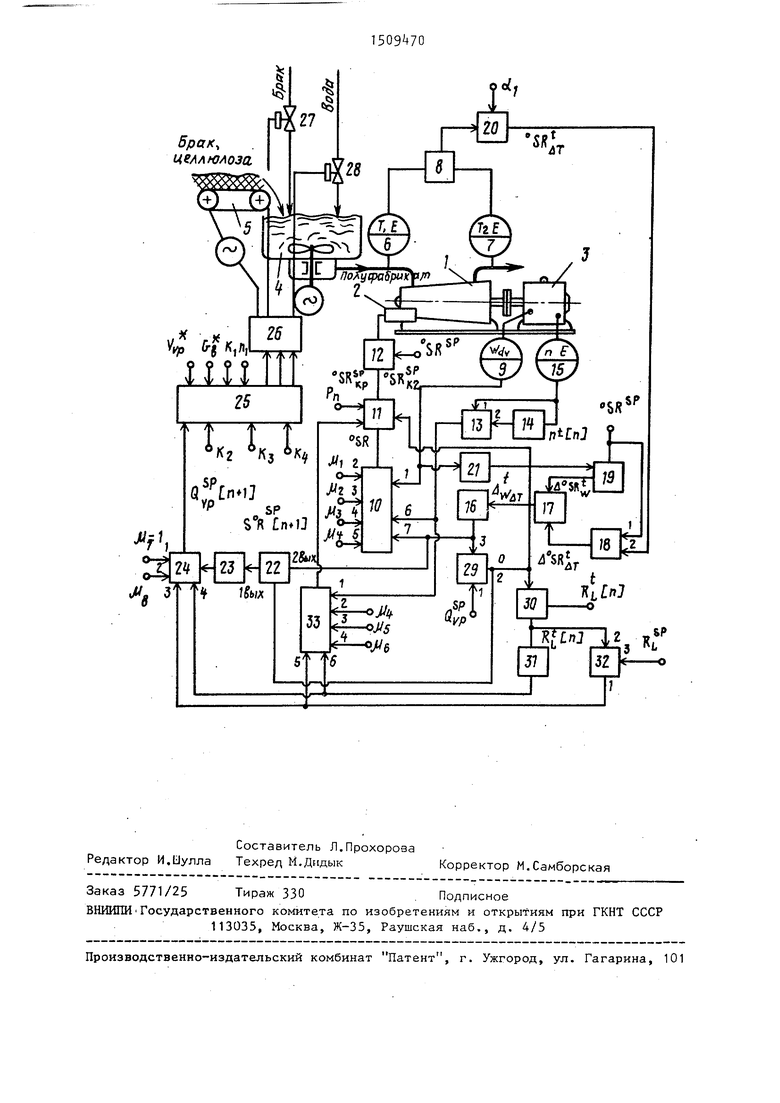

На чертеже представлена схема ав- таматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов,

Устройство содержит размалывающий аппарат. 1, устройство 2 присадки ротора и привод 3 размалывающего аппа31509

рата, гидроразбиватель , снабженный транспортером 5 подачи сухих полуфабрикатов, брака и линиями подзчи воды, суспензии брака в ванну гидро- разбивателл и размола с датчиками 6 (т,) и 7 () температуры массы, первый сумматор 8, измеритель 9 мощности привода, первый вычислительный блок 10 коррекции величины степени помола, первое реле 11, регулятор 12 степени помола с задатчиком, второе реле 13, первый блок дифференцирования 14, датчик 15 оборотов привода, блок 1б определения текущего значения концентрации волокнистых полуфабрикатов, второй сумматор 17, блоки 18 и 19 сравнения, блоки формирования текущего значения степени помола по разности температур 20 и мощности привода 21. Блок переключения, выполненный из клапана 22 и повторителя 23 блок 2k вычисления задающей концентрации, блок 25 задания расходов., компонентных масс, регулятор расхода жид- кого брака состоит из регулятора 26, автоматического клапана 27 подачи брака и клапана 28 подачи воды, блок 29 формирования сигнала переключения, третье реле 30, второй блок 31 диф- ференцирования, третий сумматор 32, второй вычислительный блок 23 коррекции величины степени помола.

Способом реализуются следующие операции: определяется величина степени помола по каналу разности температуры полуфабриката после гидроразбивателя и после размалывающего аппарата и по каналу мощности; определяется величина соотношения текущего значения концентрации полуфабриката и двух величин степени помола, которые определены по двум указанным каналам; измеряются обороты привода; измеряется мощность привода; определяется величина соот- ношения текущих значений концентрации полуфабриката, мощности и оборотов привода; пропорционально этой величине соотношения выполняется первая коррекция величины задания регулятора степени помола, который изменяет величину присадки ротора; определяется величина соотношения расходов компонентных масс в гидроразбиватель и текущего значения концентрации полу- фа бриката, объемов гидроразбивателя, его заполнения и содержания в нем волбкна брака; пропорционально данной величине соотношения регулируются

расходы воды, мокрого брака, сухого брака и целлюлозы в гидроразбиватеЛь измер;рется разрывная длина; определяется величина соотношения текущих значений разрывной длины, мощности и оборотов привода.

Устройство работает следующим образом.

Сигналы от датчиков 6 и 7 температуры полуфабриката после гидроразбивателя и после размола поступают в первый сумматор 8, где определяется разность температур Т Т - Т,, функционально связанная с текущим значением показателя степени помола °SR волокна. Сигнал от датчика 9 текущего значения потребляемой мощности приводом 3 размалывающего аппарата 1, тоже функционально связанной со степенью помола, поступает в первый вычислительный блок 10, в котором определяется величина первой коррекции °SR ц , Сп+1 J степени помола на каждом текущем шаге п+1 регулировки присадки ротора. Сигнал данной коррекции задания формируется путем реализации в блоке 10 уравнения

°3 ;Гп-И MiWJ/n +

dWdv dt

пЗ MsQvp

- И и ,

(1)

1, р, f/3 комплексные коэффициенты пропорциональности соответственно °SR кВт- ; °5К-кВт -с;

SR-%

SR

мин об

величина мощности;

- концентрация водной суспензии;

число оборотов привода.

Если сохраняется в техноло ичес- кой системе раннее установленное соотношение расходов компонентных масс в гидроразбиватель и существуют только флуктирующие возмущения, т.е. отсутствует сигнал коррекции степени помола по каналу оборотов электропривода, а изменения концентрации полуфабриката имеют малую амплитуду в пределах реализуемости за смет изменения присадки ротора, то сигнал °SRцДn+1 коррекция задания SR

степени помола через первое реле 11 поступает в регулятор 12 степени помола (типа ПР,3.21 или РП), в котором формируется сигнал величины изменения присадки ротора, которая изменяется с помощью устройства 2 присадки.

В этой ситуации сигнал текущего значения оборотов привода 3 блокируется с помощью второго реле 1-3, открывающим сигналом для которого является сигнал наличия величины произd п dv

водной ; формируемый в перdt

BOM блоке 14 дифференцирования (типа ПФ.1) по текущему значению скорости электропривода от датчика 15, Необходимая для расчета в блоке 10 величина текущего значения -концентрации волокнистого полуфабриката определяется в первом функциональном блоке 1б по зависимости

к, Л, expUKj/.O , (2) где К, - постоянный коэффициент,

SR

1

п постоянный коэффициент и показатель степени кусочной аппроксимации, безразмерные.

Сигнал текущего значения разности

WuT- wdv

° SR помола

. отклонении

величин степени помола волокнистого полуфабриката, определяемых по каналам разности температуры dT размалываемого полуфабриката и мощности привода Wfjv, формируется во втором сумматоре 17. Величины указанных

отклонений текущих значении степени

SR

SR

d-t каnoMOJia по данным налам от заданного значения определяются в соответствующих перво 18 и втором 19 блоках сравнения. Си|- налы величин текущих значений степени помола по каналам разности температур и мощности привода формируются в соответствующих втором 20 и третьем 21 однотипных функциональных блоках по зависимостям

(3) (4)

где ii , комплексные коэффициенты пропорциональности соот9 70

10

15

Сигнал величины текущего значения концентрации Q р волокнистого полуфабриката от блока 16 также поступает через клапан 22 и повторитель 23 во второе вычислительное устройство . В данной ситуации клапан 22 открыт и сигнал текущего значения Q Cn+lJ повторяется в блоке 23, а также повторяется в блоке 2k вычисления задающей концентрации и далее используется в блоке 25 задания для формирования сигналов задания трех величин расходов компонентных масс в гидро- разбиватель 4. Величина задания расхода брака в гидроразбиватель определяется по уравнению

К,,v:p.G;(Q ;tn+iib (5)

vp

G: где - объем заполнителя гидрораз- бивателя суспензии волокнистого полуфабриката, нормированное содержание волокна оборотного брака в объеме всего волокна, поставляемого в гидроразбива тель, %.

0,312; п 1,05 - постоянный коэффициент и показатель степени аппроксимации зависимости концентраций оборотного полуфабриката соответственно, (ч%) , безразмерные.

Величина задания расхода воды в гидроразбиватель вычисляется по уравнению

К.

V,VK,A, - vp

17 п ,

/ Qi;in-blf - А,).

(6)

где Л , Л

100; 3,212 -10-3

постоянные величины соответственно, %, безразмерные;

0

5

К, Кг

0,01; 320,5

- постоянные коэффициенты соответственно,

(-Ч)- , -М-З;

1,05 - показатель степени, безразмерный.

Величина задания расхода целлюлозы и сухого брака вычисляется по уравнению

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Система автоматизированного управления процессом в реакторе периодического действия | 1987 |

|

SU1497318A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматизированного управления процессом сульфатной варки целлюлозной массы в котле | 1986 |

|

SU1416580A1 |

Изобретение относится к бумажной промышленности, а именно к автоматическому управлению процессами приготовления волокнистых суспензий сложного состава и размола волокон. Цель изобретения - повышение эффективности управления процессом размола композиционной массы полуфабрикатов. В устройство автоматического управления процессом размола дополнительно введены первый и второй блоки коррекции величины степени помола, датчик оборотов, первый и второй блоки дифференцирования, блок задания расходов компонентных масс, блок вычисления задающей концентрации с блоком переключения, первый и второй блоки сравнения и второй и третий сумматоры. В процессе работы дополнительно определяют величину степени помола, величину соотношения текущего значения концентрации полуфабриката и двух измеренных величин степени помола. Измеряют мощность и число оборотов привода, определяют величину соотношения текущих значений концентрации полуфабриката мощности и оборотов привода. Затем определяют величину соотношения расходов компонентных масс полуфабриката и объемов гидроразбивателя. Определяют величину соотношения текущих значений величины разрывной длины волокон величины мощности и оборотов привода и дополнительно корректируют величину задания регулятора степени помола. Регулировку расходов компонентных масс производят пропорционально величинам фиксированного значения концентрации и разрывной длины до тех пор, пока не станут равны между собой предыдущие и последующие значения разрывной длины и оборотов привода. 2 с.п. ф-лы, 1 ил.

ветственно SR-кВт .

SR-T- cF:: n+1 K,V,(.11

- Gt),(7)

где К 0,01 - постоянный коэффици ент, (|.ч)-. Сигналы заданий величин расходов компонентных масс поступают в регулятор 26 соотношения, который изменяет степень открытия соответствующих автоматических клапанов на линиях подачи брака 27 и воды 28, а также изменяет лодачу целлюлозы и сухого брака в гидроразбиватель.

При флюктирующих возмущениях в системе разработки волокна изменяется величина соотношений ЛТ и W которые преобразуются в блоках 20 и 21 в величину текущего значения степени помола по данным каналам измерения ° SR/f , SR4, и далее в блоках 18 и 19 соответственно определя- ются еличины отклонений текущих значений степени помола 4 SR j-t и 4°SR от заданной величины ° . В сумматоре 17 определяется их разность , а в функциональной блоке 1б - текущее значение величины концентрации волокнистого полуфабриката, которая используется в блоке 10 для формирх5вания сигнала коррекции задания степени помола по уравнению (6) и регулируется путем изменения степени присадки ротора в данном режиме эксплуатации технологической системы.

Если после очередной регулировки присадки ротора наблюдается существенный рост величины мощности привода не адекватно величине присадки ротора, значит в системе имеют место благоприятные условия для повышения производительности размалывающего аппарата. Наличие этих условий контролируется с помощью блока 29 формирования сигнала переключения, где сравниваются величины текущего знамения концентрации и ее заданного значения , и устанавливается эмпирически и соответствует максимальной амплитуде флуктирующих возмущений. в данной системе размола. При интенсивном росте степени помола т.е. Qvpfn 7/О VP в блоке 29 формируется сигнал 1,. который открывает третье реле 30 и переключает первое реле 11. Тем самым отключается конту регулировки степени помола по каналу соотношения разности температур и мощности привода, а включается канал регулировки по величине разрывной длины , определяемый по результату штатного анализа .на разрывной машине с выполнением условий TAPPI (СТАНЛАРТ). Для вычисления величины коррекции задания степени помола по каналу разрывной длины используется уравнение

10

8к7,Сп+1 п +

U, dR. dt

Р4

(8)

где у, f/ - посто)1нные коэффициенты

; SR(об/минП

соответственно

о от /. . / -t

SR(м/мин)

0

5

0

Через открытое реле 30 от задатчи- ка сигнал текущего значения разрывной длины поступает в третий суммй- тор 32, где определяется разность с номинальным значением для данного вида производимого продукта Rf. Результат сравнения псэсту- пает в вычислительный блок 33 коррекции величины степени. Во втором блоке 31 дифференцирования определяется текущее значение величины производной , сигнал которой поступает

в блок 33, один из входов которого также соединен с реле 13 канала измерения текущего значения оборотов привода . В блоке 33 путем реализации уравнения 8) вычисляется

сигнал коррекции , который по переключенному каналу реле 11 поступает в регулятор 12 степени по- мола. Причем в режиме перегрузки привода, ведущей к изменению его оборотов, которое фиксируется в блоке Н дифференцирования, сигнал последнего открывает реле 13, через которое сигнал текущей величины оборотов приЁо- да поступает в блок 33. По этому сигналу уменьшается вычисляемая величина коррекции задания степени помола и тем самым вылегчивается ротор аппарата до тех пор, пока привода не станут равными номинальным, т.е. п - const.

Для вычисления корректируемой величины задания концентрации размалываемого волокнистого полуфабриката используется уравнение

55

+ +

H.-g

(9)

где f, постоянные коэффициенты соответственно, %., % (м/мин) .

в режиме переключения каналов сигнал 1 от блока 29 поступает в кла- пан 22, закрывает его и тем самым фиксирует в повторителе 23 последнее значение концентрации , сигнал данной величины поступает в вычислительный блок 24, где реализуется уравнение (8). Текущие значения величин ЛКц и в блоке 24 поступают от соответствующих блоков 31 и 32. Вычисленная в блоке 24 величина задающей концентрации поступает в блок 25, где путем реализации уравнений определяются новые, на данном шаге,регулировки и в данной ситуации резкого увеличения концентрации, значения заданий, расходов компонентных масс в гидроразбиватель которые поступают в регулятор 2б до тех пор, пока предыдущее и последующее значения разрывной длины не будут равны между собой.

Формула изобретения

0

0

5

ротов привода и в зависимости от отклонения измеренной величины от заданной корректируют величину задания регулятора степени помола, затем определяют величину соотношения расходов компонентных масс в гидроразбиватель и текущего значения .концентрации полуфабриката, объемов гидроразбивателя, его заполнения суспензией волокнистого полуфабриката и содержания в нем волокна брака и в зависимости от отклонения этой величины от заданной регулируют расход компо- , нентных масс в гидроразбиватель, определяют величину соотношения текущих значений величины разрывной длины волокон, величины мощности и оборотов привода и пропорционально этой величине дополнительно корректируют величину задания регулятора степени помола, а регулировку расходов компонентных масс производят пропорционально величине фиксированного значения концентрации и разрывной длины

0

5

0

5

0

5

до тех пор, пока не станут равны между собой предыдущие и последующие значения разрывной длины и оборотов привода.

-

задатмиком степени помола, блок формирования величин текущих значений степени помола по разности температур включен между выходом первого сумматора, входом задатчика комплекс ного коэффициента и вторым входом первого блока сравнения, а также введены три реле, причем первое реле подключено к задатчику уровня отсче- та, к третьему реле, к выходу первого блока коррекции величины степени помола и к входу регулятора степени помола, второй вход первого реле подключен к выходу второго блока коррек- ции величины степени помола, причем первый вход первого блока коррекции величины степени помола подключен к измерителю мощности привода, второй - пятый входы подключены к задатчикам постоянных величин, шестой вход подключен к второму реле и первому входу второго блока коррекции величины степени помола, второй - четвертый входы которого подключены к задатчикам постоянных величин, пятый вход подключен к первому входу третьего сумматора, а шестой вход через второй блок дифференцирования - к третьему реле и к второму входу третьего сум- матора, третий вход которого .соединен с задатчиками разрывной длины, датчик оборотов привода подключен к первому входу и через первый блок дифференци- .рования к второму входу второго реле

блок задания расходов компонентных

о

5

масс подключен к задат.чикам постоянных коэффициентов, степени помола, . объема заполнения гидроразбивателя и содержания волокна оборотного брака, к регулятору расхода жидкого брака и к выходу блока вычисления задающей концентрации, первый и второй входы которого подключены к задатчикам постоянных коэффициентов, третий вход - к первому входу третьего сумматора, . четвертый вход - к шестому входу второго блока коррекции величины степени помола, а также введены блок определения текущего значения концентрации волокнистых полуфабрикатов, блок формирования текущего значения степени помола по мощности привода, блок формирования сигнала переключения, первый вход которого подключен к задатчику концентрации, второй вход соединен с первым выхо- дом блока переключения, второй выход которого подключен к седьмому, входу первого блока коррекции величины степени помола, к третьему входу блока формирования сигнала переключения и к выходу блока определения текущего значения концентрации волокнистых полуфабрикатов, вход которого подключен к выходу второго сумматора, блок формирования текущего значения степени помола по мощности привода включен между вторым входом второго блока Сравнения и выходом измерителя мощности привода.

5рак, целлюлоза.

J 3

,ri кГ

int

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-09-23—Публикация

1986-06-23—Подача