сл

00

00 00

со

05

Изобретение относится к области очистки газовых потоков и может быть использовано для очистки вентиляционных выбросов и технологических газов от пыли при высокой влажности газовых потоков, наличии смолистых веществ и может найти применение в химической, металлургической и других отраслях промышленности.

Цель изобретения - повьппение производительности, компактности аппарата и эффективности очистки газа.

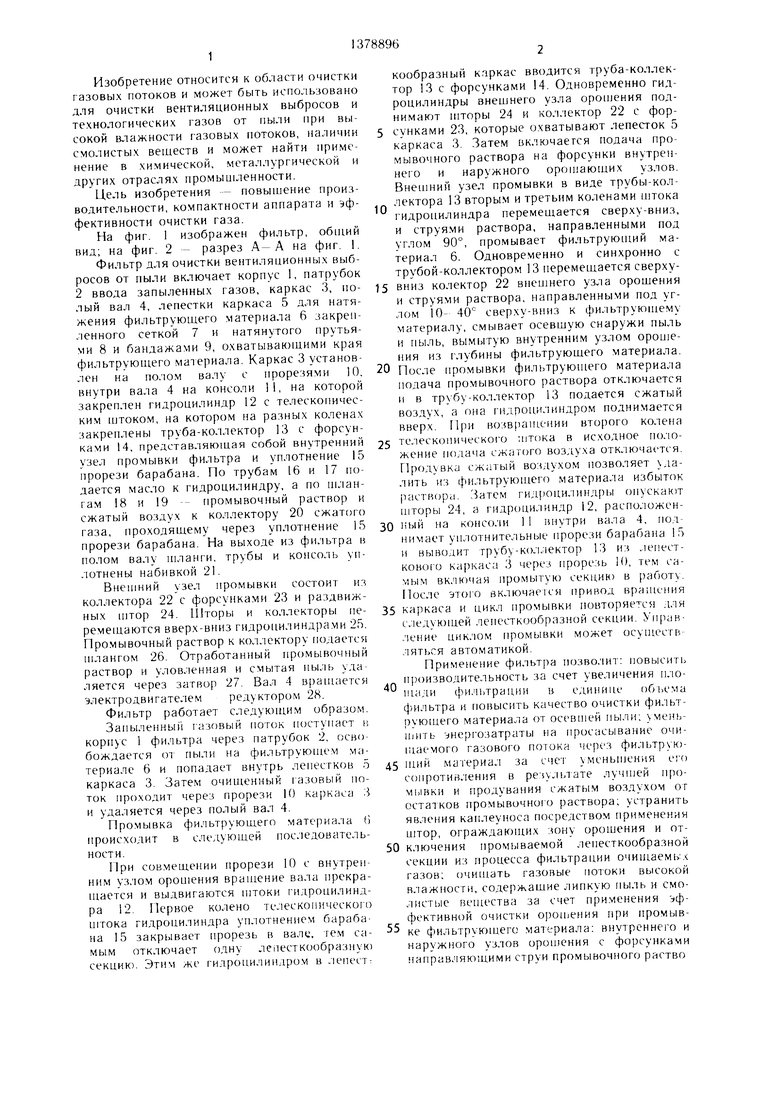

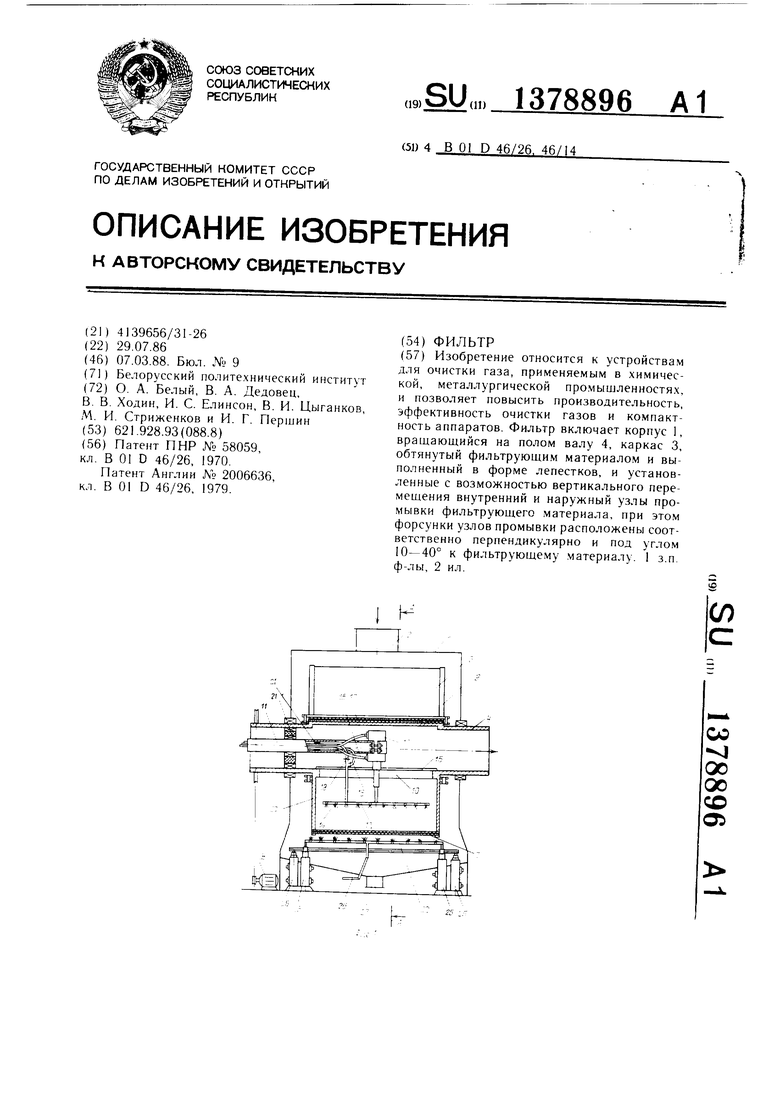

На фиг. 1 изображен фильтр, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Фильтр для очистки вентиляционных выбросов от пыли включает корпус 1, патрубок 2 ввода запыленных газов, каркас 3, полый вал 4, лепестки каркаса 5 для натяжения фильтрующего материала 6 закрепленного сеткой 7 и натянутого прутьями 8 и бандажами 9, охватывающими края фильтрующего материала. Каркас 3 установлен на полом валу с прорезями 10, внутри вала 4 на консоли II, на которой закреплен гидроцилиндр 12 с телескопическим щтоком, на котором на разных коленах закреплены труба-коллектор 13 с форсунками 14, представляющая собой внутренний узел промывки фильтра и уплотнение 15 прорези барабана. По трубам 16 и 17 подается масло к гидроцилиндру, а по шлангам 18 и 19 -- промывочный раствор и сжатый воздух к коллектору 20 сжатого газа, проходящему через уплотнение 15 прорези барабана. На выходе из фильтра в полом валу 1планги, трубы и консоль уплотнены набивкой 21.

Внешний узел промывки состоит из коллектора 22 с форсунками 23 и раздвижных щтор 24. IIlTOpt и коллекторы перемещаются вверх-вниз гидроцилиндра.ми 25. Промывочный раствор к коллектору подается шлангом 26. Отработанный промывочный раствор и уловленная и смытая пыль удаляется через затвор 27. Вал 4 в)ащается электродвигателем редуктором 28.

Фильтр работает следуюп им образом.

Запыленный г-азовый поток псктупает и корпус 1 фильтра через патрубок 2, освобождается О1 пыли на фильтруюпк м материале 6 и попадает внутрь лепестков 5 каркаса 3. Затем очищенный газовый поток проходит через прорези 10 каркаса 3 и удаляется через полый вал 4.

Промывка фильтрующего материала Si происходит в следующей последовательности.

При совмещении прорези 10 с внутренним узлом ороп1ения вращение вала ирекра- П1аетея и выдвигаются штоки гидроцилиндра 12. Первое колено те.ческопнческог о иггока гидроцилиндра уплотнением барабана 15 закрывает прорезь в вале, тем самым отключает одну лепесткообразную секцию. Этим же гидроцилиндром в .лепестг

кообразный каркас вводится труба-коллектор 13 с форсунками 14. Одновременно гидроцилиндры внещнего узла opoпJeния поднимают Н1торы 24 и коллектор 22 с фор- 5 сунками 23, которые охватывают лепесток 5 каркаса 3. Затем включаегся подача промывочного раствора на форсунки внутреннего и наружного ороп1аю цих узлов. Внешний узел промывки в виде трубы-коллектора 13 вторым и третьим коленами штока гидроцилиндра перемеп1ается сверху-вниз, и струями раствора, направленными под углом 90°, промывает фильтрующий материал 6. Одновременно и синхронно с трубой-коллектором 13 перемещается сверху5 вниз колектор 22 внешнего узла орошения и струями раствора, направленными под углом 10- 40° сверху-вниз к фильтрующему материалу, смывает осевшую снаружи пыль и пыль, вымытую внутренним узлом орошения из глубины фильтрующего материала.

0 После промывки фильтрующего материала подача промывочного раствора отключается и в трубу-коллектор 13 подается сжатый воздух, а она гидроцилиндром поднимается вверх. При возвращении второго колена

5 телескопического штока в исходное гкхло- жение подача сжатого воздуха отк.чючается. Продувка сжатый воздухом позволяет да- лить из ({ ильтрующего материала избыток растворе. Затем гидроцилиндры оиускают шторы 24, а гндроцилиндр 12, распо,:южен0 1 :ый на консоли 1 1 внутри вала 4, поднимает уплотнительные прорези барабана 15 и выводит трубу-кол;1ектор 13 из лепест- KOBOi o каркаса 3 через прорезь 10, тем самым включая промытую секцию в )аботу. После этого включается привод вращения

5 каркаса и цикл промывки повторяе- -ся .чля следующей лепесткообразной секции. Управ- .чение циклом промывки может осушеств ляться автоматикой.

Применение фильтра позволит: повысить производительность за счет увеличения площади фильтрации в единице объема 4)ильтра и повысить качество очистки фильтрующего материала от осевшей ныли; уменьшить энер1-озатраты па просасывание очищаемого газового потока через фильтрую5 1ЦИЙ ма 1 ериа. 1 за сче 1 уменьп ения его сопротивления в резулыате лучшей промывки и продувания сжатым воздухом от ocTaiKOB промывочною раствора; устранить явления каплеуноса посредством применения штор, ограждающих зону орошения и от0 ключения промываемой лепесткообразной секции из процесса фильтрации очищаемых газов; очищать газовые потоки высокой влажности, содержащие липкую пыль и смолистые вещества за счет применения эффективной очистки ор011 ения при промыв5 ке фильтрующего ма1ериала: внутреннего и наружного узлов оро11.1ения с форсунками направляющими струи промывочного раство

pa под определенными углами и последующей продувке остатков раствора и пыли сжатым воздухом.

Формула изобретения

1. Фильтр для очистки вентиляционных выбросов от пыли, содержащий корпус с установленным на полом валу вращающимся каркасом, обтянутым фильтрующим материалом, внещний и внутренний узлы промывки с форсунками, отличающийся тем, что, с целью повышения производительности, компактности аппарата и эффективности очистки, фильтр снабжен коллектором сжато

го воздуха, соединенным с внутренним узлом промывки, каркас выполнен в форме лепестков, при этом внутренний и внеп:- ний узлы промывки установлены с возможностью вертикального перемещения, а вал выполнен с прорезями по образующей, расположенными против лепестков.

2. Фильтр по п. 1, отличающийся тем, что он снабжен щторами, установленными с воз.можностью вертикального пере.ме- щения снаружи нижнего лепестка, при этом форсунки внутреннего и внешнего узлов промывки расположены соответственно перпендикулярно и под углом 10-40° к фильтрующему материалу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| ФИЛЬТР ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2050941C1 |

| ФИЛЬТР ВОЛОКНИСТЫЙ | 2011 |

|

RU2465037C1 |

| АВТОМАТИЗИРОВАННАЯ ЦЕНТРИФУГА КИСЛОТООТЖИМА ДЛЯ ПРОИЗВОДСТВА НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2020 |

|

RU2746866C1 |

| ГИДРОМАГНИТНЫЙ ГАЗООЧИСТИТЕЛЬ | 2014 |

|

RU2568982C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2519423C1 |

| Способ очистки рабочих поверхностей технологического оборудования | 2020 |

|

RU2761817C1 |

| Устройство для очистки отходящих газов и регенерации тепла | 1990 |

|

SU1760250A1 |

Изобретение относится к устройствам для очистки газа, применяемым в химической, металлургической промышленностя.х, и позволяет повысить производительность, эффективность очистки газов и компактность аппаратов. Фильтр включает корпус 1, вращающийся на полом валу 4, каркас 3, обтянутый фильтрующим материалом и выполненный в форме лепестков, и установленные с возможностью вертикального перемещения внутренний и наружный узлы промывки фильтрующего материала, при этом форсунки узлов промывки расположены соответственно перпендикулярно и под углом 10-40° к фильтрующему материалу. 1 з.п, ф-лы, 2 ил. ю

( Лактор (. На г|) Зака i (iij.4;(i

К|)|)рект1)р Л. I Iii.iMiu In.uincnoi(.(нчавитс. И) . Зк) Ti Xpc. И- l it pec ( и ра/к ti-t ВИНИПИ Гос ларспн-иноги комитета (( по ae.iaM н:«)бре1чЧ1ий и О:к; Ы1им

1 130.35,-Москва. Ж - 3.5. Раушская наб., л. -l/o 11р()и:5волстнеин)-по. Шграфи пч К прслприятни. г, Ужгород, ул Проектная. 4

ФШ.2

К|)|)рект1)р Л. I Iii.iMiuiiKi) In.uincnoi

| Паровоз с конденсацией пара | 1939 |

|

SU58059A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТРЕХРЕЖИМНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ АВТОМОБИЛЬНОГО ДИЗЕЛЯ | 1991 |

|

RU2006636C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1986-07-29—Подача