00

to

а

С5

Изобретение относится к промышленности строительных материалов и мю- жет использоваться при изготовлении ангидритовых вяжущих,

Цель изобретения - повышение механической прочности.

. По предлагаемому способу используют цитрогипс -отход производства лимонно кислоты, содержащий 95-96 мас.% ди- гидрата сульфата кальция. Продукт обжига при 400-420 С имеет следующий химический состав, мас,%: СаО 38,4; S04 57,45; SiO 0,70; , 1,75; MgO 0,62, п.п.п. 1,08, а также вул- канический шпак - пористую и сыпучую породу, состоящую из вулканического стекла основного состава.

Химический состав обработанного кислотой и обожженого при 400-420 С вулканического шлака следующий,мас.%: SiOi 53,63; , 17,20; , 6,70; TiOi 1,25; СаО 4,40; MgO 2,65; SO, 1,80; 4,13; KzO 2,25; п.п.п. 5,99.

Кроме того, используют серную кислоту техническую.

Методика подготовки сырьевых материалов следующая.

Исходный цитрогипс предваритель- но высушивают в сушильном шкафу при 55-60°С в течение 6-7 ч, дробят, а затем подвергают обжигу при 400-420 С в течение 3-3,5 ч. Полученный продукт измельчают, пропускают через сито № 02 и вылеживают до стабили

5

5

0

5

0

зации свойств. Истинная плотность обожженного цитрогнпса 2,75-2,85 г/см, объемная насыпная масса 0,55-0,60 г/см . Измельченный шпак пропускают через сито № 014 и подвергают обработке 3-5%-ным раствором серной кислоты по ГОСТу. При этом отношении Ж:Т(1,0:3,0): 1 . Полученную смесь выдерживают в течение 1,5-2 ч при 55-70 С, удаляя после выдержки жидкую фазу. Полученный продукт подвергают обжигу в течение 3-3,5 ч при 400-420 С.

Способ осуществляет следующим образом.

Обожженный цитрогипс смешивают с приготовленным описанным методом активатором из вулканического щлака при соотношении компонентов 10:1- 32,3: 1.

Из приготовленной смеси приготавливают образцы размером 4-4-16 см для определения марки вяжущего (тесто нормальной густоты). Водопот- ребность вяжущего определяют по методике, стандартной для портландцемента по ГОСТу. Приготовленные балочки хранят в течение 28 сут в эксикаторах при 18-20 С и относительной влажности воздуха 60%. Затем образцы высущивают при 55-60 С в сушильном шкафу до постоянного веса и испытывают .

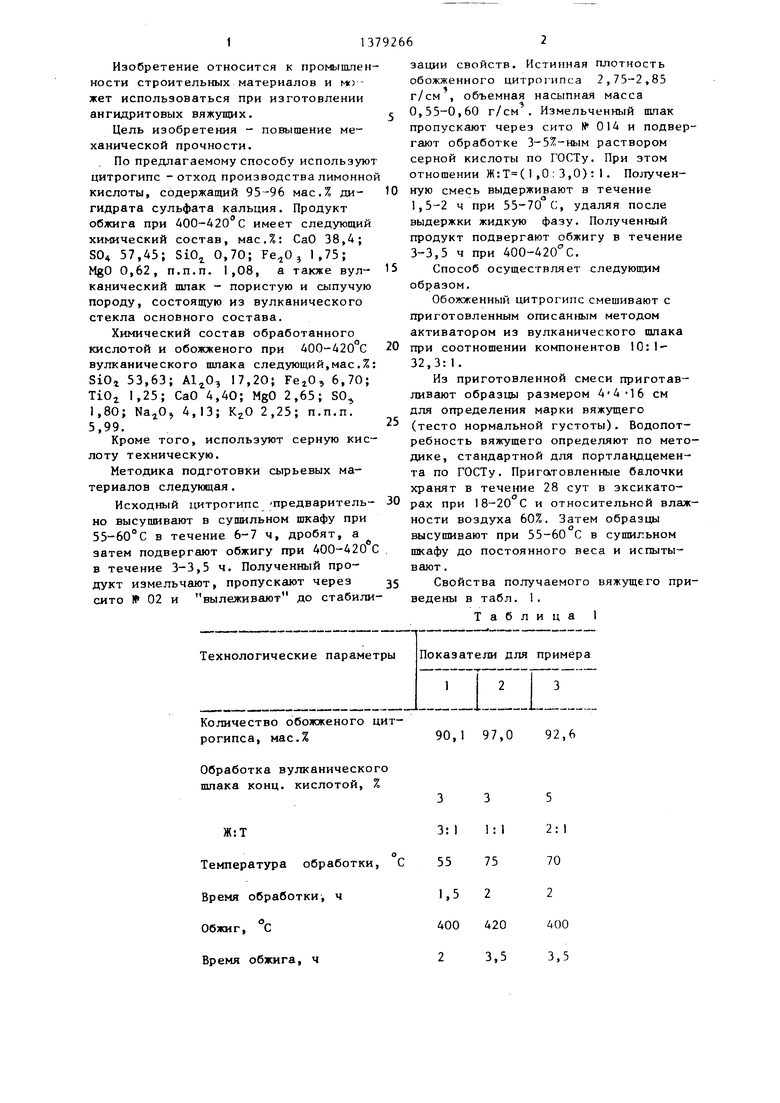

Свойства получаемого вяжуще го приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления выжущего | 1986 |

|

SU1359265A1 |

| Способ получения смешанного вяжущего | 1989 |

|

SU1673557A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ ЭНЕРГЕТИЧЕСКИХ УГЛЕЙ НА ГЛИНОЗЕМ И ГИПС | 1991 |

|

RU2027669C1 |

| АНГИДРИТОВОЕ ВЯЖУЩЕЕ ИЗ ГИПСОВОГО ОСАДКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2793092C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО | 2007 |

|

RU2371407C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО | 2007 |

|

RU2371406C2 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОГО ЦИТРОГИПСА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2693808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

Изобретение относится к про- 1 ыишенности строительных материалов и может использоваться при изготовлении ангидритовых вяжущих. Цель изобретения - повышение механической прочности. Способ получения ангидритового вяжущего включает смешение обожженного при 400-420 С цитрогип- са с вулканическим шлаком, предварительно обработанным в течение 1,5-2,0 ч 3-5%-ным водным раствором серной кислоты при жидкостно-твердом отношении от 1:1 до 3:1 и температуQ ре 55-75 С, причем вулканический шлак вводят в количестве 3,0-9,1 мас.%. Ангидритовое вяжущее имеет прочность 14,2-16,2 МПа. 2 табл. (О (Л

Количество обожженого цит- рогипса, мас.%

Обработка вулканического шлака конц. кислотой, %

Ж:Т

Температура обработки, Время обработки, ч Обжиг, С Время обжига, ч

90,1 97,0 92,6

Технологические параметры

Количество обработанного кислотой и обожженного вулканического шлака

Прочность, МПа

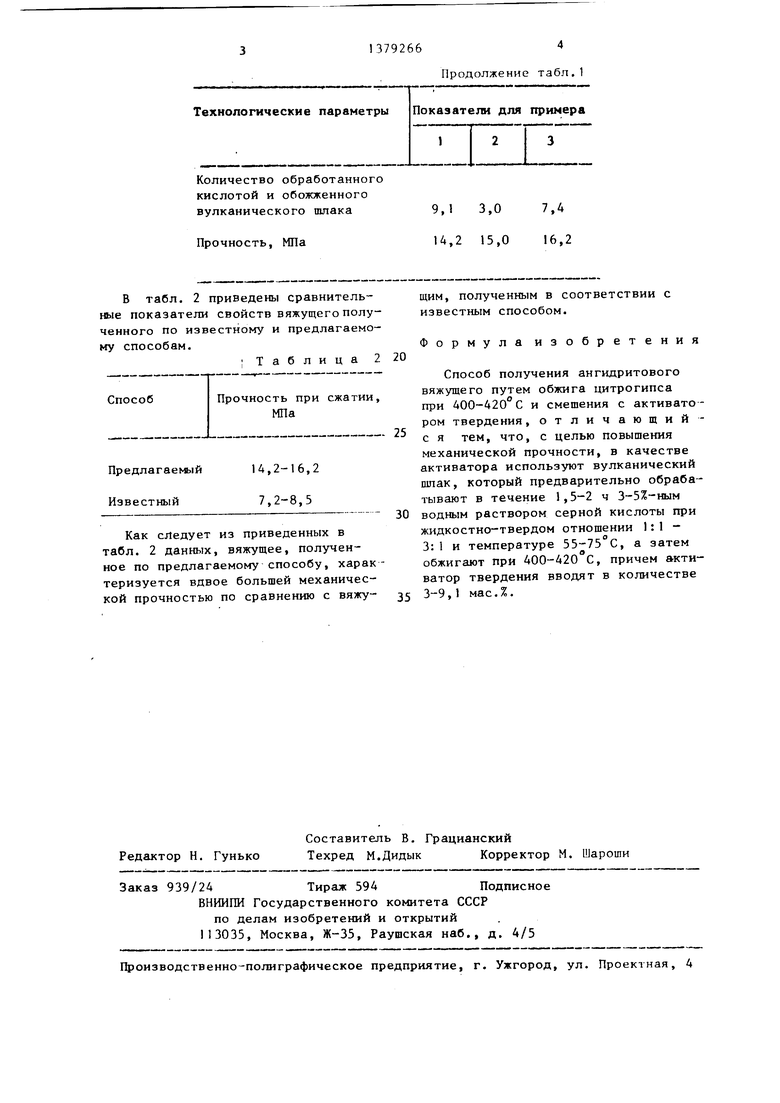

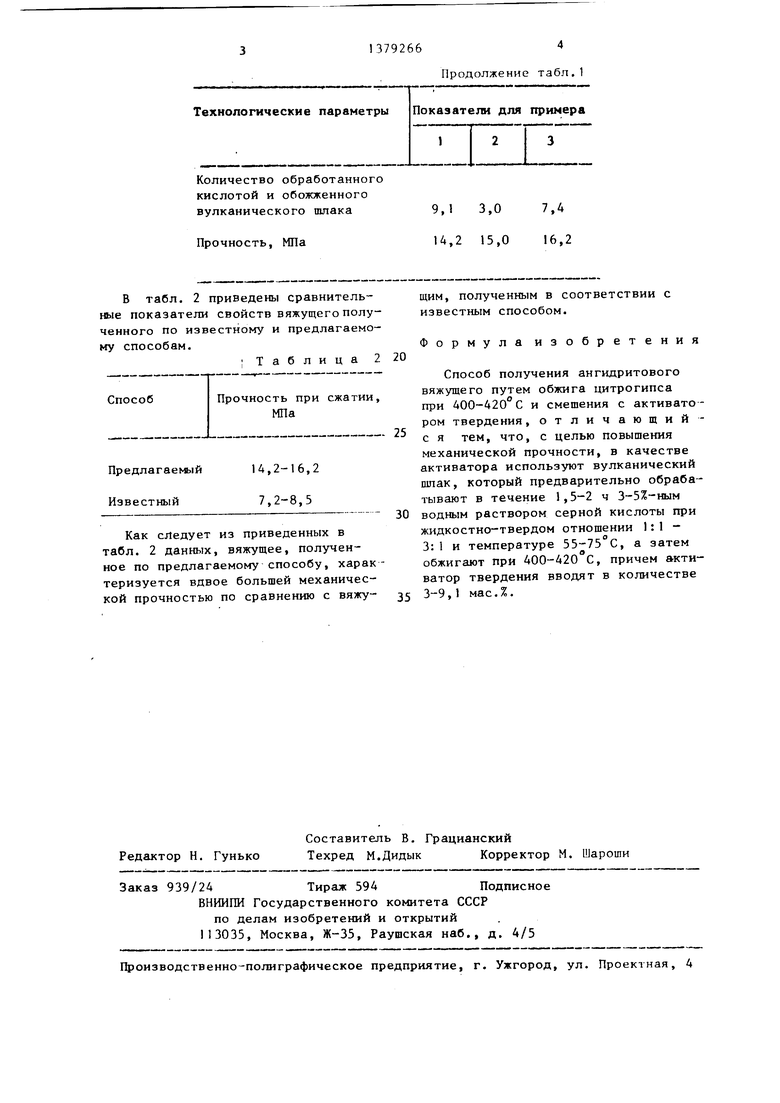

В табл. 2 приведены сравнительные показатели свойств вяжущего полученного по известному и предлагаемому способам.

Таблица 2

Способ

Прочность при сжатии, МПа

Предлагаемый Известный

14,2-16,2 7,2-8,5

Как следует из приведенных в табл. 2 данных, вяжущее, полученное по предлагаемому способу, харак теризуется вдвое большей механической прочностью по сравнению с вяжу13792664

Продолжение табл.1

Показатели для примера

..

9,1 3,0 7,4 U,2 15,0 16,2

щим, полученным в соответствии с известным способом.

Формула изобретения

Способ получения ангидритового вяжущего путем обжига цитрогипса при 400-420 С и смешения с активатором твердения, отличающий - с я тем, что, с целью повышения механической прочности, в качестве активатора используют вулканический шлак, который предварительно обрабатывают в течение 1,5-2 ч 3-5%-ным

водным раствором серной кислоты при жидкостно-твердом отношении 1:1- 3: 1 и температуре 55-75 с, а затем обжигают при 400-420 с, причем активатор твердения вводят в количестве

3-9,1 мас.%.

| Вяжущее | 1983 |

|

SU1127870A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мещеряков Ю.Г | |||

| Гипсовые попутные промышленные продукты и их применение в производстве строительных материалов; - Л., 1982, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1988-03-07—Публикация

1986-01-27—Подача