1

Изобретение относится к технологии приготовления вяжущих веществ и может быть использовано в производстве строительных материалов и изделий, например конструктивных и конструктивно-теплоизоляционных легких Сетонов.

Целью изобретения является увеличение прочности и снижение расхода цемента.

Т

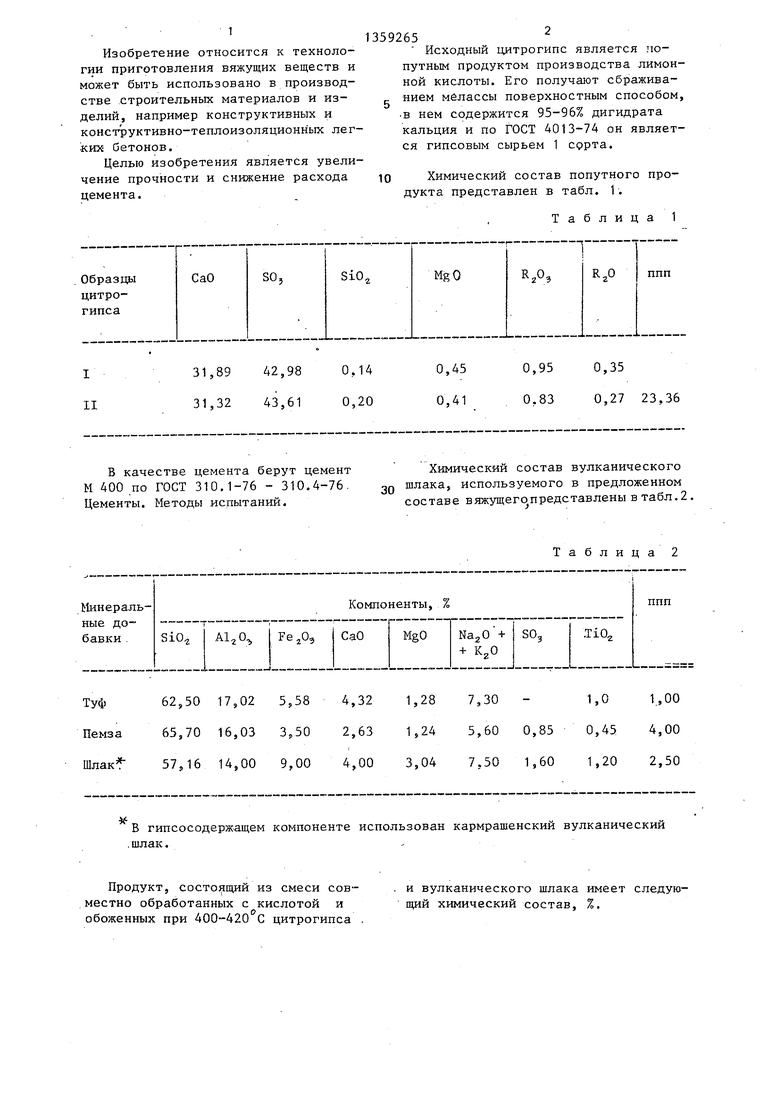

Образцы СаО SO, SiO MgO RjO, ппп

цитрогипса

jь

I31,89 42,98 0,14 0,45 0,95 0,35

II31,32 43,61 0,20 0,41 0,83 0,27 23,36

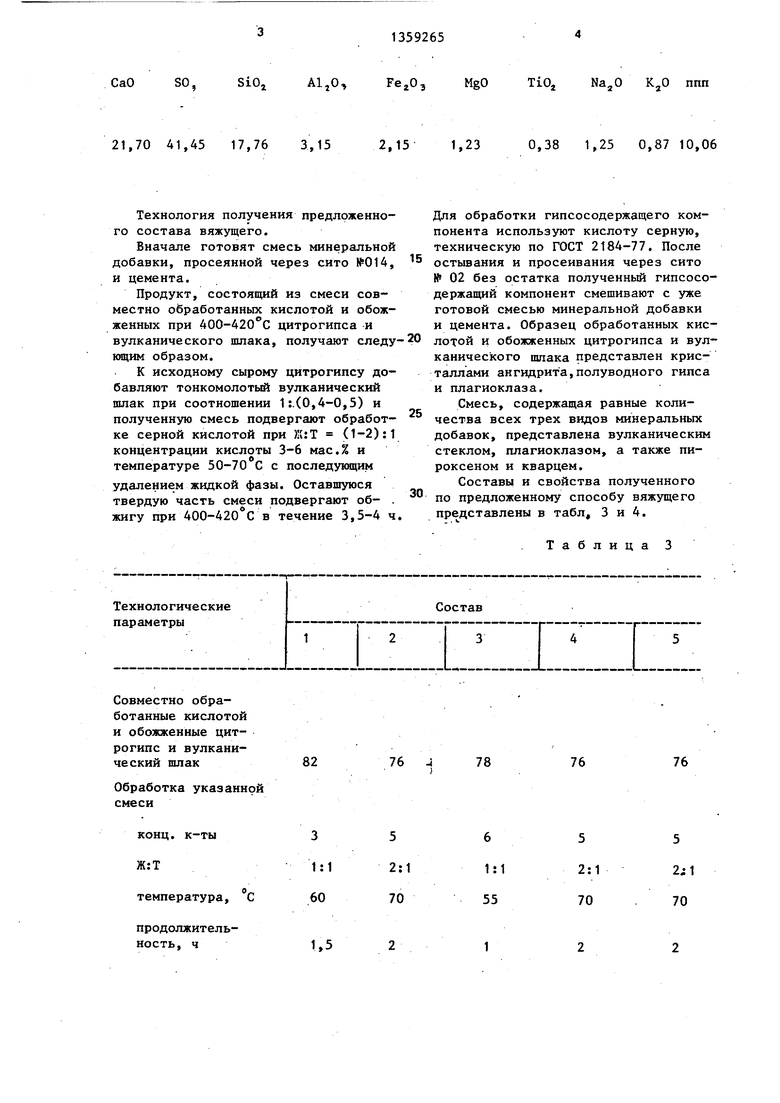

В качестве цемента берут цемент Химический состав вулканического М 400 по ГОСТ 310.1-76 - 310.4-76. Q шлака, используемого в предложенном Цементы. Методы испытаний.составе вяжущего представлены в табл.2,

Таблица 2

Минераль-Компоненты, %ппп

ные добавки . SiO ,, Fe,jO, СаО MgO NajO -b SO TiO

+ KgO

Туф 62,50 17,02 5,58 4,32 1,28 7,30 - 1,0 1,00 Пемза 65,70 16,03 З.,50 2,63 1,24 5,60 0,85 0,45 4,00 Шлак 14,00 9,00 4,00 3,04 7,50 1,60 1,20 2,50

:

В гипсосодержащем компоненте использован кармрашенский вулканический .шлак.

Продукт, состоящий из смеси совместно обработанных с кислотой и обоженных при 400-420 с цитрогипса

359265

Исходный цитрогипс является попутным продуктом производства лимонной кислоты. Его получают сбражива- f. нием мелассы поверхностным способом, в нем содержится 95-96% дигидрата кальция и по ГОСТ 4013-74 он является гипсовым сырьем 1 .

10 Химический состав попутного продукта представлен в табл. 1.

Таблица 1

. и вулканического шлака имеет следующий химический состав, %.

CaO SO, SiOj AljO, , MgO TiOj K,0 ппп

21,70 41,45 17,76 3,15

Технология получения предложенного состава вяжущего.

Вначале готовят смесь минеральной добавки, просеянной через сито №014, и цемента.

Продукт, состоящий из смеси совместно обработанных кислотой и обожженных при 400-420 с цитрогипса и вулканического шлака, получаиот следу ющим образом.

К исходному сырому цитрогипсу добавляют тонкомолотый вулканический шлак при соотношении 1:.(0,4-0,5) и полученную смесь подвергают обработке серной кислотой при )К:Т (1-2) :1 концентрации кислоты 3-6 мас.% и температуре 50-70 С с последукицим

удалением жидкой фазы. Оставшуюся твердую часть смеси подвергают об- . жигу при 400-420 С в течение 3,5-4 ч.

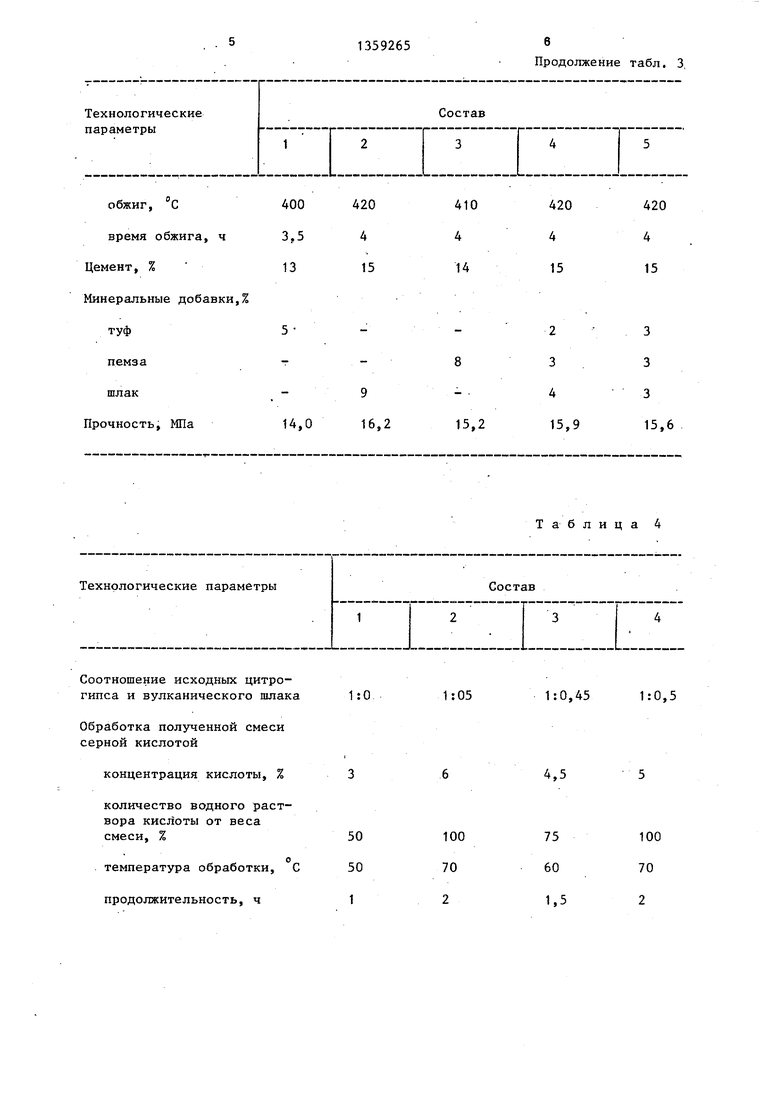

Технологические

Совместно обработанные кислотой и обожженные цит- рогипс и вулканический щлак

Обработка указанной смеси

3

1:1

с60

1,5

2,15 1,23

0,38 1,25 0,87 10,06

15

20

25

30

Для обработки гипсосодержащего компонента используют кислоту серную, техническую по ГОСТ 2184-77. После остьшания и просеивания через сито № 02 без остатка полученный гипсосо- держащий компонент смешивают с уже готовой смесью минеральной добавки и цемента. Образец обработанных кислотой и обожженных цитрогипса и вулканического шпака представлен кристаллами ангидрита,полуводного гипса и плагиоклаза.

Смесь, содержащая равные количества всех трех видов минеральных добавок, представлена вулканическим стеклом, плагиоклазом, а также пироксеном и кварцем.

Составы и свойства полученного по предложенному способу вяжущего представлены в табл, 3 и 4.

Таблица 3

Состав

76 4

78

76

76

6

1:1 55

1

5

2:1

70

5

2Л

70

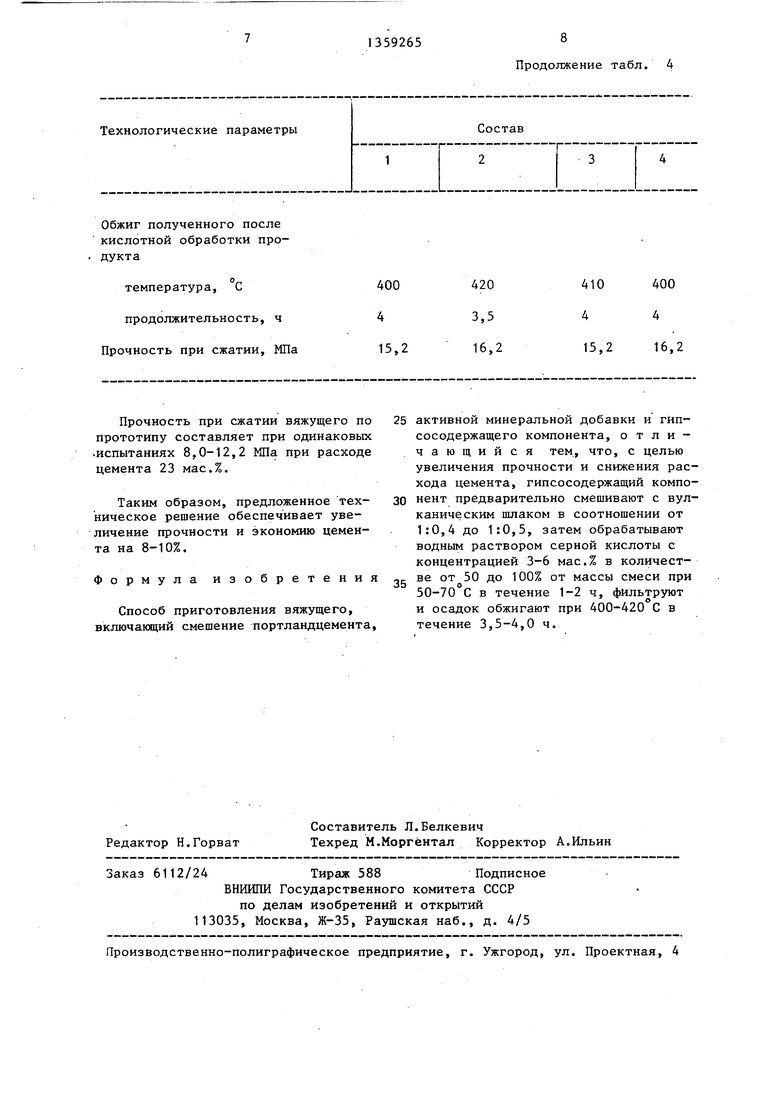

Соотношение исходных цитро- гипса и вулканического шлака

Обработка полученной смеси серной кислотой

концентрация кислоты, %

количество водного раствора кислоты от веса смеси, %

о температура обработки, С

продолжительность, ч

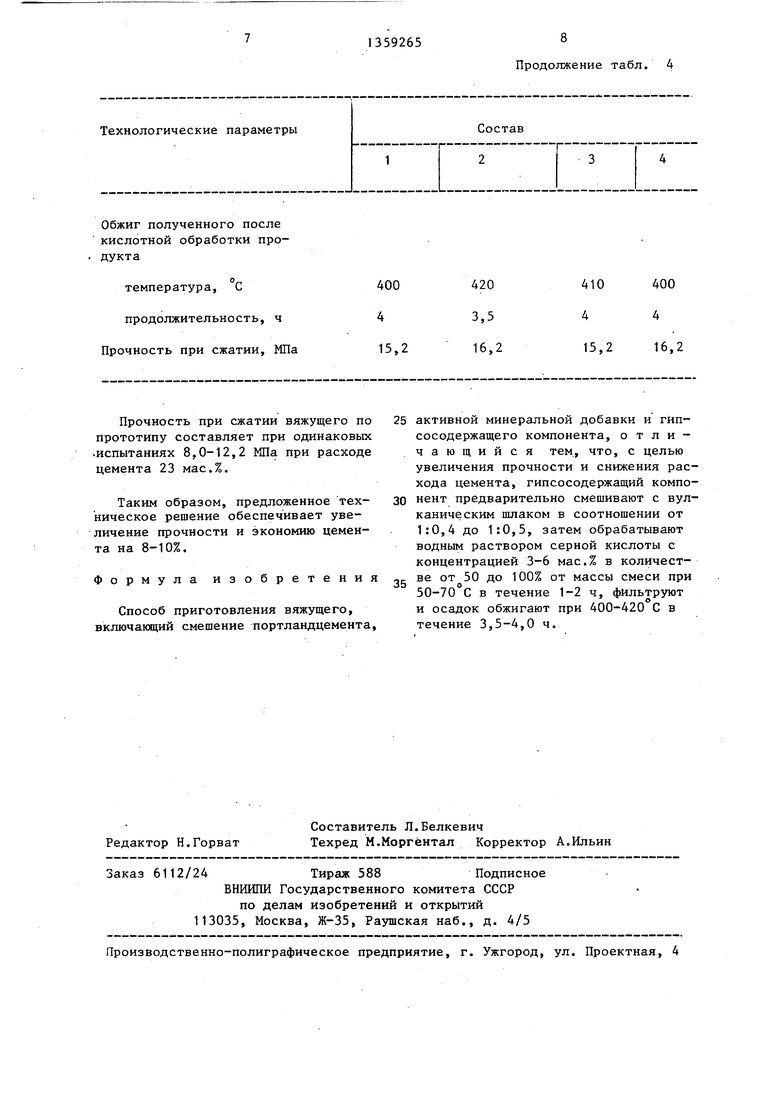

Таблица 4

1:05

1:0,45

1:0,5

4,5

Обжиг полученного после кислотной обработки продукта

температура, С продолжительность, ч Прочность при сжатии, МПа

Прочность при сжатии вяжущего по прототипу составляет при одинаковых .испытаниях 8,0-12,2 МПа при расходе цемента 23 мас.%.

Таким образом, предложенное техническое решение обеспечивает увеличение прочности и экономию цемента на 8-10%.

Формула изобретения

Способ приготовления вяжущего, включакяций смещение портландцемента.

Редактор Н.Горват

Составитель Л.Белкевич

Техред М.Моргёнтал Корректор А.Ильин

Заказ 6112/24Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл. 4

420 3,5 16,2

410

4

15,2

400

4

16,2

активной минеральной добавки и гИп- сосодержащего компонента, отличающийся тем., что, с целью увеличения прочности и снижения расхода цемента, гипсосодержащий компонент предварительно смешивают с вулканическим шлаком в соотношении от 1:0,4 до 1:0,5, затем обрабатывают водным раствором серной кислоты с концентрацией 3-6 мас.% в количест

ве от 50 до 100% от массы смеси при 50-70 С в течение 1-2 ч, фильтруют и осадок обжигают при 400-420 С в течение 3,5-4,0 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смешанного вяжущего | 1989 |

|

SU1673557A1 |

| Способ получения ангидритового вяжущего | 1986 |

|

SU1379266A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| Цемент наномодифицированный (ЦНМ) низкой водопотребности | 2021 |

|

RU2802732C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2001 |

|

RU2186989C1 |

Изобретение относится к технологии приготовления вяжущих веществ и может быть использовано в производстве строительных материалов и изделий, например конструктивных и конструктивно-теплоизоляционных легких бетонов. Цель изобретения - увеличение прочности и снижение расхода цемента. Способ приготовления вяжущеговключает смешение портландцемента, активной минеральной добавки и гипсосодержащего компонента, причем гипсосодержащий компонент - цитрогипс - предварительно смешивают с вулканическом шлаком в соотношении от 1:0,4 до 1:0.5, проводят обработку полученной смеси водным раствором серной кислоты с концентрацией 3-6 мас.% в количестве от 50 до 100% от веса смеси при температуре 50-70 С в течение 1-2 ч, фильтруют и осадок обжигают при температуре 400-420 С в течение 3.5- 4,0 ч. Вяжущее характеризуется прочностью при сжатии в 28-суточном возрасте 14,0-16,2 tffla при расходе портландцемента 13-15 мас.%., 4 табл.

| Мещеряков Ю.Г | |||

| Гипсовые попутные промышленные продукты и их применение в производстве строительных материалов | |||

| Л., 1982, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Волженский А.В., Стамбулко В.И., Ферронская А.В | |||

| Гипсоцементно-пуц- цолановые вяжущие бетоны и изделия, М., 1971, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1987-12-15—Публикация

1986-01-27—Подача