Изобретение относится к производству химических волокон, а именно устройствам для их термообработки под давлением.

Цель изобретения - улучшение эксплуатационных свойств путем исключения обрыва волокна и упрощения заправки.

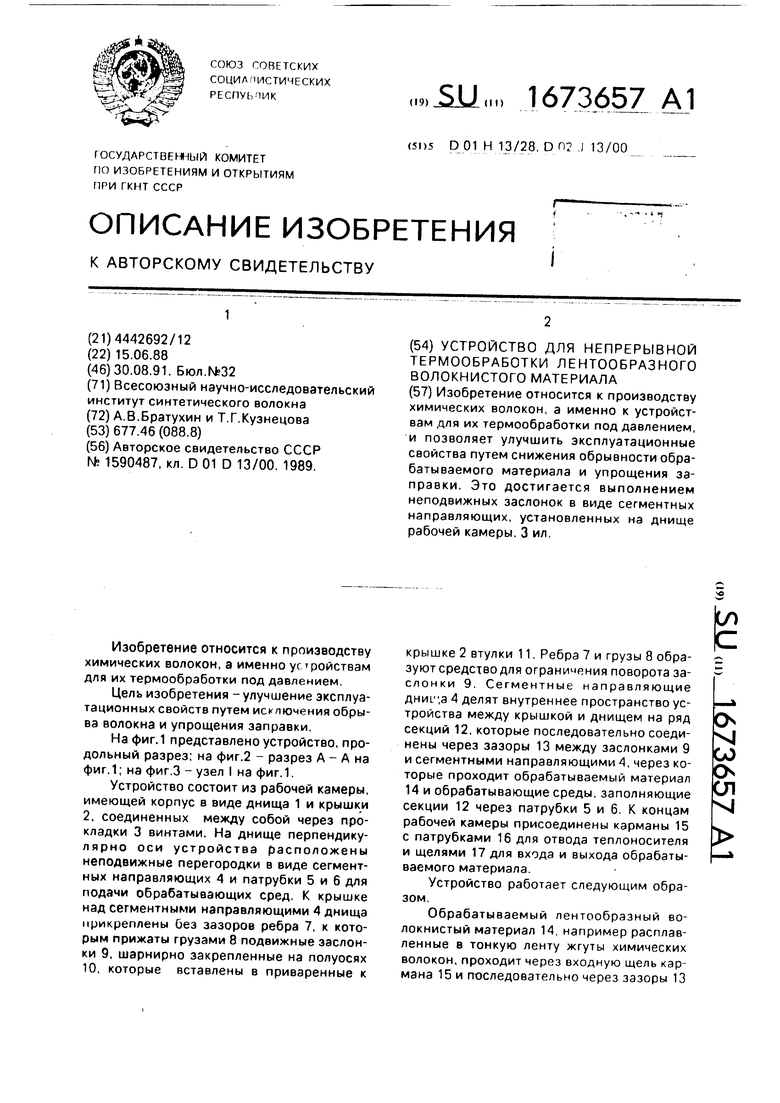

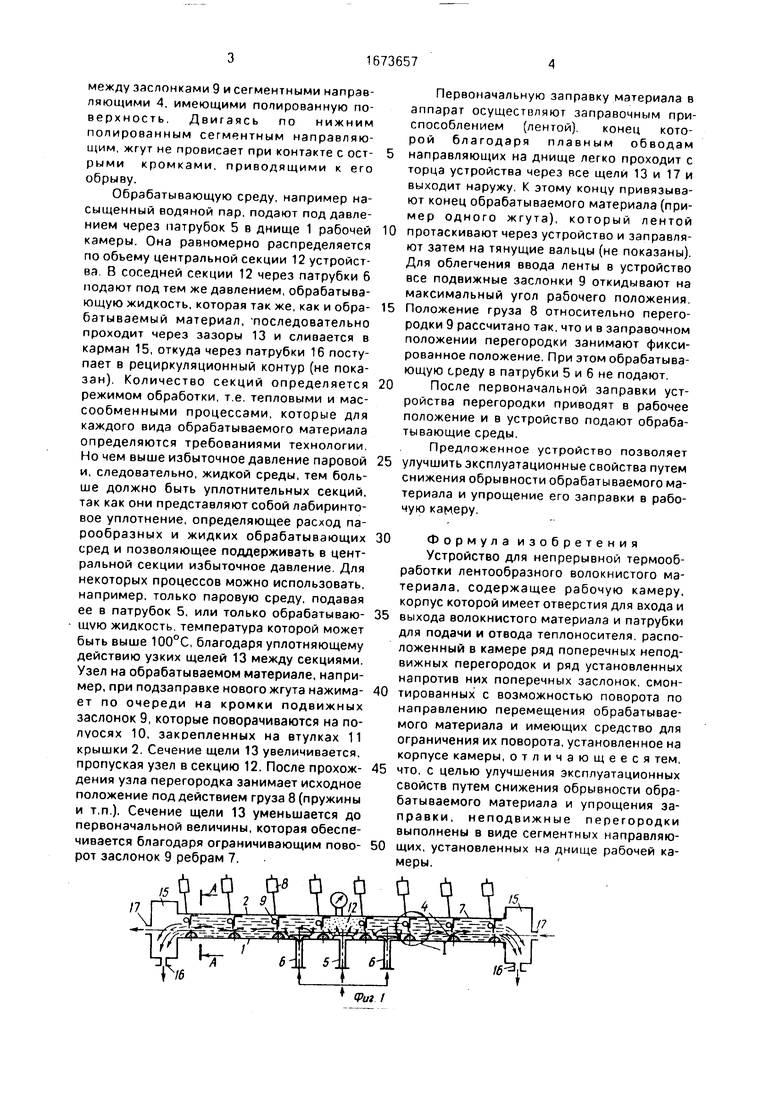

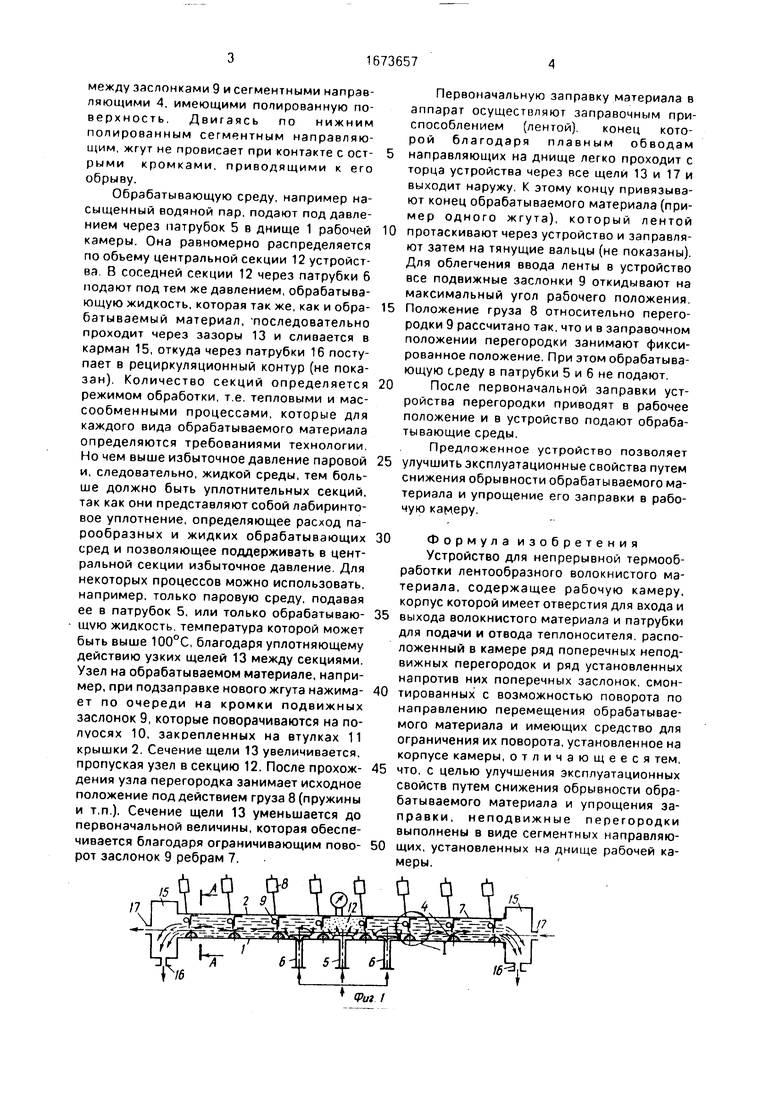

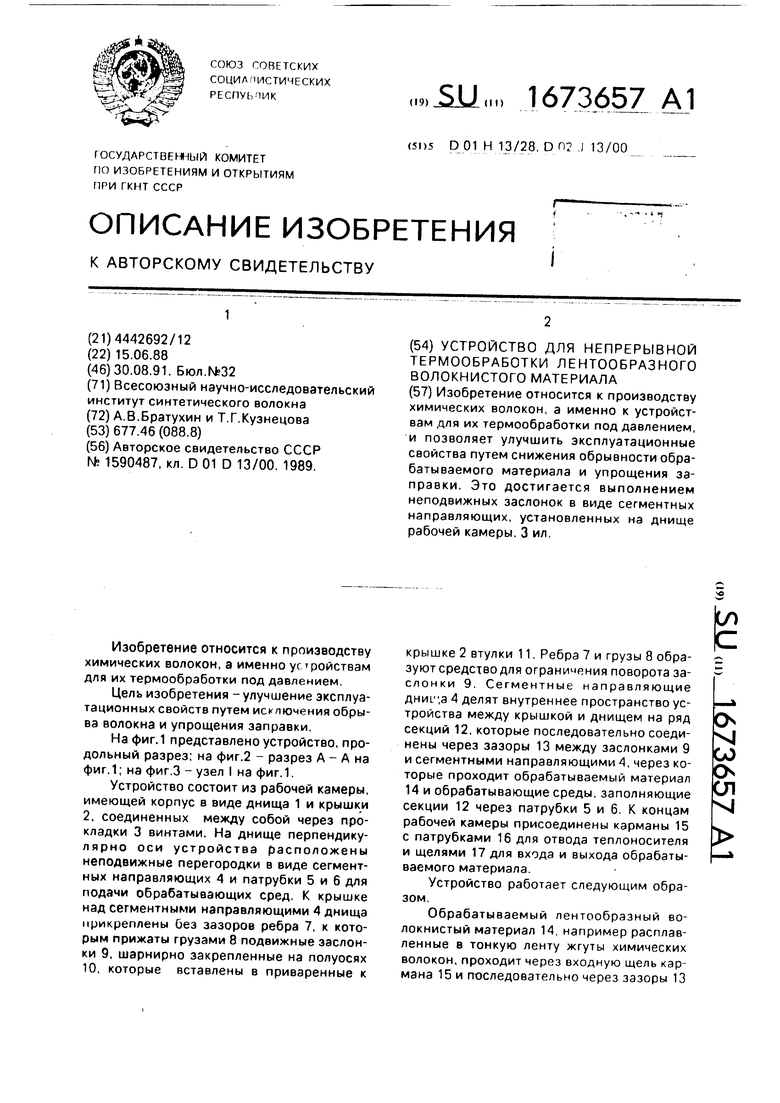

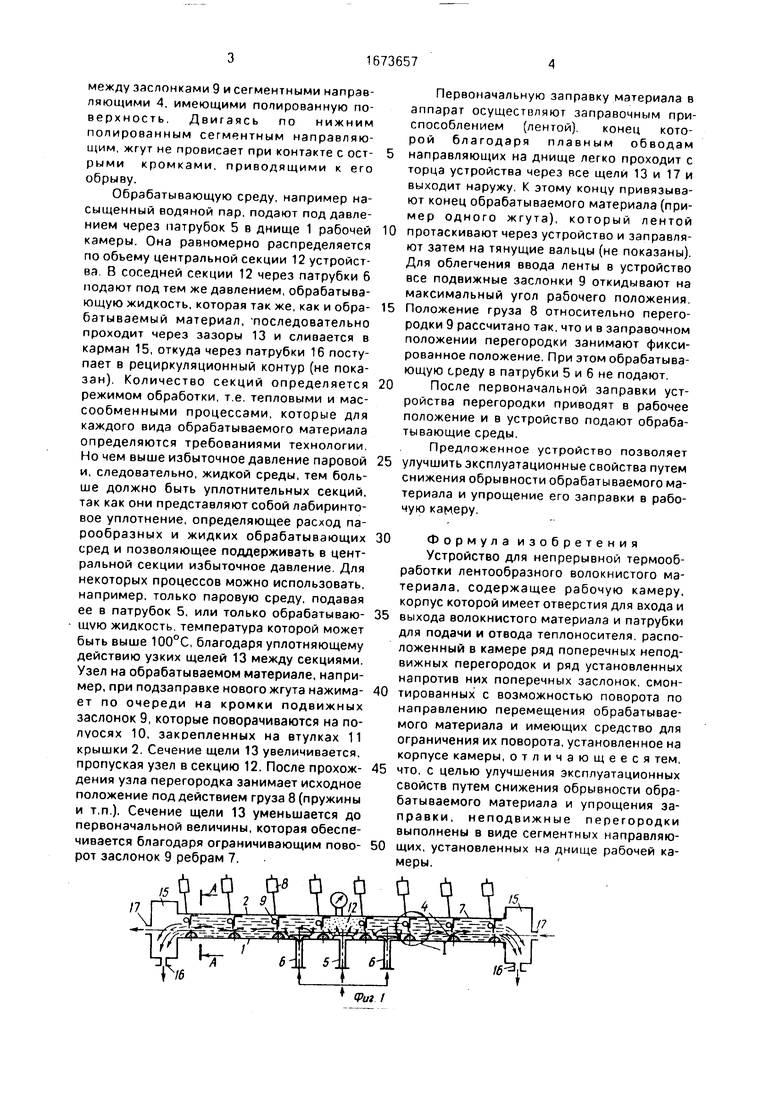

На фиг.1 представлено устройство, продольный разрез; на фиг.2 - разрез А - А на фиг.1; на фиг.З - узел I на фиг.1.

Устройство состоит из рабочей камеры, имеющей корпус в виде днища 1 и крышки 2, соединенных между собой через прокладки 3 винтами. На днище перпендикулярно оси устройства расположены неподвижные перегородки в виде сегментных направляющих 4 и патрубки 5 и 6 для подачи обрабатывающих сред. К крышке над сегментными направляющими 4 днища прикреплены без зазоров ребра 7, к которым прижаты грузами 8 подвижные заслонки 9, шарнирно закрепленные на полуосях 10, которые вставлены в приваренные к

крышке 2 втулки 11. Ребра 7 и грузы 8 образуют средство для ограничения поворота заслонки 9. Сегментные направляющие днии .а 4 делят внутреннее пространство устройства между крышкой и днищем на ряд секций 12, которые последовательно соединены через зазоры 13 между заслонками 9 и сегментными направляющими 4, через которые проходит обрабатываемый материал 14 и обрабатывающие среды, заполняющие секции 12 через патрубки 5 и 6. К концам рабочей камеры присоединены карманы 15 с патрубками 16 для отвода теплоносителя и щелями 17 для входа и выхода обрабатываемого материала.

Устройство работает следующим образом.

Обрабатываемый лентообразный волокнистый материал 14, например расплавленные в тонкую ленту жгуты химических волокон, проходит через входную щель кармана 15 и последовательно через зазоры 13

ё

О х| 00

о

СЛ XI

между заслонками 9 и сегментными направляющими 4. имеющими полированную поверхность. Двигаясь по нижним полированным сегментным направляющим, жгут не провисает при контакте с ост- рыми кромками, приводящими к его обрыву.

Обрабатывающую среду, например насыщенный водяной пар. подают под давлением через патрубок 5 в днище 1 рабочей камеры. Она равномерно распределяется по объему центральной секции 12 устройства. В соседней секции 12 через патрубки 6 подают под тем же давлением, обрабатывающую жидкость, которая так же, как и обра- батываемый материал, последовательно проходит через зазоры 13 и сливается в карман 15, откуда через патрубки 16 поступает в рециркуляционный контур (не показан). Количество секций определяется режимом обработки, т.е. тепловыми и мас- сообменными процессами, которые для каждого вида обрабатываемого материала определяются требованиями технологии. Но чем выше избыточное давление паровой и, следовательно, жидкой среды, тем больше должно быть уплотнительных секций, так как они представляют собой лабиринтовое уплотнение, определяющее расход парообразных и жидких обрабатывающих сред и позволяющее поддерживать в центральной секции избыточное давление. Для некоторых процессов можно использовать, например, только паровую среду, подавая ее в патрубок 5, или только обрабатываю- ЩУЮ жидкость, температура которой может быть выше 100°С, благодаря уплотняющему действию узких щелей 13 между секциями. Узел на обрабатываемом материале, например, при подзаправке нового жгута нажима- ет по очереди на кромки подвижных заслонок 9, которые поворачиваются на полуосях 10, закрепленных на втулках 11 крышки 2. Сечение щели 13 увеличивается, пропуская узел в секцию 12. После прохож- дения узла перегородка занимает исходное положение под действием груза 8 (пружины и т.п.), Сечение щели 13 уменьшается до первоначальной величины, которая обеспечивается благодаря ограничивающим пово- рот заслонок 9 ребрам 7.

Первоначальную заправку материала в аппарат осуществляют заправочным приспособлением (лентой). конец которой благодаря плавным обводам направляющих на днище легко проходит с торца устройства через все щели 13 и 17 и выходит наружу. К этому концу привязывают конец обрабатываемого материала (пример одного жгута), который лентой протаскивают через устройство и заправляют затем на тянущие вальцы (не показаны). Для облегчения ввода ленты в устройство все подвижные заслонки 9 откидывают на максимальный угол рабочего положения. Положение груза 8 относительно перегородки 9 рассчитано так, что и в заправочном положении перегородки занимают фиксированное положение. При этом обрабатывающую среду в патрубки 5 и 6 не подают.

После первоначальной заправки устройства перегородки приводят в рабочее положение и в устройство подают обрабатывающие среды.

Предложенное устройство позволяет улучшить эксплуатационные свойства путем снижения обрывности обрабатываемого материала и упрощение его заправки в рабочую камеру,

Формула изобретения Устройство для непрерывной термообработки лентообразного волокнистого материала, содержащее рабочую камеру, корпус которой имеет отверстия для входа и выхода волокнистого материала и патрубки для подачи и отвода теплоносителя, расположенный в камере ряд поперечных неподвижных перегородок и ряд установленных напротив них поперечных заслонок, смонтированных с возможностью поворота по направлению перемещения обрабатываемого материала и имеющих средство для ограничения их поворота, установленное на корпусе камеры, отличающееся тем, что, с целью улучшения эксплуатационных свойств путем снижения обрывности обрабатываемого материала и упрощения заправки, неподвижные перегородки выполнены в виде сегментных направляющих, установленных на днище рабочей камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования свежесформованных волокнистых материалов | 1989 |

|

SU1730232A1 |

| Устройство для непрерывной термообработки волокна под давлением | 1988 |

|

SU1590487A1 |

| Гипсоварочная установка | 1979 |

|

SU837954A1 |

| Уловитель тяжелых примесей из волокнистых материалов | 1989 |

|

SU1703205A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПЫЛИ ИЗ ПОРОШКОВ | 2008 |

|

RU2376082C2 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| Машина для пластификационной вытяжки жгута химических волокон | 1988 |

|

SU1585402A1 |

| Устройство для непрерывной обработки химических волокон и нитей | 1988 |

|

SU1581788A1 |

| Машина для пластификационной вытяжки жгута химических волокон | 1989 |

|

SU1668498A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СУШКИ НЕТКАНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТОЙ И ПОРИСТОЙ СТРУКТУРОЙ | 2009 |

|

RU2382306C1 |

Изобретение относится к производству химических волокон, а именно к устройствам для их термообработки под давлением, и позволяет улучшить эксплуатационные свойства путем снижения обрывности обрабатываемого материала и упрощения заправки. Это достигается выполнением неподвижных заслонок в виде сегментных направляющих, установленных на днище рабочей камеры. 3 ил.

15

Я чЧ мУМ

гЛ

I

000

i 4JA-U

j - 2 - t гтф

000

i 4JA-U vl

/5,

гтф17

уу

Т

// ю

I 4

А-А

(Риг. 2

13 Фиг.З

| Устройство для непрерывной термообработки волокна под давлением | 1988 |

|

SU1590487A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1991-08-30—Публикация

1988-06-15—Подача