Од

со

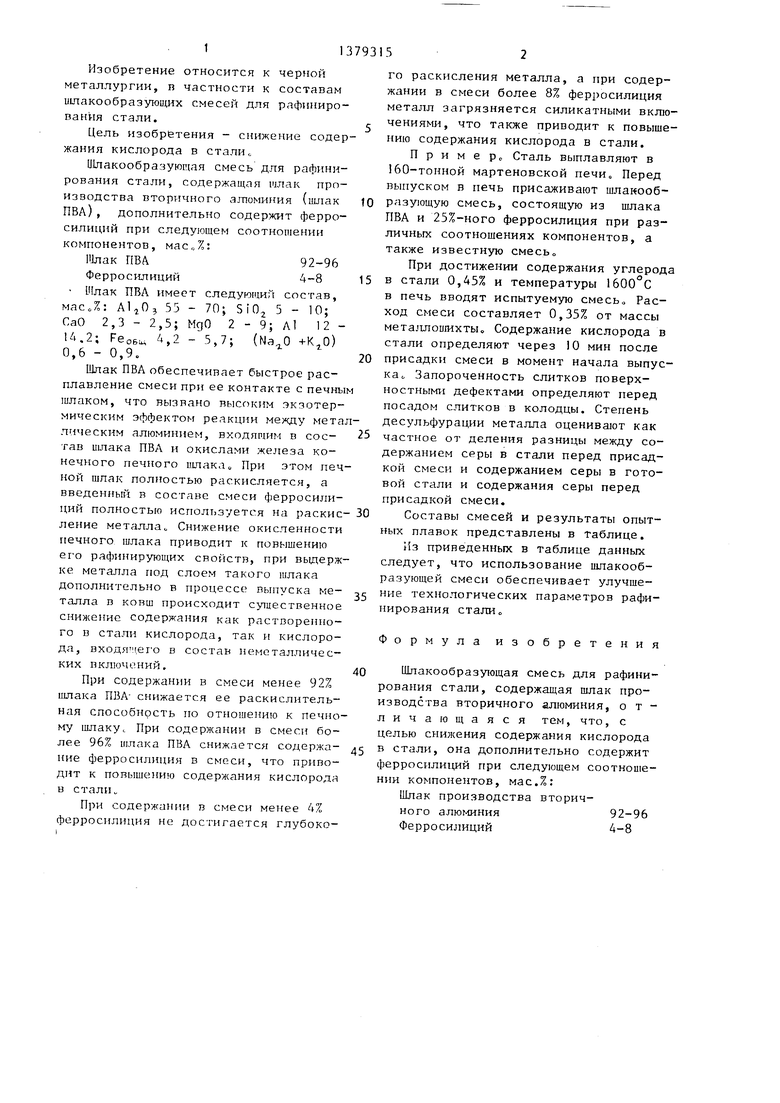

Изобретение относится к черной металлургии, и частности к составам ишакообразующих смесей для рафинирования стали.

Цель изобретения - снижение содержания кислорода в стали с

Щпакообразующая смесь для рафинирования стали, содержащая 1млак производства вторичного алюминия (шлак ПВА), дополнительно содержит ферросилиций при следующем соотношении компонентов, мас„%:

Шпак ПВА92-96

Ферросилиций4-8

Илак ПВА имеет следующи; состав, масД: 55 - 70; SiO,, 5 - 10; CaO 2,3 - 2,5; MgO 2 - 9; Al 12 - 14.2; Feoeu. 4,2 ,7; ( ) 0,6 - 0,9,

Шлак ПВА обеспечивает быстрое расплавление смеси при ее контакте с печны шлаком, что вызвано высоким экзотермическим эффектом реакции между металическим алюминием, входящим в сое- тав шлака ПВА и окислами железа конечного печного ишака При этом печной щлак полностью раскисляется, а введенный в составе смеси ферросилиций полностью используется на раскис ление металла Снижение окисленности печного шлака приводит к повышению ег о рафинирующих свойств, при выдержке металла под слоем такого шлака

дополнительно в процессе выпуска металла в ковш происходит существенное снижение содержания как растворенного в стали кислорода, так и кислорода, входя л,ег о в состав неметаллических включений.

При содержании в смеси менее 92% шлака ПВА- снижается ее раскислитель- ная способность по отношению к печному шлаку с При содержании в смеси более 96% шлака ПВА снижается содержа- ние ферросилиция в смеси, что приводит к повьш1ению содержания кислорода в стали.

При содержании в смеси менее 4% ферросилиция не достигается глубоко

5

0

5 0

5

0

го раскисления металла, а при содержании в смеси более 8% ферросилиция металл загрязняется силикатными включениями, что также приводит к повышению содержания кислорода в стали.

Пример Сталь выплавляют в 160-тонной мартеновской печи о Перед выпуском в печь присаживают шлакооб- разующую смесь, состоящую из шлака ПВА и 25%-ного ферросилиция при различных соотношениях компонентов, а также известную смесь«

При достижении содержания углерода в стали 0,45% и температуры 1600 С в печь вводят испытуемую смесьо Расход смеси составляет 0,35% от массы металлошихты. Содержание кислорода в стали определяют через 10 мин после присадки смеси в момент начала выпуска Запороченность слитков поверх- HocTHbiMVi дефектами определяют перед посадом слитков в колодцы. Степень десульфурации металла oцeнивaJoт как частное от деления разницы между содержанием серы в стали перед присадкой смеси и содержанием серы в готовой стали и содержания серы перед присадкой смеси.

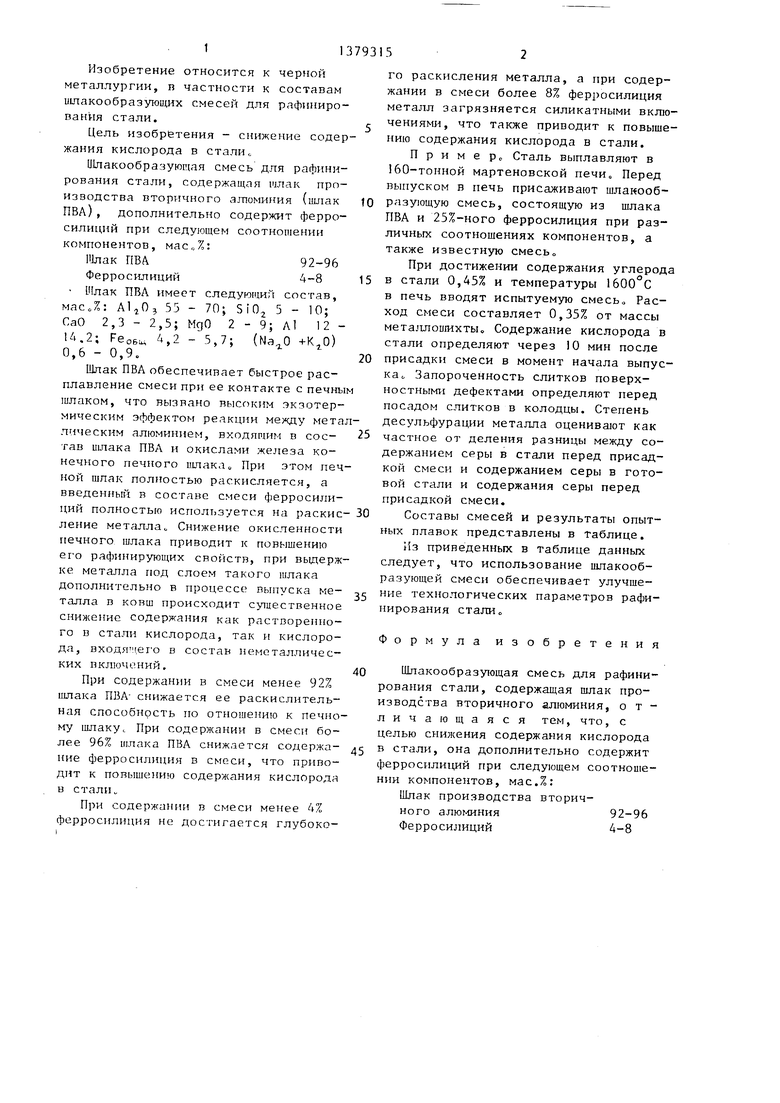

Составы смесей и результаты опытных плавок представлены в Таблице.

Из приведенных в таблице данных следует, что использование ишакооб- разующей смеси обеспечивает улучшение технологических параметров рафинирования стали о

Формула изобретения

Шлакообразующая смесь для рафинирования стали, содержащая шлак производства вторичного алюминия, отличающаяся тем, что, с целью снижения содержания кислорода в стали, она дополнительно содержит ферросили1Ц1Й при следующем соотношении компонентов, мас.%:

Шлак производства вторичного алюминия92-96 Ферросилиций 4-8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1989 |

|

SU1696485A1 |

| Смесь для легирования и рафинирования металла | 1980 |

|

SU933729A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

Изобретение относится к черной металлургии, в частности к составам шлакообразующих смесей для рафинирования стали. Цель изобретения - снижение содержания кислорода в стали 1Чпакообразующая смесь для рафинирования стали, содержащая шлак производства вторич1гого алюминия, дополнительно содержит ферросилиций при следующем соотношении компонентов, масД: шлак производства вторичного алюминия 92 - 96; ферросилиций 4 - 8, Использование шлакообразующей смеси ,обеспечивает улучшение технологических параметров рафинирования стали 1 табЛо о

| Экзотермическая шлакообразующая смесь | 1975 |

|

SU558541A1 |

Авторы

Даты

1988-03-07—Публикация

1986-03-17—Подача