со ;о

00

1

Изобретение относится к целлюлозно-бумажной промышленности.

Целью изобретения является повышение термостойкости и прочности бумаги при одновременном увеличении биостойкости.

Сущность изобретения заключается в том, что при изготовлении бумаги качестве антисептика используют продукт обработки серной кислотой отходов медеплавильной промышленности содержащий следующие компоненты,г/л

,5-9,0

CuCO,3,0-3,5

CrO.

11,7-12,5

ZnO 1,5-2,0

в количестве 0,006-0,5 мг мышьяка н 1 г абсолютно сухого волокна.

При рН 1,3-1,7 этот продукт растворим в воде (антисептик 1). При pFl 6,8-7,0 состав представляет собо суспензию (антисептик 2).

Пример 1. В размолотую до 34 ШР на лабораторном ролле целлюлозную массу с концентрацией в воде 1% вводят антисептик 1 в количестве 0,005-0,6 мг мышьяка на 1 г абсолют сухой целлюлозы.

Затем вводят в целлюлозную массу канифоль для проклейки в количестве 15 мг/г, глинозем для осаждения антисептика и клея на волокна целлюлозы в количестве 24 мг/г. приготовления целлюлозной массы с добавкой получают отливку мешочной бумаги марки М-70 на лабораторном листоот- ливном аппарате. Одновременно изготаливают на этом же аппарате контрольные отливки без введения в их композицию антисептика 1. Полученные отливки мешочной бумаги испытьшают на биостойкость. Для испытаний на биостойкость образ1ф1 бумаги подвергают разрушительному воздействию домового пленочного грибка в течение 40 сут по стандартной методике испытаний.

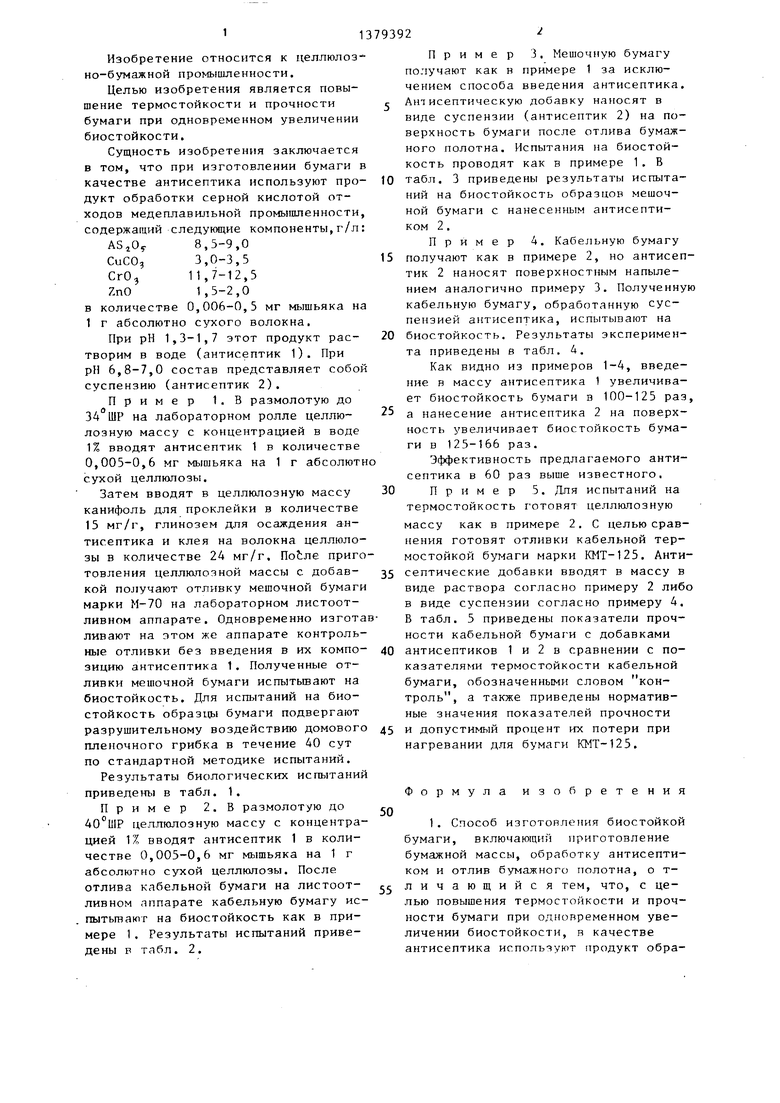

Результаты биологических испытаний приведены в табл. 1.

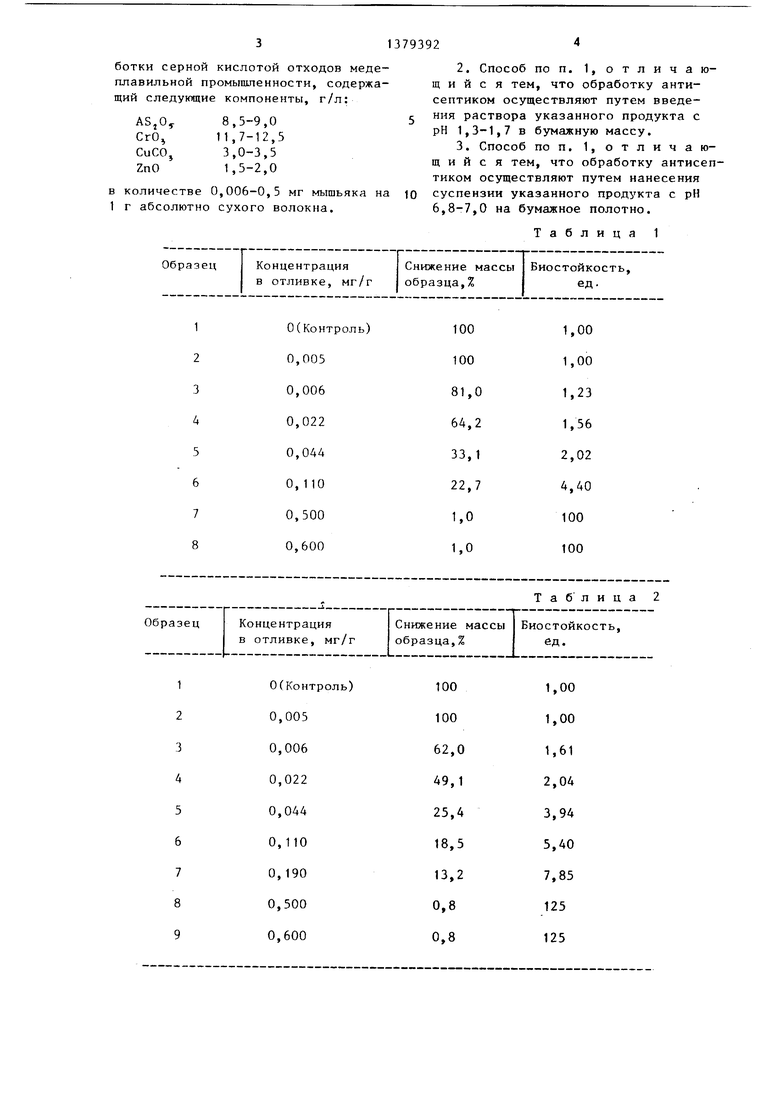

Пример 2. В размолотую до 40°111Р целлюлозную массу с концентрацией 1% вводят антисептик 1 в количестве 0,005-0,6 мг мышьяка на 1 г абсолютно сухой целлюлозы. После отлива кабельной бумаги на листоот- ливном аппарате кабельную бумагу ис- пытьгаают на биостойкость как в примере 1 . Результаты испытаний приведены р табл. 2.

20

25

30

35

о

45

379392

Пример 3. Мешочную бумагу по.чучают как в примере 1 за исключением способа введения антисептика. с Антисептическую добавку наносят в виде суспензии (антисептик 2) на поверхность бумаги после отлива бумажного полотна. Испытания на биостойкость проводят как в примере 1. В 10 табл. 3 приведены результаты испытаний на б ocтoйкocть образцов мешочной бумаги с нанесенным антисептиком 2.

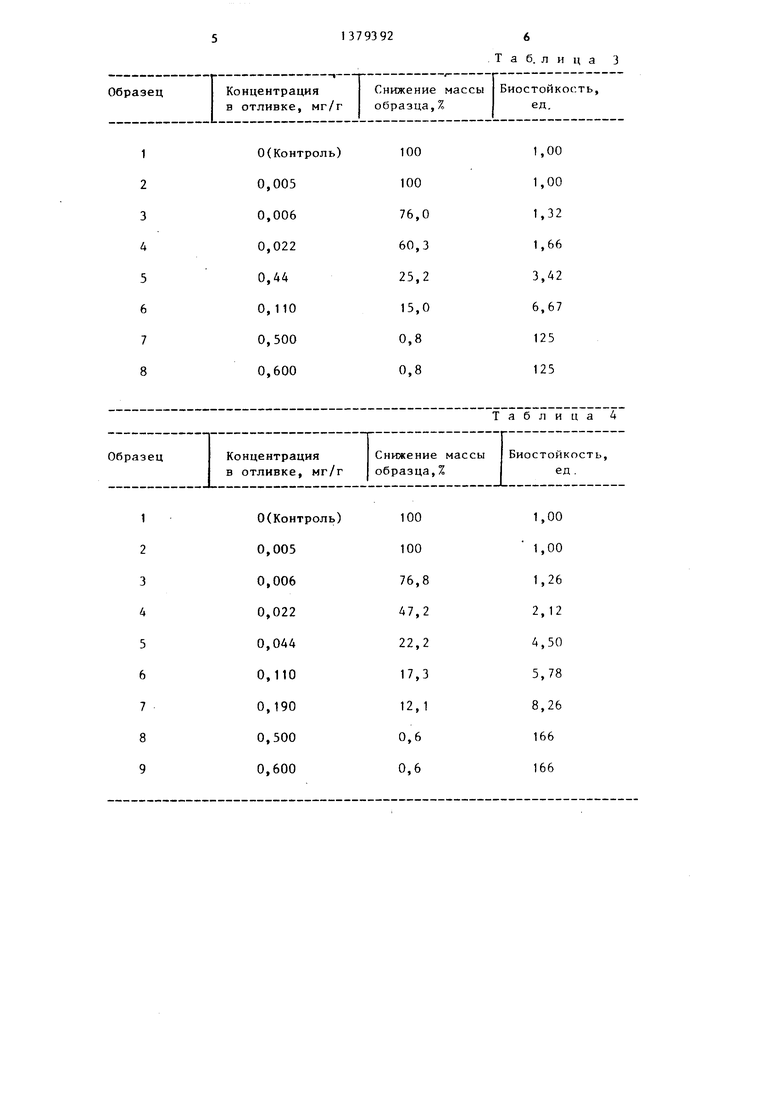

Пример 4. Кабельную бумагу 15 получают как в примере 2, но антисептик 2 наносят поверхностным напылением аналогично примеру 3. Полученную кабельную бумагу, обработанную суспензией антисептика, исп1 1тывают на биостойкость. Результаты эксперимента приведены в табл. 4.

Как видно из примеров 1-4, введение в массу антисептика 1 увеличивает биостойкость бумаги в 100-125 раз, а нанесение антисептика 2 на поверхность увеличивает биостойкость бумаги в 125-166 раз.

Эффективность предлагаемого антисептика в 60 раз выше известного.

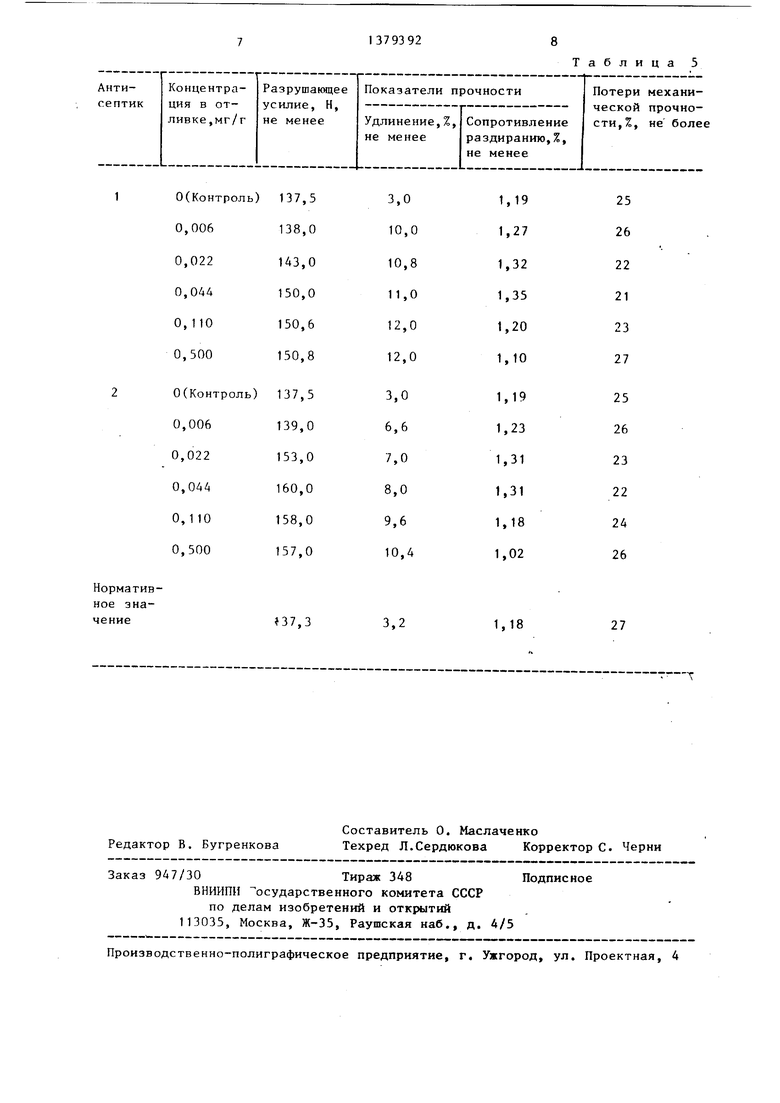

Пример 5. Для испытаний на термостойкость г отовят целлюлозную

массу как в примере 2. С целью сравнения готовят отливки кабельной термостойкой бумаги марки КМТ-125. Антисептические добавки вводят в массу в виде раствора согласно примеру 2 либо в виде суспензии согласно примеру 4. В табл. 5 приведены показатели прочности кабельной бумаги с добавками антисептиков 1 и 2 в сравнении с показателями термостойкости кабельной бумаги, обозначенными словом контроль, а также приведены нормативные значения показателей прочности и допустимый процент их потери при нагревании для бумаги КМТ-125.

40

Формула изобретения

1. Способ изготовления биостойкой бумаги, включающий приготовление бумажной массы, обработку антисептиком и отлив бумажного полотна, о т- личающийся тем, что, с целью повышения термостойкости и прочности бумаги при одновременном увеличении биостойкости, в качестве антисептика используют продукт обработки серной кислотой отходов медеплавильной промышленности, содержащий следующие компоненты, г/л:

8,5-9,0

11,7-12,5

3,0-3,5

1,5-2,0

в количестве 0,006-0,5 мг мышьяка на 1 г абсолютно сухого волокна.

2.Способ по п. 1, отличающийся тем, что обработку антисептиком осуществляют путем введения раствора указанного продукта с рН 1,3-1,7 в бумажную массу.

3.Способ ПС п. 1, отличающийся тем, что обработку антисептиком осуществляют путем нанесения

суспензии указанного продукта с рН 6,8-7,0 на бумажное полотно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки волокнистых лигноцеллюлозных материалов | 1989 |

|

SU1726614A1 |

| Способ изготовления биостойкого волокнистого материала | 1989 |

|

SU1721159A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Состав для изготовления антисепти-чЕСКиХ буМАг и KAPTOHOB | 1978 |

|

SU821633A1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699068A1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

Изобретение относится к области целлюлозно-бумажной промьшленности и позволяет повысить термостойкость и прочность бумаги при одновременном улучшении биостойкости. При изготовлении бумаги в качестве антисептика используют продукт обработки серной кислотой отходов медеплавильной промышленности, содержащий, г/л: 8,5-9,0; СгО, 11,7-12,5, СиСО, 3,0-3,5 и ZnO 1,5-2,0. Расход антисептика составляет 0,006-0,5 мг мышьяка на 1 г абсолютного сухого волокна. Указанный антисептик используют в виде раствора с рН 1,3- 1,7 или суспензии с рН 6,8-7,0. Антисептик в виде раствора вводят в бумажную массу, а b виде суспензии наносят на бумажное полотно. 2 з.п. ф-лы, 5 табл. (О (Л

Таблица 2

О(Контропь)

0,005

0,006

0,022

0,44

О, 110

0,500

0,600

О(Контроль)100

0,005100

0,00676,8

0,02247,2

0,04422,2

0,11017,3

0,19012,1

0,5000,6

0,6000,6

Т а 6. л и ц а 3

1,00

1,00

1,32

1,66

3,42

6,67

125

125

Таблица 4

1,00

1,00

1,26

2,12

4,50

5,78

8,26

166

166

Таблица 5

| Стробоскопический индикатор давления | 1982 |

|

SU1040359A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-12—Подача