(54) СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ 36 Соотношение между кислотой и Na КМЦ меняется в зависимости от степени замещения Na КМЦ и вида кислоты (кислот) в пределах от 0,003 до 0,011 кг-зкв кислоты/кг Na КМЦ.Для наиболее распространенных промыш ленных марок Na КМЦ со степенью замещения 6080 соотношение между кислотой и Na КМЦ предпочтательно выбирать в пределах 0,0034 0,0075 кг-экв кислоты/кг Na КМЦ, Концентрация Na КМЦ в растворе должна поддерживать ся в пределах 1-30%, поскольку более высокая концентращ1я Na КМЦ препятствует равномерному ее пропитьгеанию кислотным растворо а более низкая (менее 1%) концентрация приво дит к значительному увеличению продолжительности обработки. Предпочтительная область кон центраций Na КМЦ в растворе (в зависимости от вида Na КМЦ и модифицирующей кислоты) дая наиболее распространенных видов Na КМЦ со степенью полимеризации 300-600 должна составлять 5-15 вес.%. Время модифищ1рующей обработки Na КМЦ изменяется в зависимости от ее концентрации в модифицирующем растворе, соотнощения между кислотой и Na КМЦ, вида Na КМЦ и кислоты, но при всех этих условиях должно сосУгавлять не менее 5 мин. Предпочтительное время обработки Na КМЦ для наиболее распространенных видов Na КМЦ и при соблюдении других рекомендбванных условий должно составлять мин. Обработанную таким образом Na КМЦ загружают в размалывающее устройство, например в ролл вместе с целлюлозой и размалывают в выбранном режиме до достижения необходимой степени помола. Приготовленную таким образом массу разбавляют до нужной концентрации и вводят в нее в обычном порядке вспомогатель ные вещества-наполнители, проклеиваюише вещества, коагулянты, доводя рН бумажной массы до 3,8-5,0, предпочтительно 4,4-4,8, отливают бумагу, которая после сушки и каланд рироваш1я имеет высокую плотность и механическую прочность. Примеров волокнистую массу, состоящую из 100%-ной беленой целлюлозы марки Фото с концентрацией 2% вводили: вариант 1 - Na КМЦ в виде порошка из расчета 2,5% от массы абсолютно сухого волокна (по прототипу); вариант 2 - 4%-ный раствор Na КМЦ из расчета 2,5% от массы абсолютно сухого волокна;вариант 3 - натриевую соль карбоксиметилцеллюлозы обрабатывали 10%-ным раствором серной кислоты, взятой в количестве 0,006 г-экв на 1 г Na КМЦ; обработку Na КМЦ раствором кислоты вели в течение 20 мин при рН среды 0,6, далее модифицированную Na КМЦ вводили в бумажную массу в количестве 2,5% к массе абсолютно сухого волокна; вариант 4 - в бумажную массу добавки не вводили. Все четыре варианта подготовленной массы размалывали до 35-37°IlIP. Далее, в каждый изчетырех вариантов вводили полностью, омыленный клей из живичной канифоли в количестве 1% от массы абсолютно сухого волокна . Через 10 мин перемещивания вводили раствор сульфата алюминия из расчета 3% от массы абсолютно: сухого волокна. Затем на листоотливном аппарате отливали бумагу массой 100 г/м. Образцы кондиционировались при влажности воздуха 65% и температуре 20°С. Результаты испытаний отливок приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИВС.^^ОгОЗНАЙПДШТНа-ПХКй','?.:ГИ6ЛИО7>&ГКА | 1972 |

|

SU358446A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1999 |

|

RU2145987C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2499094C1 |

/,Э7о порошка 1ча лмц от веса абсолютно сухого волокна

2,5% раствора Na КМЦ от веса абсолютно сухого волокна

2,5% Na КМЦ, обработанной серной кислоты

Бумажная масса, размолотая без добавок

14

3610

15

3640

11

3900

16

3420

Из табл. 1 видно, что иаиболь иее увеличение механической прочности (сопротивление излому, увеличение разрывной длины) при добавке Na КМЦ до размола наблюдается в третьем варианте, в котором Na КМЦ подвергалась предварительной обработке кислотой.

Пример 2. В волокнистуюмассу, сосостоящую из 100%-ной беленой целлюлозы марки Фото с концентрацией 1% вводили:

вариант 1 - Na КМЦ в количестве 2,5% от массы абсолютно сухого волокна. Na КМЦ предварительно обрабатывали 10%-ным раствором щавелевой кислоты, взятой в количестве 0,006 г-экв щавелевой кислоты на 1 г Na КМЦ в течение 20 мин при рН 2,0;

Вариант

2,5% Na КМЦ, модифицированная 20 мин

2,5% Na КМЦ, модифицирова1шая 5 мин.

2,5% Na КМЦ, модифицированная 3 мин

Из табл. 2 видно, адо снижение врегжни . обработки Na КМЦ кислотой с 20 мин до 5 мин незначительно ухудшает качественные показатели полученной бумаги и в то же время дальнейшее снижение времени модифиКации резко снижает достигаемый уровень прочности, что позволяет установить нижнюю границу продолжительности обработки Na КМЦ кислотами в 5 мин. Одновременно можно заметить, что модификация Na КМЦ щавелевой кислоты в течение 20 мин, т.е. в условиях, идентичных примеру 1 (вариант 3) дает бумагу, по свойствам весьма близкую к бумаге, полученной при отливе в примере 1 (вариант 3). -Последнее свидетельствует о взаимозаменяегмости органических и неорганических кислот в предложенном способа.

Пример 3. В волок1шстую массу, состоящую из 100%-ной целлюлозы марки Фото вводили: Na КМЦ, предварительно обработанную в течение 20 мин смесью кислот, включающей 0,003 г-экв фосфорной кислоты и

вариант 2 - Na КМЦ в количестве 2,5:; от массы абсолютно сухого волокна, модифицированную по варианту 1 в течение 5 мин;

вариант 3 - Na КМЦ в количестве 2,57г от массы абсолютно cjocoro волокна, модифицированную по варианту 1, в течение 3 мин.

Три варианта массы размалывали, проклеивали до рН 4,5,. отливали, прессовали и сушили в условиях, идентичных примеру I. Три варианта полученной бумаги массой 100 г/м после ;сондиционнрования при 65% влажности воздуха и температуре 20° С испытьшали на различные показатели. Средние показатели из 10 отливок приведены в табл. 2.

Таблица2

Впитываемость

Разрывнай войпри односторондлина, м нем смачивании на приборе ОС-2 по воде за 30 с г/м

13,0

3930 14,0

3890 14,0

3640

0,003 г-экв муравьиной кислоты на 1 г Na КМЦ, взятых в виде 10%-ных водных растворов. Процесс модифицирующей обработки идет при

рН 1.

Процесс размола, проклейки до рН 4,2, гфессования и сушки отлива полученной таким образом суспензии проводили в условиях, идентичных примеру 1. Отливки, полученные .таким способом, при испытании имели следующие показатели: сопротивление излому (число двойных перегибой) - 1120, разрывная длина 38SO м и Впитываемость при одностороннем погружении в BOJ в течение 30 с - 12 г/м.

Как видно из. примера 3 и результатов, приведенных в примере 1, использование смеси кислот для модифицирующей обработки Na КМЦ при соблюдении режима модификации также приводит к достаточно высоким результатам.

П р и м е р 4. Для выбора минимальногодопустимого количества кислот для обработки Na КМЦ волокнистой суспензии двойных перевления предложенного способа.

Процесс отлива ведзт по примеру 1.

Для размола приготовили 3 варианта волокнистой суспензии, составлениой по композшош из 100%-ной беленой сульфитной целлюлозы А-11, В первую порцию вводили 1,5% Na КМЦ (в пересчете на абсолютно сухое вещество от ,массы целлюлозы), которую предварительно. обрабатьшают 0,003 г-экв. НМОз на 1 г NaKM в виде 8%-ного водного раствора в течение 45 мин. Процесс модифицирующей обработки кислотой идет при рН около 2,0.

Во второй вариант волокнистой суспензии вводили 1,5% Na КМЦ (в пересчете на абсолютно сухое вещество от массы целлюлозы), KOTOpjTo предварительно обрабатывали I

1,5% Na КМЦ, модифицированной 0,003 г-экв HNOj

1,5% Na КМЦ, модифицнрованной 0,0015 г-экв HNOj

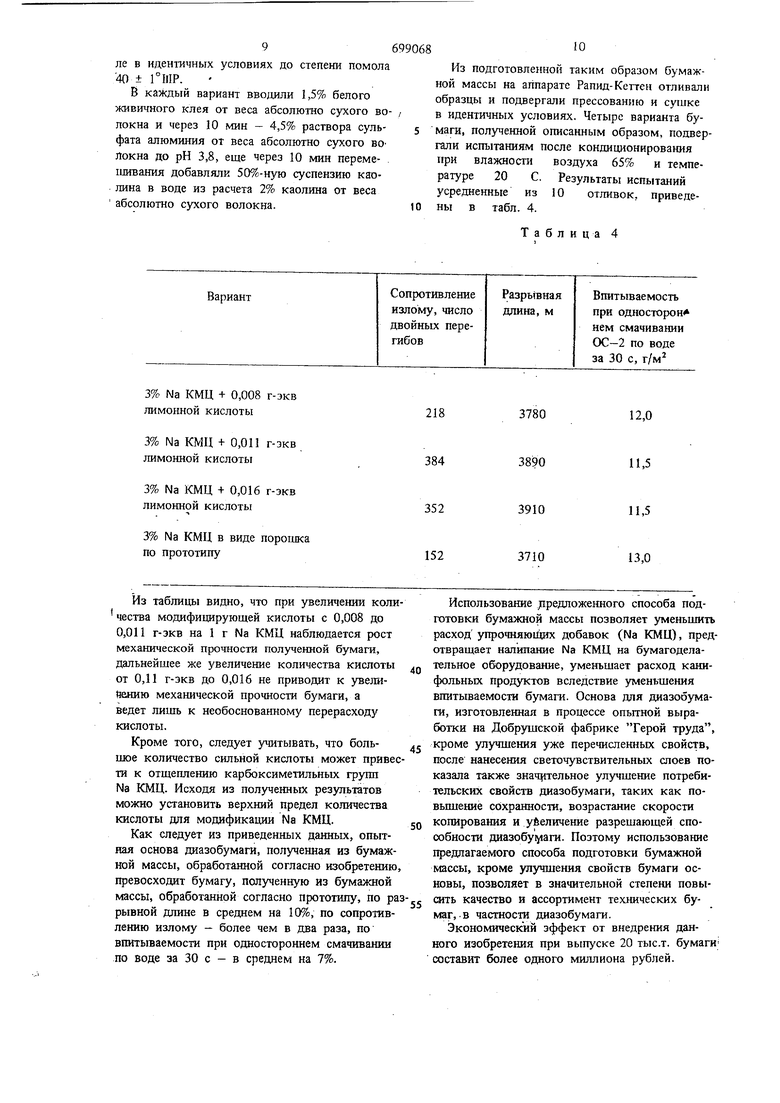

1,5% Na КМЦ в виде порошка (по прототипу) Как видно из приведенного примера, уменьшение количества кислоты ниже 0,003 г-экв на 1 т Na КМЦ при модифицирующей обработке приводит к ухудшению механической прочности и увеличению впитываемости бумаги, что является основанием для установления ниж него предела количества кислоты для обработки Na КМЦ. П р и м е р 5. Еще один вариант осуществления предложенного способа продемонстрируе на примере отлива бумаги массой 100 г/м с композицией по волокну: сульфитная беленая целлюлоза марки А-11-70%, сульфатная осиновая беленая целлюлоза марки ОБ-1-30%. Подготовленную суспензию волокон с концентрацией 2% разделили на 4 порции. В первую порцию вводили 3 вес.% от абсолютно сухого волокна Na КМЦ, предварительно обработанной 7%-ным раствором лимонной кислоты, взятым в количестве 0,008 г-экв на 1 г

0,0015 г-экв НЫОз на 1 г Na , взятой в виде 8%-ного водного раствора в течение 45 мин. Процес модифицирующей обработки кислотой идет при рН около 2,5.

В третий вариант волокнистой суспензш вводили 1,5% Na КМЦ (в пересчете на абсолютно сухое вещество от массы целлюлозы) в виде сухого порошка (по протртипу). Процесс размола, проклейки в массе при рН-5,0 и отлива приготовленных таким образом сус,пензий ведут по примеру 1. Для проклейки в массе используют белый, клей на основе ЭМО в количестве 2% от массы целлюлозы.

После прессования и сушки отливки мас.coji.lOO г/м имеют показатели, приведенныь в табл. 3.

Таблица 3

10,0

3830

10,5

3510

10,5

3700 Na КМЦ. Обработку вели в течение 30 мин при рЦ среды около 2,5. Во вторую порцию вводили 3 вес.чот абсолютно сухого волокна Na КМЦ, предварительно обработанной 7%-ным раствором лимонной кислоты, взятым в количестве 0,011 г-экв на 1 г Na КМЦ. Обработку вели 30 мин при рН среды около 2,5. В третью порцию вводили 3% Na КМЦ от веса абсолютно сухого волокна, которую предварительно обрабатывали в течение 30 мин 7%-ным раствором лимонной кислоты, взятым в количестве 0,016 г-экв на 1 г Na КМЦ. В этом варианте рН среды составляет 2,0. В четвертую порцию добавляли 3% Na КМЦ от веса абсолютно сухого. волокна в виде порошка (прототип). Все четыре варианта массы, приведенные выше, размалывали при средней присадке в ролле в идентичных условиях до степени помола 40 ± 1°ШР. В каждый вариант вводили 1,5% белого живичного клея от веса абсолютно сухого во локна и через 10 мин - 4,5% раствора сульфата алюминия от веса абсолютно сухого вО локна до рН 3,8, еще через 10 мин перемешивания добавляли 50%-ную суспензию каолина в воде из расчета 2% каолина от веса абсолютно сухого волокна.

3% Na КМЦ + 0,008 г-экв Из таблицы видно, что при увеличении коли чества модифицирующей кислоты с 0,008 до 0,011 г-зкв на 1 г Na КМЦ наблюдается рост механической прочности полученной бумаги, дальнейшее же увеличение количества кислоты от 0,11 г-экв до 0,016 не приводит к увелийению механической прочности бумаги, а ведет лишь к необоснованному перерасходу кислоты. Кроме того, следует учитывать, что большое количество сильной кислоты может приве ти к отщеплению карбоксиметильных групп Na КМЦ. Исходя из полученных результатов можно установить верхний предел количества кислоты для модификации Na КМЦ. Как следует из приведенных данных, опытная основа диазобумаги, полученная из бумажной массы, обработанной согласно изобретению превосходит бумагу, полученную из бумажной массы, обработанной согласно прототипу, по р рывной длине в среднем на 10%, по сопротивлению излому - более чем в два раза, по впитываемости при одностороннем смачивании по воде за 30 с - в среднем на 7%. Из подготовленной таким образом бумажной массы на аппарате Рапид-Кеттен отливали образцы и подвергали прессованию и сушке в идентичных условиях. Четыре варианта бумаги, полученной описанным образом, подвергали испытаниям после кондиционирования при влажности воздуха 65% и температуре 20 С. Результаты испытаний усредненные из 10 отливок, приведены в табл. 4. Таблица 4 Использование предложенного способа подготовки бумажной массы позволяет уменьшить расход упрочняюидос добавок (Na КМЦ), предотвращает налипание Na КМЦ на бумагоделательное оборудование, уменьшает расход канифольных продуктов вследствие уменьшения впитываемости бумаги. Основа для диазобумаги, изготовленная в процессе опьггной выработки на Добрушской фабрике Герой труда, кроме улучшения уже перечисленных свойств, после нанесения светочувствительных слоев показала также значщсльное улучшение потребительских свойств диазобумаги, таких как поBbmieiffle сохранности, возрастание скорости копирования и увеличение разрешающей способности диазобу1 1аги. Поэтому использование предлагаемого способа подготовки бумажной массы, кроме улучшения свойств бумаги основы, позволяет в значительной степени повыоггь качество и ассортимент технических бумаг,-в частное™ диазобумаги. Экономический эффект от внедрения данного изобретения при выпуске 20 тыс.т. бумаги; составит более одного миллиона рублей.

11 , -- - 69906812

ж

Формуна изо и я0,011 кг-экв на 1 кг натриевой соли карбоксиСпособ подготовки бумажной массы путем

размола целлюлозных волокон в присутствииИсточники информации,

натриевой соли карбоксиметилцеллфлозы, вве-5 принятые во внимание при экспертизе

дения вспомогательных веществ и проклейки - Патент США № 2572932, кл. 162-177,

в массе при рН 3,8-5,0, отличающий-1951.

с я тем, что, с целью повьшхения механической2. Фляте Д. М. Свойства бумаги, М., Леспрочности и снижения впитываемости бумаги,изя промьпиленность, 1976, с. 104-110. перед размолом «атртвую соль карбоксиМетил-° 3. Бутай А. С. , Гончарова В. Л. Размол целлюлозы подвергают обработке раствороми приготовление бумажной массы, М., Лескислоты,-взятом в количестве 0,003-« промышленность, 1976, с.-86.

метилцеллюлозы при рН 0,6-2,5.

Авторы

Даты

1979-11-25—Публикация

1977-12-09—Подача