о со Изобретение относится к способам приготовления бумажной массы, предназначенной для изготовления упаковочного материала, например мешочно и оберточной бумаги, тарного картона, и найдет применение в целлюлозно-бумажной промышленности. Известен способ приготовления бумажной массы, предназначенной для производства картона путем обработк размолотой целлюлозы водными раство рами щелочного лигнина ll. Недостатком этого способа явля.ется трудоемкость и нестабильность процесса приготовления водных растворов щелочного лигнина. Операции регенерации катионита сопутствует рначительное количество сточных вод с высокой цветностью. Поэтому данньй способ до настоящего времени не реализован в промышленности. Наиболее близким по технической сущности к предлагаемому является способ приготовления бумажной массы для производства упаковочного материала путем совместного размола волокнистой массы с модификационным лигносодержащим шламом сточнык вод, проклейки гидрофобизируюйщм агентом с последующей обработкой коагулянтом 2. Недостатками известного способа является то, что при введении шлама в бумажную композицию прочность бума ги получается (недостаточно высокой, так как распределение шлама в бумажной массе и в изделии получается неравномерным, кроме того, низкое удержание шлама при отливе (44 - 29%) приводит к значительному загрязнению сточных вод и способствует увеличению вреднык промышленны выбросов со сточными водами в окружающую среду. Целью изобретению является улуч шение качества упаковочного материа ла при одновременном повьш1ении степ ни удержания компонентов бумажной массы. Поставленная цель достигается те что согласно способу приготовления бумажной массы для производства упа ковочного материала путем совместно го размола волокнистой массы с моди фицированным лигносодержащим шламом сточных вод, проклейки гидрофобизирующим агентом с последующей обработкой коагулянтом, в качестве моди92фицированного шлама используют шлам от локальной химической очистки щелочных сточных вод сульфатно-целлюлозного производства, обработанный полиоксизтцленом в количестве 0,753,0% от массы шлама. При этом модифицированный шлам используют в количестве 1-10 нас.%. Способ осуществляют следующим образом. Модифицированный шлам-лигнин получают при локальной химической очистке слабощелочных сточных вод сульфатно-целлюлозного производстеа. Сточные воды подкисляют серной кислотой до рН 6,5-7,5, затем осаждают шлам-лигнин сернокислым алюминием с последующим флотационным отделением шлам-лигнина совместно с нетоксичным полиоксиэтиленом, вводимым в количестве 0,75-3,0% к сухому весу шлама. Полученную суспензию модифицированного шлама с концентрацией по сухому веществу 1-3% вводят в неразмолотую волокнистую суспензию из расчета сухого шлама к весу волокнистого материала. Смесь гомогенизируют и подвергают размолу до требуемой степени. Размолотую массу проклеивают гидрофобизирующими добавками обрабатывают коагулянтами. Готовую бумажную массу перерабатывают традиционным способом в упаковочный материал. П р и м е р. Для осуществления способа исцользуют сульфатную небеленую целлюлозу Сегежского ЦБК, используемую в композиции бумажной массы для широкого ассортимента упаковочных видов бумаги, например, мешочной. Для сравнения целлюлозу размалывают с добавкой шлама от биохимической очистки сточных вод (по извесному способу) и модифицированного шлама от локальной химической очистки слабощелочных сточных вод сульфат-целлюлозного производства, отработанного 0,75-3% полиоксиэтилена, в виде суспензии. Размол массы осуществляют в 5-литровом ролле с винтовым присадочным устройством. Концентрация размалываемой массы во всех случаях 1,5%, концентрация обавляемого модифицированйого шлама от локальной химической очистки слабощелочных сточных вод 20 г/л.

Шлам от биохимической очистки в ролл добавляют в виде порошка с влажностью 15% (по известному способу).

Обработку шлама полиоксиэтиленом с молекулярной массой 1-410в количестве 0,75; 1,5; 3,0% к сухому весу шлама осуществляют в процессе локальной химической очистки слабощелочных сточных вод сульфат-целлюлозного производства.

Шлам от биохимической очистки сточных вод (по известному способу) получают на промьппленной установке цеха обработки осадка Байкальского целлюлозного завода. .

Добавка шлама от локальной химической очистки слабощелочных сточных вод, модифицированного указанньми количествами полиоксиэтилена в ролл, составляет 1; 5; 10% к весу сухой целлюлозы. Для сравнения такие же добавки используют при совместном размоле.сульфатной целлюлозы со шламом от биохимической очистки сточных вод.

Целлюлозу вместе со шламом размальшают до 28-30 IIP, проклеивают белым канифольным клеем, обрабатывают раствором сернокислого алюминия и разбавляют до требуемой концентрации. Из готовой бумажной массы изготавливают отливки весом 70 г/м. Полученные образцы упаков.очного материала испытывают согласно требованиям ГОСТ 2228-75.

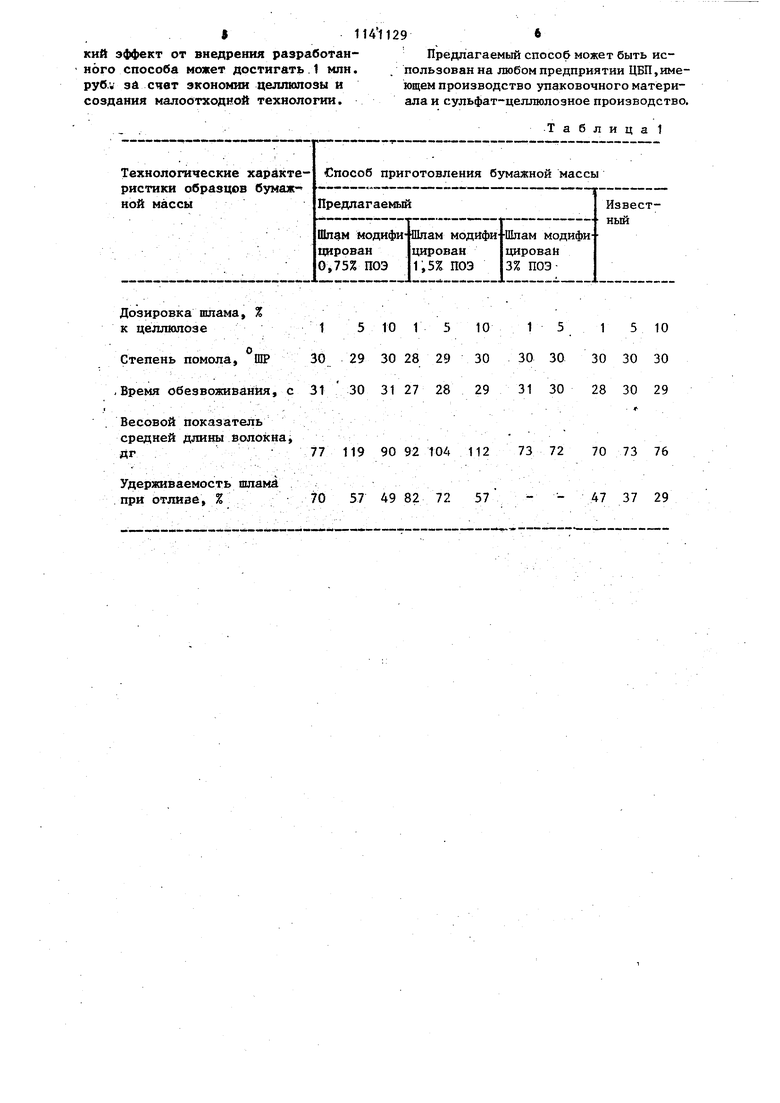

Основные технологические характеристики полученных образцов бумажной массы представлены в табл. 1.

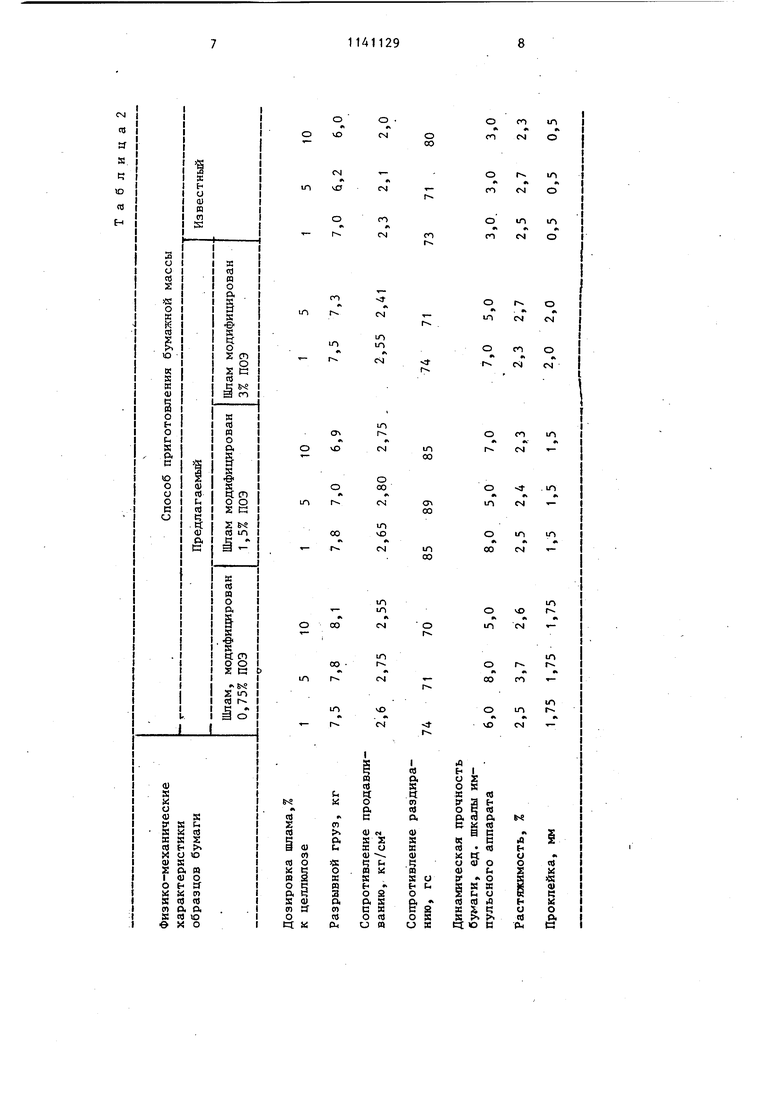

Физико-механические показатели образцов полученного упаковочного материала (картона) представлены в табл. 2.

Из табл. 1 следует, что использование в процессе изготовления бумажной массы шлама, модифицированного полиоксиэтиленом, позволяет улучшить ее технологические характеристики. Средняя длина волокна бумажной массы полученной по предлагаемому способу, во всех случаях превьш1ает среднюю длину волокна массы, изготовленной по известному способу. Так, весовой показатель средней длины волокна бумажной массы составляет 92; 104; 112 дг против 70.; 73; 76 дг. Удерживаемость шлама при отливе бумаги составляет 82; 72; 57%, что превышает аналогичный показатель у бумажной

массы, полученной по известному способу (47;37; 29%). Следовательно, применение шлама, модифицированного полиоксиэтиленом, в процессе получения бумажной массы способствует (по сравнению с .известным способом) снижению загрязнений, поступакицих в сточные воды в процессе изготовления бумаги, и снижает загрязнения окружающей среды вредными промьшшенными выбросами.

Из табл. 2 следует, что улучшение характеристик бумажной массы, полученной согласно предлагаемому способу, позволяет улучшить физикомеханические характеристики выпускаемой продукции.

При введении в бумажную массу 1% шлама, модифицированного 1,5% полиоксиэтилена, разрьганой груз готовой бумаги весом 70 г/м составляет 7,8 кг, сопротивление продавливанию - 2,65 кг/см, сопротивление раздиранию - 85 гс, динамическая прочность - 8,0 ед. шкалы импульсного аппарата. Соответственно для образцов бумаги, изготовленной согласно известному способу, с добавкой 1% шлама от биохимической очистки эти показатели равны: 7,0 кг; 2,3 кг/см 73 гс; 3 ед. шкалы импульсного аппарата.

Аналогичное улучшение качественных характеристик бумаги наблюдается и при дозировках шлама 5 и 10% с различной модификацией полиоксиэтиленом. Все физико-механические характеристики бумаги, представленные в табл. 2, превьш1ают идентичные характеристики у образцов, изготовленных согласно известному способу,

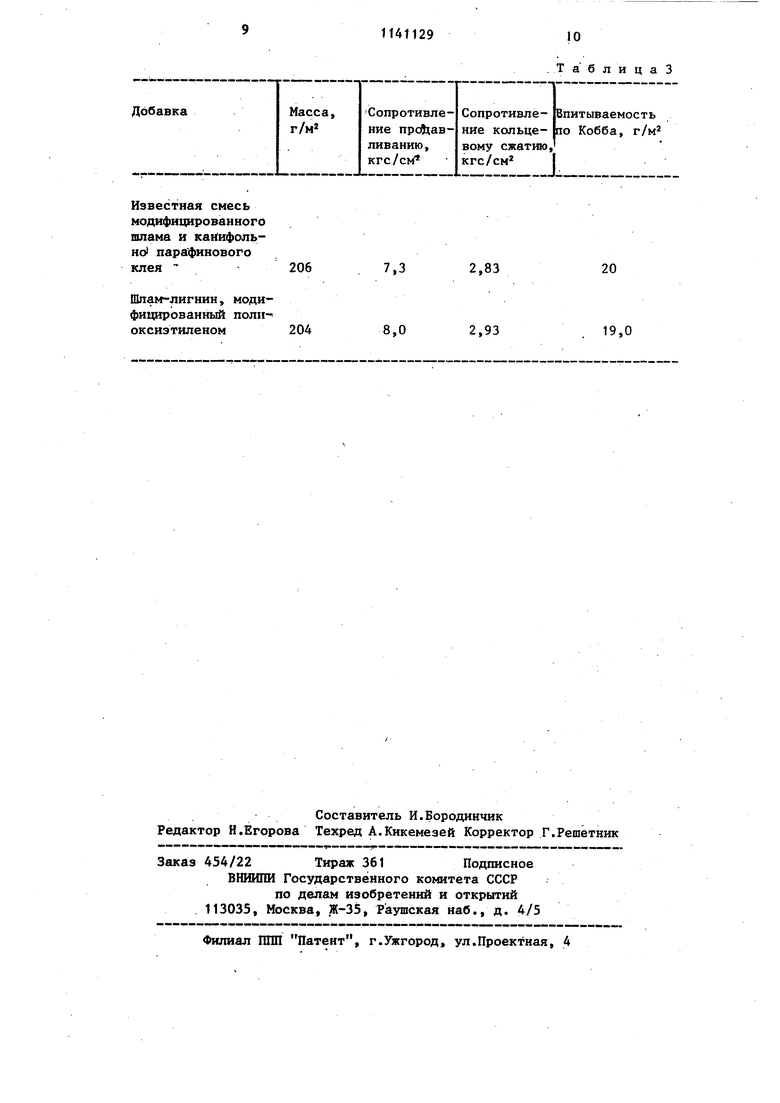

Из данной массы изготавливают также отливки картона массой 200 г/ /м, как по известному способу. В табл. 3 представлены показатели картона по результатам исследований проведенным,по известному и предлагаемому способам.

Из сказанного следует, что использование в процессе подготовки массы шлама, модифицированного полиоксизтиленом, позволяет наряду с уменьшением промышленных выбросов в окружающую среду улучшить качество готовой продукции.

Для отдельных предприятий с большой единичной мощностью экономический эффект от внедрения разработанного способа может достигать.1 млн. руб.« 3d счет экономии целлюлозы и создания малоотходной технологии. Технологические характеристики образцов бумажной массы

Шлам модифи- Шлам

цирован

0,75% ПОЭ Дозировка шлама, % к целлюлозе1 . . . о . Степень помола, ШР30 Время обезвоживания, с 31 30 31 27 28 Весовой показатель средней длины волокна 77 119 90 92 104 Дг . Удерживаемость шламй 70 57 49 82 72 при отливе, %

Пр€ длагаемый способ может быть использован на любом предприятии ЦБП,имеющем производство упаковочного материала и сульфат-целлюлозное производство.

Таблица

модифи цирован 1,5% ПОЭ 5 10 1 5 29 30 28 29 Способ приготовления бумажной массы Предлагаемый Известный151 510 3030 30 3030 3130 28 3029 73 72 70 7376 12 - - 47 3729 57

Т а б л и ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления упаковочного материала | 1974 |

|

SU503967A1 |

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления бумаги или картона, наполненных порошкообразной смолой | 1978 |

|

SU730918A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| Способ изготовления многослойного упаковочного материала | 1989 |

|

SU1703752A1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699067A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Способ подготовки бумажной массы для покровного слоя упаковочного материала | 1985 |

|

SU1288239A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

Известная смесь

модифицированного

шлама и кайифольHoi парафинового

клея

Шлам-лигнин, модифицированный поли-: оксиэтиленом

20

2,83

19,0

2,93

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ярополов Н.С | |||

| и Кириленко Т.Н | |||

| Проклейка картона водными растворами щелочного лигнина | |||

| - Бумажная промышленность , .1968, № 11, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бумажная масса для изготовления упаковочного материала | 1974 |

|

SU503967A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1982-08-05—Подача