Изобретение относится к целлюлозно- бумажной промышленности.

Целью изобретения является повышение прочности бумаги при сохранении массы 1 м2 бумаги.

Мешочная бумага, содержащая сульфатную небеленую хвойную целлюлозу, канифольный клей и глинозем, выполнена двухслойной при равном соотношении массы слоев, причем один слой содержит сульфатную небеленую хвойную целлюлозу со степенью помола 20-25°ШР, а другой - со степенью помола 35-40°ШР.

Изготовление мешочной бумаги массой 78 г/м2 путем формования двух элементарных слоев массой по 39 r/м и соединения их во влажном состоянии позволяет увеличить прочностные свойства бумаги и ударную прочность моделей бумажных мешков.

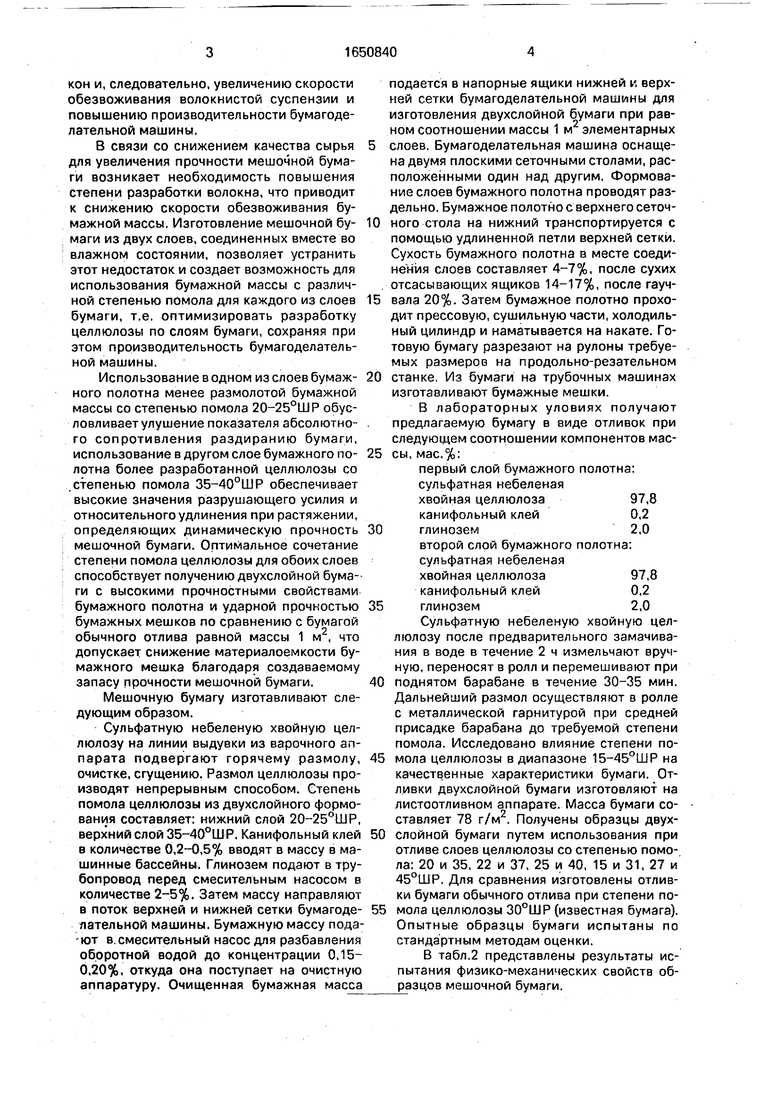

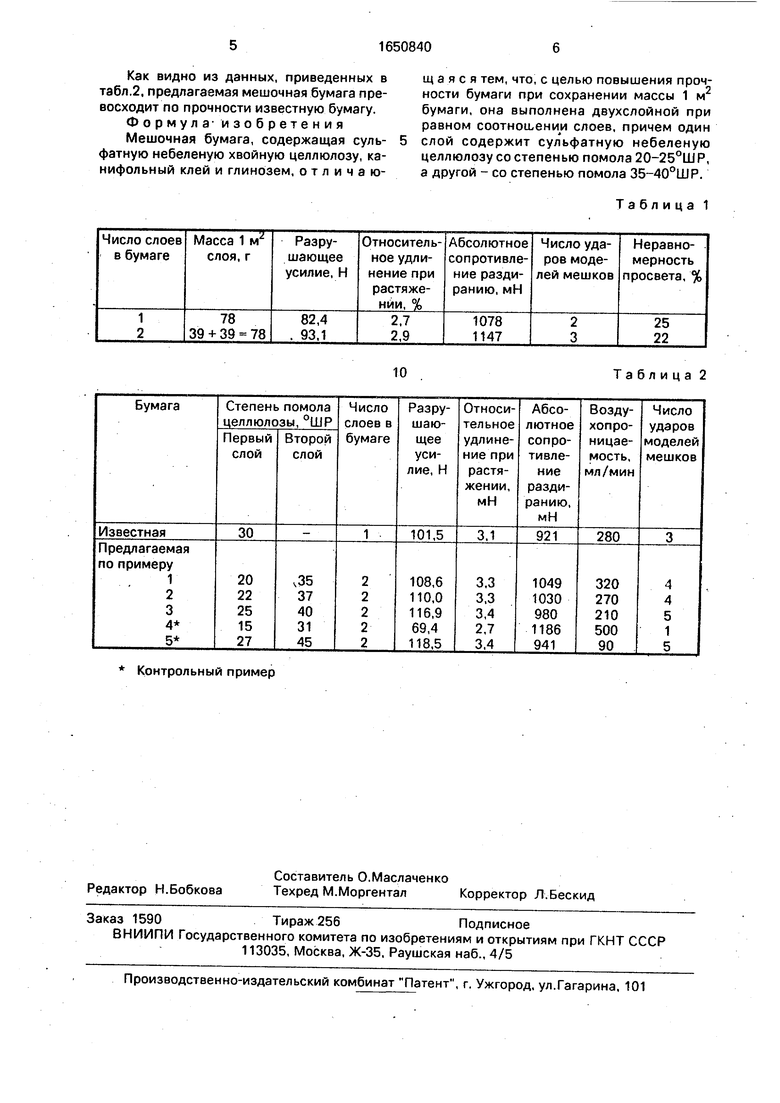

Результаты влияния двухслойного формования на свойства мешочной бумаги приведены в табл.1.

Из данных табл.1 следует, что разрушающее усилие бумаги, состоящей из двух слоев, увеличивается на 13%, относительное удлинение при растяжении на 7,5%, абсолютное сопротивление раздиранию на 6,4%, ударная прочность бумаги на 50%.

Увеличение прочности при двухслойном формовании мешочной бумаги определяется улучшением равномерности структуры бумажного полотна благодаря перекрытию дефектных слоев при наложении их один на другой и снижению вероятности совмещения ослабленных участков. Показатель неравномерности просвета бумаги, состоящей из двух слоев, уменьшается на 12 % по сравнению с бумагой обычного отлива.

Преимущество двухслойного отлива бумажного полотна состоит в том, что благодаря уменьшению массы 1 м каждого слоя в 2 раза снижается количество бумажной массы, подаваемой на сетку бумаго-де- лательной машины, что приводит к уменьшению толщины фильтрующего слоя волоСЛ

С

( ел о

00

fe

кон и, следовательно,увеличению скорости обезвоживания волокнистой суспензии и повышению производительности бумагоделательной машины.

В связи со снижением качества сырья для увеличения прочности мешочной бумаги возникает необходимость повышения степени разработки волокна, что приводит к снижению скорости обезвоживания бумажной массы. Изготовление мешочной бумаги из двух слоев, соединенных вместе во влажном состоянии, позволяет устранить этот недостаток и создает возможность для использования бумажной массы с различной степенью помола для каждого из слоев бумаги, т.е. оптимизировать разработку целлюлозы по слоям бумаги, сохраняя при этом производительность бумагоделательной машины.

Использование в одном из слоев бумажного полотна менее размолотой бумажной массы со степенью помола 20-25°ШР обусловливает улушение показателя абсолютного сопротивления раздиранию бумаги, использование в другом слое бумажного полотна более разработанной целлюлозы со .степенью помола 35-40°ШР обеспечивает высокие значения разрушающего усилия и относительного удлинения при растяжении, определяющих динамическую прочность мешочной бумаги. Оптимальное сочетание степени помола целлюлозы для обоих слоев способствует получению двухслойной бумаги с высокими прочностными свойствами бумажного полотна и ударной прочностью бумажных мешков по сравнению с бумагой обычного отлива равной массы 1 м2, что допускает снижение материалоемкости бумажного мешка благодаря создаваемому запасу прочности мешочной бумаги.

Мешочную бумагу изготавливают следующим образом.

Сульфатную небеленую хвойную целлюлозу на линии выдувки из варочного аппарата подвергают горячему размолу, очистке, сгущению. Размол целлюлозы производят непрерывным способом. Степень помола целлюлозы из двухслойного формования составляет: нижний слой 20-25°ШР, верхний слой 35-40°ШР. Канифольный клей в количестве 0,2-0,5% вводят в массу в машинные бассейны. Глинозем подают в трубопровод перед смесительным насосом в количестве 2-5%. Затем массу направляют в поток верхней и нижней сетки бумагоделательной машины. Бумажную массу пода- -ют в смесительный насос для разбавления оборотной водой до концентрации 0,15- 0,20%, откуда она поступает на очистную аппаратуру. Очищенная бумажная масса

подается в напорные ящики нижней к верхней сетки бумагоделательной машины для изготовления двухслойной бумаги при равном соотношении массы 1 м2 элементарных слоев, Бумагоделательная машина оснащена двумя плоскими сеточными столами, расположенными один над другим. Формование слоев бумажного полотна проводят раздельно. Бумажное полотно с верхнего сеточ- 0 ного стола на нижний транспортируется с помощью удлиненной петли верхней сетки. Сухость бумажного полотна в месте соединения слоев составляет 4-7%, после сухих отсасывающих ящиков 14-17%, после гауч- 5 вала 20%. Затем бумажное полотно проходит прессовую, сушильную части, холодильный цилиндр и наматывается на накате. Готовую бумагу разрезают на рулоны требуемых размеров на продольно-резательном 0 станке, Из бумаги на трубочных машинах изготавливают бумажные мешки.

В лабораторных уловиях получают предлагаемую бумагу в виде отливок при следующем соотношении компонентов мас- 5 сы, мас.%:

первый слой бумажного полотна: сульфатная небеленая хвойная целлюлоза97,8

канифольный клей0,2

0 глинозем2,0

второй слой бумажного полотна: сульфатная небеленая хвойная целлюлоза97,8

канифольный клей0,2

5 глинозем2,0

Сульфатную небеленую хвойную целлюлозу после предварительного замачивания в воде в течение 2 ч измельчают вручную, переносят в ролл и перемешивают при 0 поднятом барабане в течение 30-35 мин. Дальнейший размол осуществляют в ролле с металлической гарнитурой при средней присадке барабана до требуемой степени помола. Исследовано влияние степени по- 5 мола целлюлозы в диапазоне 15-45°ШР на качественные характеристики бумаги. Отливки двухслойной бумаги изготовляют на листоотливном аппарате. Масса бумаги составляет 78 г/м2. Получены образцы двух- 0 слойной бумаги путем использования при отливе слоев целлюлозы со степенью помола: 20 и 35, 22 и 37, 25 и 40, 15 и 31, 27 и 45°ШР, Для сравнения изготовлены отливки бумаги обычного отлива при степени по- 5 мола целлюлозы 30°ШР (известная бумага). Опытные образцы бумаги испытаны по стандартным методам оценки.

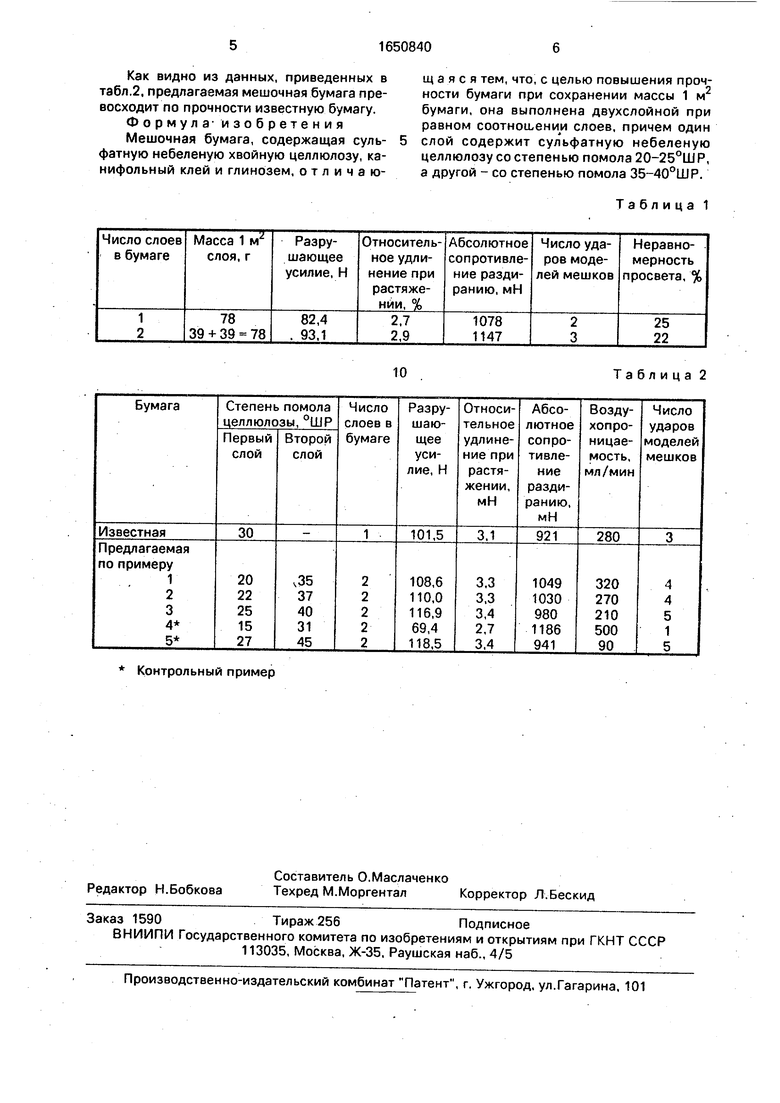

В табл.2 представлены результаты испытания физико-механических свойств об- разцов мешочной бумаги.

Как видно из данных, приведенных в табл.2, предлагаемая мешочная бумага превосходит по прочности известную бумагу. Формула1 изобретения Мешочная бумага, содержащая сульфатную небеленую хвойную целлюлозу, канифольный клей и глинозем, отличающаяся тем, что, с целью повышения прочности бумаги при сохранении массы 1 м бумаги, она выполнена двухслойной при равном соотношении слоев, причем один слой содержит сульфатную небеленую целлюлозу со степенью помола 20-25°ШР, а другой - со степенью помола 35-40°ШР.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Бумажная масса для изготовления микрокрепированной мешочной бумаги | 1989 |

|

SU1756441A1 |

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

| Упаковочно-этикеточная бумага | 1988 |

|

SU1703751A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| КАБЕЛЬНАЯ БУМАГА | 2024 |

|

RU2829388C1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| КАБЕЛЬНАЯ БУМАГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815971C1 |

| Способ изготовления мешочной бумаги | 1986 |

|

SU1467124A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет повысить прочность бумаги при сохранении массы 1 м бумаги. Мешочная бумага выполнена двухслойной при равном соотношении массы слоев, причем один слой содержит сульфатную небеленую хвойную целлюлозу со степенью помола 20-25°ШР, а другой - со степенью помола 35-40°ШР. Формование слоев бумажного полотна проводят раздельно. Сухость бумажного полотна в месте соединения слоев составляет 4-7%, после сухих отсасывающих ящиков 14-17%, а после гауч-вала 20%. Затем двухслойное полотно прессуют и сушат, 2 табл.

Контрольный пример

10

Таблица 2

| Устройство для регистрации на расстоянии скорости вращения | 1925 |

|

SU2228A1 |

Авторы

Даты

1991-05-23—Публикация

1989-01-19—Подача