/7 1 15 6 16

/ / / / /

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания длинномерных грузов | 1981 |

|

SU1328683A1 |

| ВЕСЫ ДЛЯ ВЗВЕШИВАНИЯ ПОДВИЖНЫХ ОБЪЕКТОВ | 1972 |

|

SU419738A1 |

| ПЛАТФОРМЕННЫЕ ВЕСЫ | 1971 |

|

SU435460A1 |

| Весы | 1980 |

|

SU922524A1 |

| Гидравлические весы | 1980 |

|

SU918792A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1992 |

|

RU2057301C1 |

| Платформенные рычажные весы | 1984 |

|

SU1339634A1 |

| Бесфундаментные переносные весы | 1989 |

|

SU1719918A1 |

| ВЕСЫ | 1996 |

|

RU2108552C1 |

| Весы для взвешивания животных | 1989 |

|

SU1765714A1 |

Изобретение м.б. использовано для взвешивания различных материалов в технологических процессах литейного производства, черной и цветной металлургии. Цель изобретения - повышение точности взвешивания за счет уменьшения дополнительных погрешностей от трения в шарнирах и местоположения груза на платформе. В силовых гидравлических элементах 8 происходит функциональное изменение давления, пропорциональное массе груза, приложенного к платформе 15, а через силовую пару призма - подушка 9 производится компенсация усилия, приложенного к опорным осям 7 рычагов 3, пропорционального массе груза, поступившего на платформу 15. 1 з.п. ф-лы, 1 ил.

со

;о

0

00

эо

Изобретение относится к приборостроению и может быть использонацо для взвешивания различных материалов в технологических процессах литейно- го производства, черной и цветной металлургии, а также в других отраслях промышленности.

Цель изобретения - повышение точности взвешивания за счет уменьшения дополнительных погрешностей от трения в шарнирах и местоположения груз на платформе.

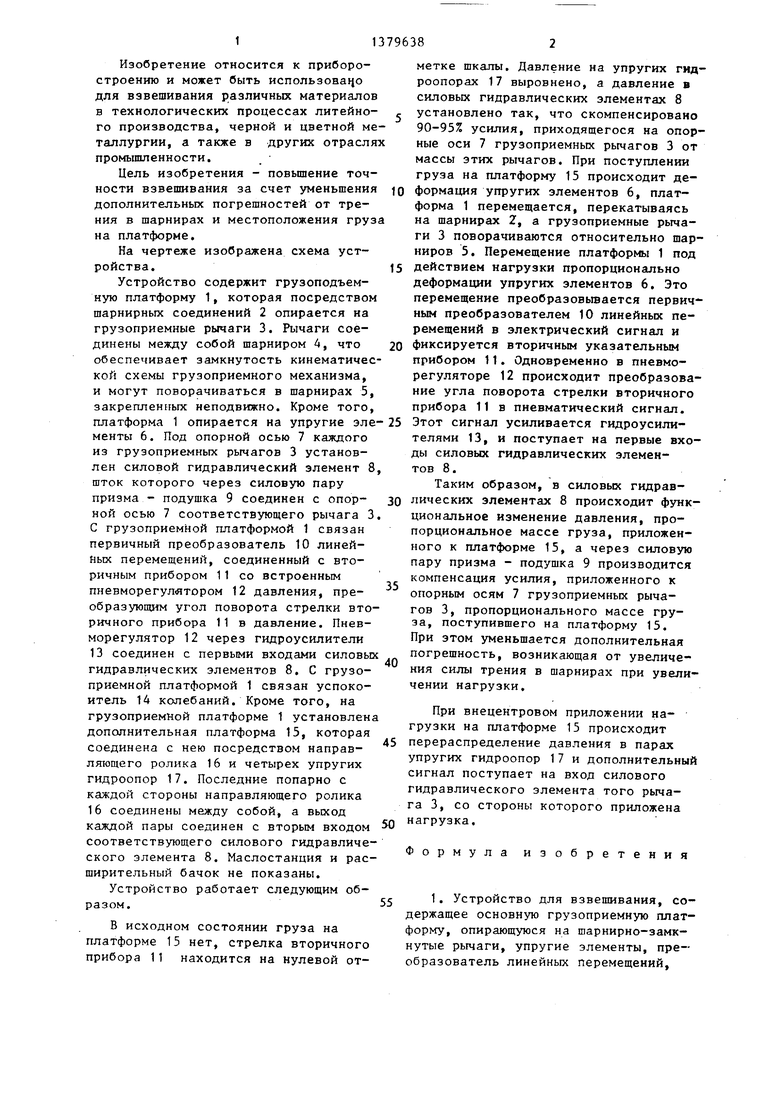

На чертеже изображена схема устройства.

Устройство содержит грузоподъемную платформу 1, которая посредством шарнирных соединений 2 опирается на грузоприемные рычаги 3. Рычаги соединены между собой шарниром 4, что обеспечивает замкнутость кинематической схемы грузоприемного механизма, и могут поворачиваться в шарнирах 5, закрепленных неподвижно. Кроме того, платформа 1 опирается на упругие эле менты 6. Под опорной осью 7 каждого из грузоприемных рычагов 3 установлен силовой гидравлический элемент 8 шток которого через силовую пару призма - подушка 9 соединен с опор- ной осью 7 соответствующего рычага 3 С грузоприемной платформой 1 связан первичный преобразователь 10 линейных перемещений, соединенный с вторичным прибором 11 со встроенным пневморегулятором 12 давления, преобразующим угол поворота стрелки вторичного прибора 11 в давление. Пнев- морегулятор 12 через гидроусилители 13 соединен с первыми входами силовых гидравлических элементов 8. С грузоприемной платформой 1 связан успокоитель 14 колебаний. Кроме того, на грузоприемной платформе 1 установлена дополнительная платформа 15, которая соединена с нею посредством направляющего ролика 16 и четырех упругих гидроопор 17. Последние попарно с каждой стороны направляющего ролика 16 соединены между собой, а выход каждой пары соединен с вторым входом соответствующего силового гидравлического элемента 8. Маслостанция и расширительный бачок не показаны.

Устройство работает следующим образом.

В исходном состоянии груза на платформе 15 нет, стрелка вторичного прибора 11 находится на нулевой от

с

д

15

20 5 О 0

5

0

5

метке шкалы. Давление на упругих гидроопорах 17 выровнено, а давление в силовых гидравлических элементах 8 установлено так, что скомпенсировано 90-93% усилия, приходящегося на опорные оси 7 грузоприемных рычагов 3 от массы этих рычагов. При поступлении груза на платформу 15 происходит деформация упругих элементов 6, платформа 1 перемещается, перекатываясь на шарнирах 2, а грузоприемные рычаги 3 поворачиваются относительно шарниров 5. Перемещение платформы 1 под действием нагрузки пропорционально деформации упругих элементов 6. Это перемещение преобразовьгоается первичным преобразователем 10 линейных перемещений в электрический сигнал и фиксируется вторичным указательным прибором 11. Одновременно в пневмо- регуляторе 12 происходит преобразование угла поворота стрелки вторичного прибора 11 в пневматический сигнал. Этот сигнал усиливается гидроусилителями 13, и поступает на первые входы силовых гидравлических элементов 8.

Таким образом, в силовых гидравлических элементах 8 происходит функциональное изменение давления, пропорциональное массе груза, приложенного к платформе 15, а через силовую пару призма - подушка 9 производится компенсация усилия, приложенного к опорным осям 7 грузоприемньсх рычагов 3, пропорционального массе груза, поступившего на платформу 15. При этом уменьшается дополнительная погрешность, возникающая от увеличения силы трения в шарнирах при увеличении нагрузки.

При внецентровом приложении нагрузки на платформе 15 происходит перераспределение давления в парах упругих гидроопор 17 и дополнительный сигнал поступает на вход силового гидравлического элемента того рычага 3, со стороны которого приложена нагрузка.

Формула изобретения

3 13796384

связанный с вторичным указательным2, Устройство по п.1, о т л и ч а- прибором, и успокоитель колебаний,ю щ е е с я тем, что, с целью умень- отличающееся тем, что, сшения влияния местоположения груза целью повьппения точности взвешивания,с платформе на точность взвешивания, в нем под опорной осью каждого рыча-оно снабжено дополнительной плат- га установлен силовой гидравлическийформой, опирающейся посредством на- элемент, первый вход которого черезправляющего центрального ролика и че- гидроусилитель соединен с выходомтьфех упругих гидроопор на основную преобразователя линейных перемещений,tO грузоприемную платформу, причем гид- выполненного в виде пневморегулято-роопоры попарно соединены между сора, а выход через силовую пару свя-бой, а выход каждой пары подсоединен зам с опорной осью соответствующегок второму входу соответствующего си- рычага,лового гидравлического элемента.

| ПРУЖИННЫЕ РЫЧАЖНЫЕ ВЕСЫ | 0 |

|

SU277302A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРУЖИННЫЕ РЫЧАЖНЫЕ ВЕСЫ | 0 |

|

SU200802A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1985-12-30—Подача