00

00 о

00 00 Oi

Изобретение относится к электродуговой сварке и может быть использовано, например, при сварке коррозионно-стойкой двухслойной стали.

Цель изобретения - уменьшение перемешивания слоев наплавленного металла за счет вынесения зоны максимального давления дуги перекрывающего слоя за пределы первого шва,

Сварку двухслойной стали, представляющей собой углеродистый подслой, плакированный нержавеющей сталью, ведут двумя электродами, следующими друг за другом. Углеродистый слой заваривают первым электродом. Верхний слой заваривают U-образным электродом, соответствующим материалу этого слоя.

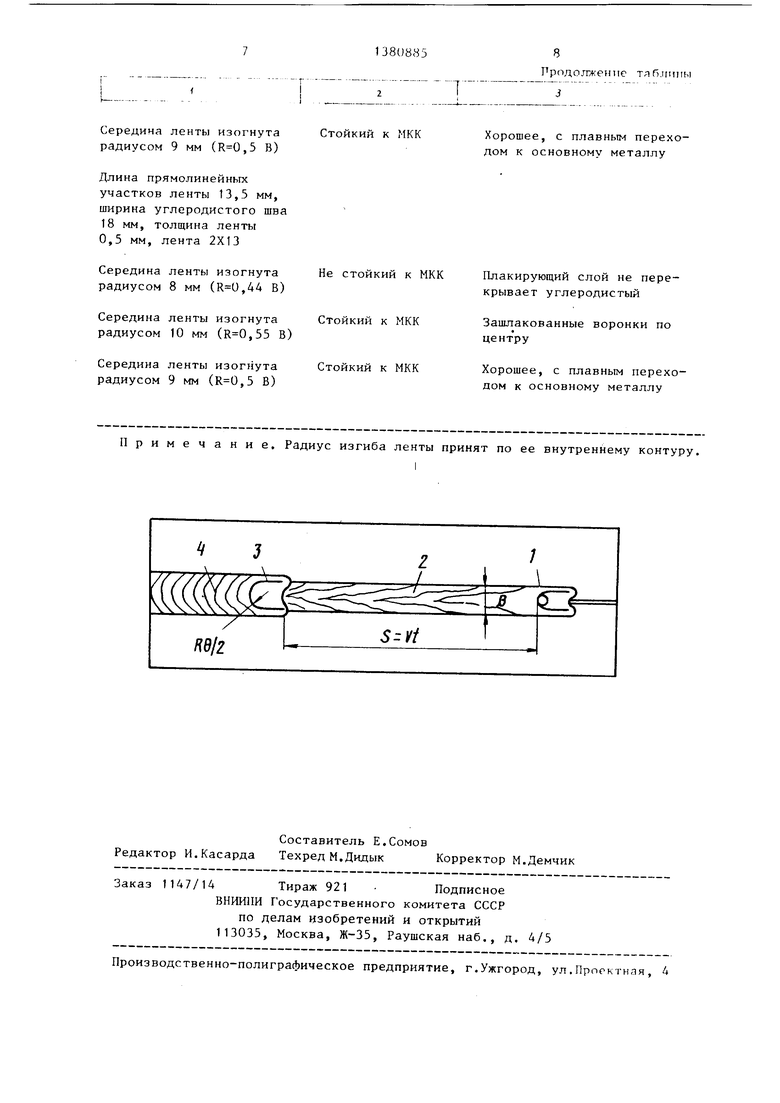

На чертеже изображено устройство, осуществляющее способ.

Устройство содержит комбинированный электрод 1 для наплавки первого щва 2 шириной В, U-образный электрод 3 для наплавки верхнего коррозионно- стойкого щва 4.

Для обеспечения коррозионной стойкости плакирующего слоя основным является расположение прямолинейных участков ленты за пределами углеро-

дистого шва. Поэтому радиус изгиба ленты принят равным половине щирины углеродистого шва по внутреннему контуру ленты. Это обеспечивает расположение максимума давления дуги, горя- щей на прямолинейных участках ленты, за пределами углеродистого щва.

Максимум давления дуги совпадает с осью прямолинейных участков ленты. Поэтому максимальная глубина проплав ления располагается за пределами углеродистого шва, что обеспечивает минимальное перемешивание легированного металла с углеродистым. Кроме того, расположение максимума давлени за пределами углеродистого щва увеличивает долю металла плакирующего сло в металле шва. Это определяет коррозионную стойкость плакирующего шва при сварке. Независимо от толщины ленты, длины прямолинейных участков, свариваемого металла сварку плакирующего слоя производят ленточным электродом, середину которого изгибают по радиусу, равному половине ширины углеродистого шва, по внутреннему контуру лепты.

При )е середины ленты радиусо менее по и)РИ11ы щирины шва и расположении прямолинейных участков ленты над углеродистым ипюм увеличивается глубина проплавления углеродистого щва. Возрастает доля углеродистого металла в плакирующем слое и не обеспечивается коррозионная стойкость сварного шва. Кроме того, уменьшается ширина щва плакирующего слоя, что затрудняет перекрытие углеродистого щва.

При изгибе ленты радиусом более половины ширины углеродистого шва и расположении прямолинейных участков за пределами шва уменьшается тепло- вложение По центру ванны, вследствие чего швы формируются с зашлакованными воронками. При этом резко снижается допустимая скорость сварки. Производительность процесса падает.

Использование изогнутого ленточного электрода с прямолинейными участками ленты для сварки без учета параметров углеродистого шва применительт но к сварке двухслойной стали невозможно, так как не обеспечиваются коррозионная стойкость и качественное формирование плакирующего шва.

Сварка двухслойной стали осуществляется следующим образом.

Возбуждается дуга, производящая сварку углеродистого слоя со скоростью V. Через время t после сварки участка S, где , кристаллизации жидкого металла и шлака на этом участке и удаления шлаковой корки возбуждается дуга на изогнутой ленте. В процессе подачи середина ленты изгибается по радиусу, равному половине щирины углеродистого щва. Прямолинейные участки ленты располагают параллельно направлению наплавки. Сварка производится известным двухдуговым автоматом с приставками для подачи изогнутой ленты. По окончании сварки прекращается процесс сварки углеродистого шва, а затем через промежуток времени t - плакирующего слоя.

Пример. Производится односторонняя сварка без разделки кромок образцов размером 9x15Ux1200 из двухслойной стали СтЗ+ОХ18Н10Т (толщина плакирующего слоя 2 мм) с различным расположением изогнутой ленты относительно углеродистого шва. Форму изогнутого электрода регулируют путем изменения расстояния между гибочными роликами и формы подающих роликов.

В качестве источника питания используют многопостовьп сварочный выпрямитель ВМГ-5000. Сварка производится на постоянном токе обратной полярности под флюсом АН-348 ЛМ для углеродистого слоя и флюсом ОФ-10 для плакирующего слоя. Сварка углеродистого шва осуществляется на флюсовой подушке комбинированным элект- родом, состоящим из проволоки Св 08А, 0 4 м и ленты ОвкП размером 45x0,5 мм

Сварка плакирующего слоя производится нержавеющей лентой 07Х25Н13, 2X13 толщиной 0,45, 0,5; 0,6 мм с длиной прямолинейных участков ленты 8,5; 13,5; 18,5 мм при ширине углеродистого шва 16, 18 и 20 мм. Для измерения ширины углеродистого шва изменяют напряжение на дуге IU 24- 26 В; и 25-27 В; U 27-29 В при сварке нижнего шва величина сварочного тока поддерживается постоянной. Режим сварки плакирующего шва поддерживается постоянным: 1 1000-1200 А; Uj 25-27 В, Vc, 80 м/ч.

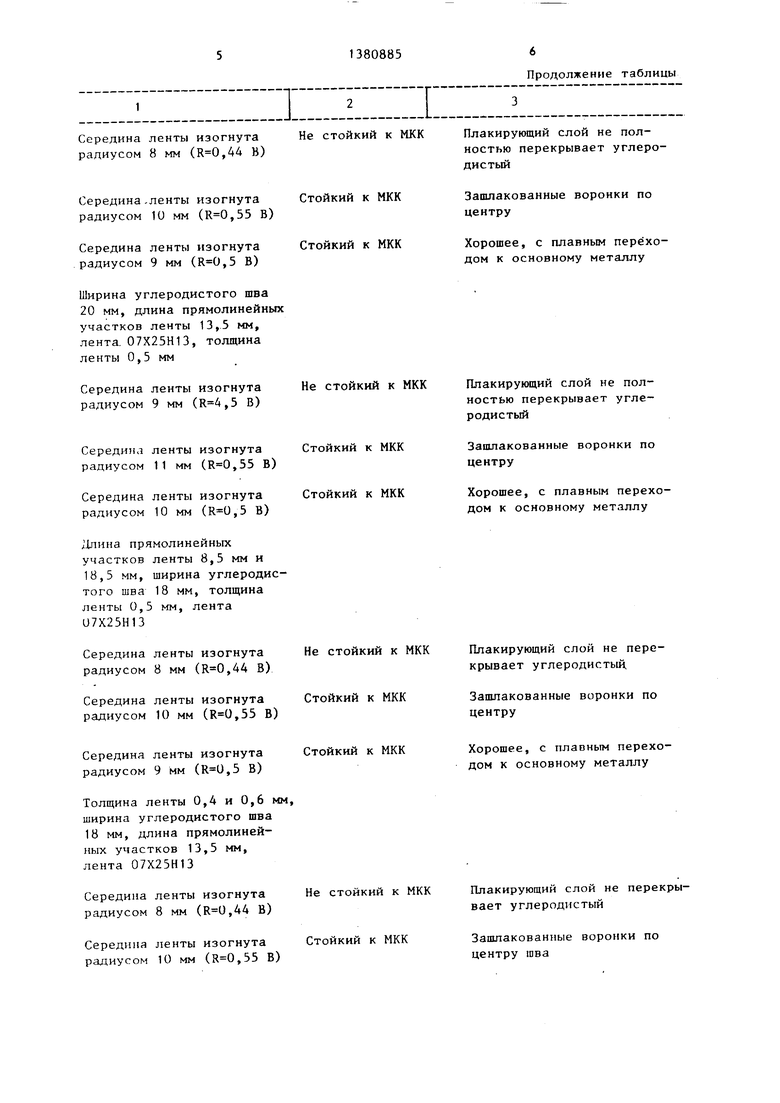

Результаты испытаний приведены в таблице.

В результате проведенных испытаний установлено, что независимо от ширины нижнего валика, толщины ленты, длины прямолинейных участкоп и наплавляемого материала при максимально возможной скорости сварки ячмено- ние соотношения ,5 В хотя бы на 1 мм в ту или иную сторону не позволяет получить качественный шов по внешнему формированию и коррозионной стойкости.

Формула изобретения

Способ односторонней дуговой сварки двухслойных сталей, при котором первьм слой заваривают электродом, соответствующим материалу этого слоя с последующим перекрытием его сварочным материалом, соответствующим второму слою, отличающийся тем, что, с целью уменьшения перемешивания слоев нап-павленного металла за счет вынесения зоны максимального давления дуги перекрывающего слоя за пределы первого шва, заварку второго слоя ведут ленточным электродом U-об разной формы с внутренним радиусом скругления, равным половине ширины первого слоя, а прямолинейные участки ленты располагают параллельно направлению наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней дуговой сварки двухслойных сталей | 1988 |

|

SU1590269A2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ СОЕДИНЕНИЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2003 |

|

RU2238830C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| Устройство для дуговой сварки с поперечными перемещениями электрода | 1976 |

|

SU605706A1 |

Изобретение относится к области сварочного производства и предназначено для дуговой сварки двухслойных плакированных, преимущественно коррозионно-стойких, сталей. Цель изобретения - исключение перемешивания слоев облицовочного коррозионно-стойкого материала с материалом основы. Сварку ведут в два прохода. Первым проходом сваривают материал основы, а вторым - коррозионно-стойкий слой. Для второго прохода используют U-об- разный ленточный электрод с радиусом скругления, равным половине ширины первого шва. Указанный радиус скругления позволяет вынести максимальное давление дуги за пределы первого шва и получить перекрывающий шов с плавными скруглениями к плакирующему териалу. 1 ил., 1 табл.

Ширина углеродистого шва 18 мм, длина прямолинейных участков ленты 13,5 мм, лента 07Х25Н13, толщина ленты 0,5 мм

Середина ленты изогнута радиусом 7 мм (,44 В)

Середина ленты изогнута радиусом 9 мм (,57 В)

Середина ленты изогнута радиусом 8 мм (,5 В)

Ширина углеродистого шва 18 мм, длина прямолинейных участков ленты 13,5 мм, толщина ленты 0,5 мм, лента 07Х25Н13

Плакирующий слой не перекрывает углеродистый

Зашлакованнь е воронки по центру

Хорошее, с плавным переходом к основному металлу

1

Середина ленты изогнута радиусом 8 мм (,44 и)

Не стойкий к МКК

Середина.дейты изогнута Стойкий к МКК радиусом 10 мм (,55 В)

Середина ленты изогнута радиусом 9 мм (,5 В)

Ширина углеродистого шва 20 мм, длина прямолинейн участков ленты 13,5 мм, лента. 07Х25Н13, толщина ленты 0,5 мм

Середина ленты изогнута радиусом 9 мм (,5 В)

Середина ленты изогнута радиусом 11 мм (,55 В)

Середина ленты изогнута радиусом 10 мм (,5 В)

/innHa прямолинейных участков ленты 8,5 мм и 18,5 мм, ширина углеродистого шва 18 мм, толщина ленты 0,5 мм, лента 07Х25Н13

ленты изогнута 8 мм (,44 В)

ленты изогнута 10 мм (,53 В)

Не стойкий к МКК

Стойкий к МКК

Середина ленты изогнута радиусом 9 мм (,5 В)

Толщина ленты 0,4 и 0,6 мм, ширина углеродистого шва 18 мм, длина прямолинейных участков 13,5 мм, лента 07Х25Н13

ленты изогнута 8 мм (,44 В)

ленты изогнута 10 мм (,55 В)

Не стойкий к МКК

Стойкий к МКК

Продолжение таблицы

Плакирующий слой не полностью перекрывает углеродистый

Зашлакованные воронки по центру

Хорошее, с плавным переходом к основному металлу

Плакирующий слой не полностью перекрывает углеродистый

Зашлакованные воронки по центру

Хорошее, с плавным переходом к основному металлу

Плакирующий слой не перекрывает углеродистый.

Зашлакованные воронки по центру

Хорошее, с плавным переходом к основному металлу

Плакирующий слой не перекрывает углеродистый

Зашлакованные воронки по центру шва

Середина ленты изогнута радиусом 9 мм (,5 В)

Длина прямолинейных участков ленты 13,5 мм, ширина углеродистого шва 18 мм, толщина ленты 0,5 мм, лента 2X13

Середина ленты изогнута радиусом 8 мм (,44 В)

Середина ленты изогнута радиусом 10 мм (,55 В)

Середина ленты изогнута радиусом 9 мм (,5 В)

Примечание. Радиус изгиба ленты принят по ее внутреннему контуру,

Продолжение тяб.иины 3

Хорошее, с плавным переходом к основному металлу

Плакирующий слой не перекрывает углеродистый

Зашлакованные воронки по цент ру

Хорошее, с плавным переходом к основному металлу

| 0 |

|

SU157681A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1985-11-10—Подача