(54) УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ С ПОПЕРЕЧНЫМИ ПЕРЕМЕЩЕНИЯМИ ЭЛЕКТРОДА

устройство содержит горелку, жестко закрепленную на конце штанги, установленной с возможностью перемещения вдоль своей оси и поворота относительно неподвижной в продольном направлении оси, коромысло, блок, задающий форму поперечных перемещений электрода и выполненный в виде сложной зубчатой передачи и двух эксцентриков, а также электропривод 4.

Известное устройство не обеспечивает получение несимметричной траектории перемещения электрода.

Целью изобретения является повыщение качества сварных швов при сварке изделий, детали которых выполнены из материалов с различными теплофизическими свойствами или с различной толщиной, путем перемещения электрода по траектории, несимметричной относительно оси шва.

Это достигается тем, что в устройстве для дуговой сварки с поперечными перемещениями электрода, блок, задающий форму поперечных перемещений электрода, выполнен в виде двух соосных жестко связанных кулачков, установленных на выходном валу электропривода, при этом один кулачок связан через толкатель со штангой, а другой - через толкатель с концом коромысла, другой конец которого шарнирно соединен с концом штанги, противоположным концу, на котором закреплена горелка, причем оси толкателей-взаимно перпендикулярны.

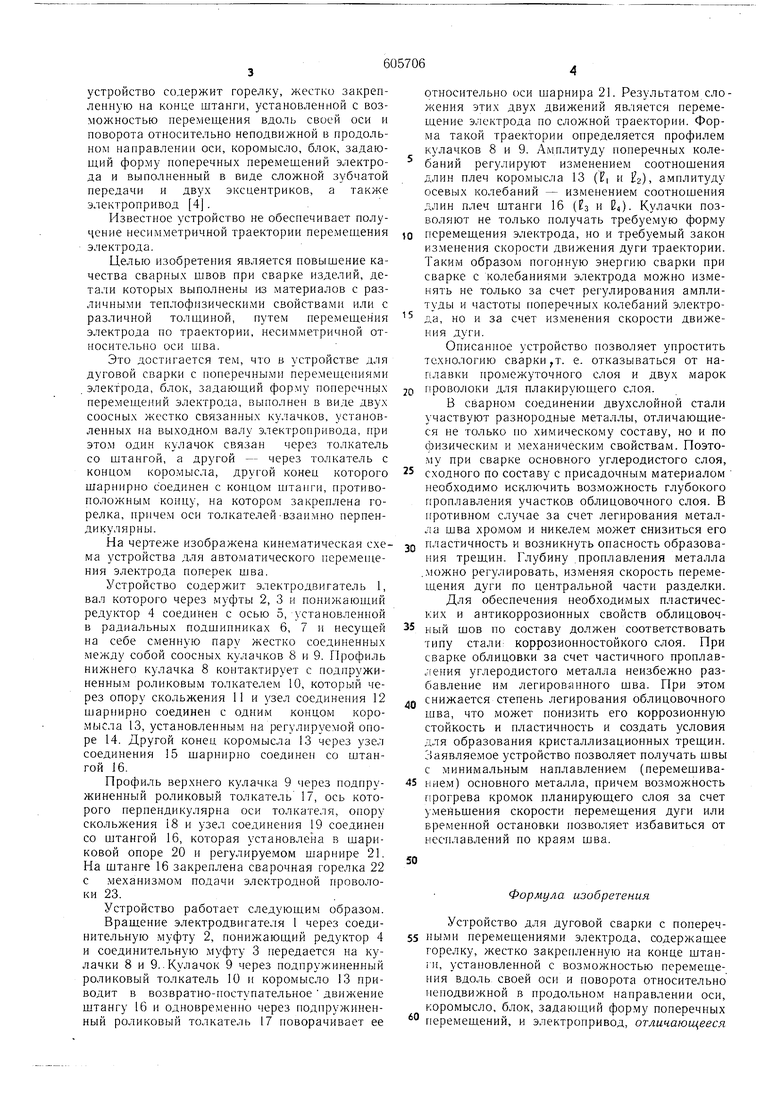

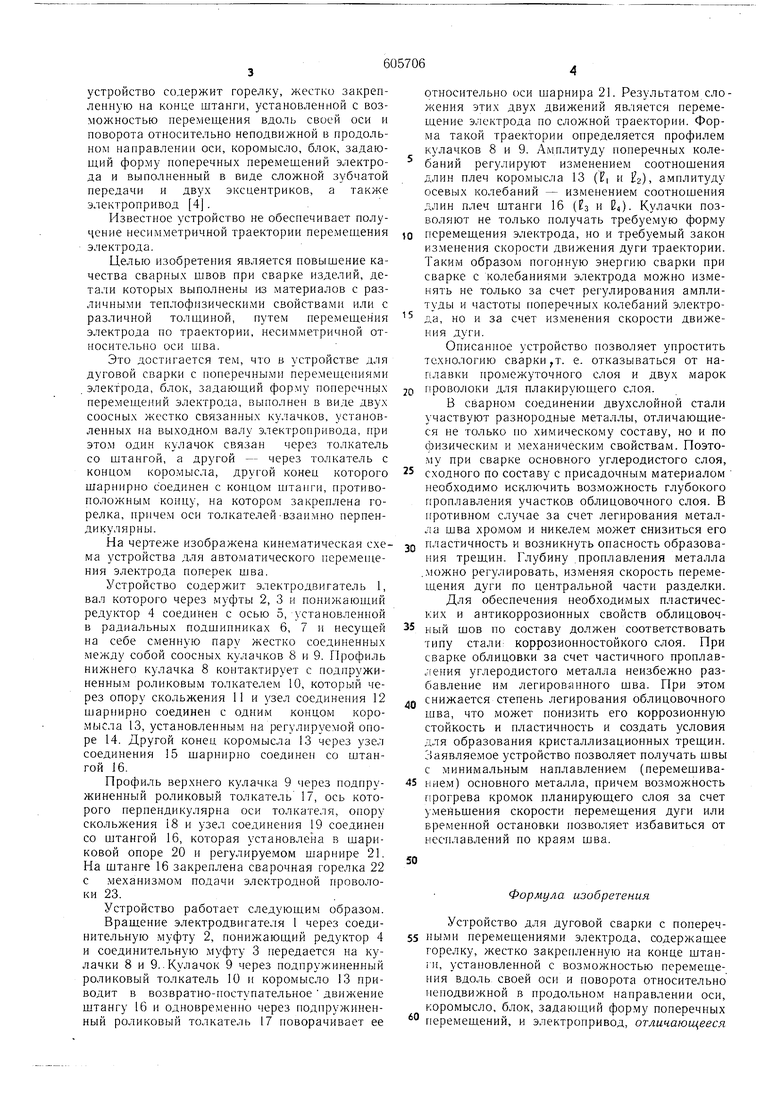

На чертеже изображена кинематическая схема устройства для автоматического перемещения электрода поперек шва.

Устройство содержит электродвигатель 1, вал которого через .муфты 2, 3 и понижающий редуктор 4 соединен с осью 5, установленной в радиальных подшипниках 6, 7 и несушей на себе сменную пару жестко соединенных между собой соосных кулачков 8 и 9. Профиль нижнего кулачка 8 контактирует с подпружиненным роликовым толкателем 10, который через опору скольжения II и узел соединения 12 шарнирно соединен с одним концом коромысла 13, установленным на регулируемой опоре 14. Другой конец коромысла 13 через узел соединения 15 шарнирно соединен со штангой 16.

Профиль верхнего кулачка 9 через подпружиненный роликовый толкатель 17, ось которого перпендикулярна оси толкателя, опору скольжения 18 и узел соединения 19 соединен со штангой 16, которая установлена в щариковой опоре 20 и регулируемом шарнире 21. На штанге 16 закреплена сварочная горелка 22 с механизмом подачи электродной проволоки 23.

Устройство работает следующим образом.

Вращение электродвигателя 1 через соединительную муфту 2, понижающий редуктор 4 и соединительную муфту 3 передается на кулачки 8 и 9..Кулачок 9 через подпружиненный роликовый толкатель 10 и коромысло 13 приводит в возвратно-поступательное движение штангу 16 и одновременно через подпружиненный роликовый толкатель 17 поворачивает ее

относительно оси щарнира 21. Результатом сложения этих двух движений является перемещение электрода по сложной траектории. Форма такой траектории определяется профилем кулачков 8 и 9. Амплитуду поперечных колебаний регулируют изменением соотношения длин плеч коро.мысла 13 (Е| и 2), амплитуду осевых колебаний - из.менением соотношения длин плеч щтанги 16 (Ез и Z). Кулачки позволяют не только получать требуемую форму

перемещения электрода, но и требуемый закон из.мепения скорости движения дуги траектории. Таким образом погонную энергию сварки при сварке с колебаниями электрода можно изменять не только за счет регулирования амплитуды и частоты поперечных колебаний электрода, но и за счет изменения скорости движения дуги.

Описанное устройство позволяет упростить технологию сварки ,т. е. отказываться от наплавки промежуточного слоя и двух марок

проволоки для плакирующего слоя.

В сварном соединении двухслойной стали участвуют разнородные металлы, отличающиеся не только по химическому составу, но и по физическим и механическим свойствам. Поэтому при сварке основного углеродистого слоя, сходного по составу с присадочным материалом необходимо исключить возможность глубокого гфоплавления участков облицовочного слоя. В противном случае за счет легирования металла шва хромом и никелем может снизиться его

пластичность и возникнуть опасность образования трещин. Глубину .проплавления металла .можно регулировать, изменяя скорость перемещения дуги по центральной части разделки. Для обеспечения необходимых пластических и антикоррозионных свойств облицовочный шов по составу должен соответствовать типу стали: коррозионностойкого слоя. При сварке облицовки за счет частичного проплав; ения углеродистого металла неизбежно разбавление им легированного шва. При этом

снижается степень легирования облицовочного щва, что может понизить его коррозионную стойкость и пластичность и создать условия для образования кристаллизационных трещин. Заявляемое устройство позволяет получать швы с минимальным наплавлением (перемешиванием) основного металла, причем воз.можность г рогрева кромок планирующего слоя за счет уменьшения скорости перемещения дуги или временной остановки позволяет избавиться от несплавлений по краям шва.

Формула изобретения

Устройство для дуговой сварки с поперечными перемещениями электрода, содержащее горелку, жестко закрепленную на конце штанги, установленной с возможностью перемепдения вдоль своей оси и поворота относительно неподвижной в продольном направлении оси, коромысло, блок, задающий форму поперечных перемещений, и электропривод, отличающееся

тем, что, с целью повышения качества сварных швов при сварке изделий, детали которых выполнены из материалов с различными теплофизическими свойствами или с различной толщиной, путем перемеш.ения электрода по траектории, несимметричной относительно оси шва, блок, задаюш,ий форму поперечных переменд,ений электрода, выполнен в виде двух соосных, жестко связанных кулачков, установленных на выходном валу электропривода, при этом один кулачок связан через толкатель со штангой, а другой - через толкатель с концом коромысла, другой конец которого шарнирно

соединен с концом штанги, противоположным концу, на котором закреплена горелка, причем оси толкателей взаимно перпендикулярны.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 473579, кл. В 23 К 9/30, 1973.

2.Авторское свидетельство СССР № 143945, кл. В 23 К 9/12, 1961.

3.Авторское свидетельство СССР № 288949, кл. В 23 К 9/16, 1969.

4.Патент США № 3681564, кл. 219-125, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с поперечными перемещениями электрода | 1977 |

|

SU732099A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1981 |

|

SU984762A1 |

| Устройство для дуговой сварки с колебаниями сварочной горелки | 1979 |

|

SU903024A1 |

| Устройство для сварки | 1985 |

|

SU1250422A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Кулачок для механизма колебания сварочной горелки | 1976 |

|

SU677847A1 |

| Устройство для дуговой сварки в среде защитных газов с поперечными колебаниями электрода | 1977 |

|

SU664782A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1224121A1 |

| Устройство для дуговой сварки с поперечными колебаниями горелки | 1982 |

|

SU1038136A1 |

| Устройство для одновременной сварки двух угловых швов | 1977 |

|

SU636064A1 |

/

X

Авторы

Даты

1978-05-05—Публикация

1976-05-19—Подача