оо сх о оо

CD

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки резцовой головки | 1980 |

|

SU948284A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| Фиксатор для стопорения подвижных узлов и деталей | 1990 |

|

SU1705617A1 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| Устройство для получения вращательного движения Абрамова Валентина Алексеевича (Абрамова В.А.) | 2016 |

|

RU2654690C9 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 1999 |

|

RU2166058C2 |

| Устройство визуального контроля положения опорного ползуна | 1981 |

|

SU1140850A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| Пустотообразователь для изготовления железобетонных изделий | 1982 |

|

SU1096362A1 |

Изобретение относится к области станкостроения, в частности к технологической оснастке для оснащения металлорежущих станков. Цель изобретения - расширение технологических возможностей за счет увеличения хода опоры. Опора содержит размещенные на основании 1 клинья 5 и 6 и кольцо 9 с фиксатором и лимбом. К.пинья с пазами подвижны в радиальном и аксиальном направлениях и закреплены на направляющем 3 и опорном 2 элементах основания 1, а их цилиндрическая поверхность вписывается в зллипсное отверстие основания с возможностью их взаимного перемещения по большей оси эллипса. 1 з.п. ф-лы, 4 ил.

сриг.

3 г

Изобретение относится к станкостроению, р частности к технологической оснастке для оснащения металлорежущих станков.

Цель изобретения - расширение технологических возможностей за счет увеличения хода опоры.

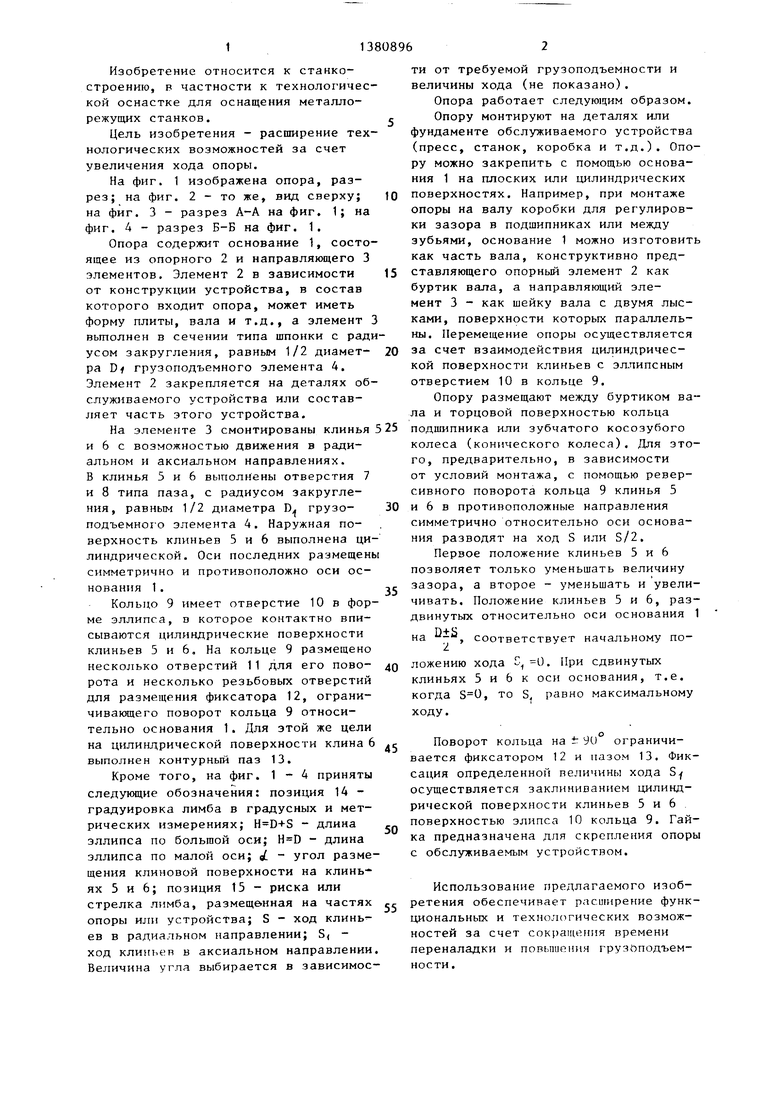

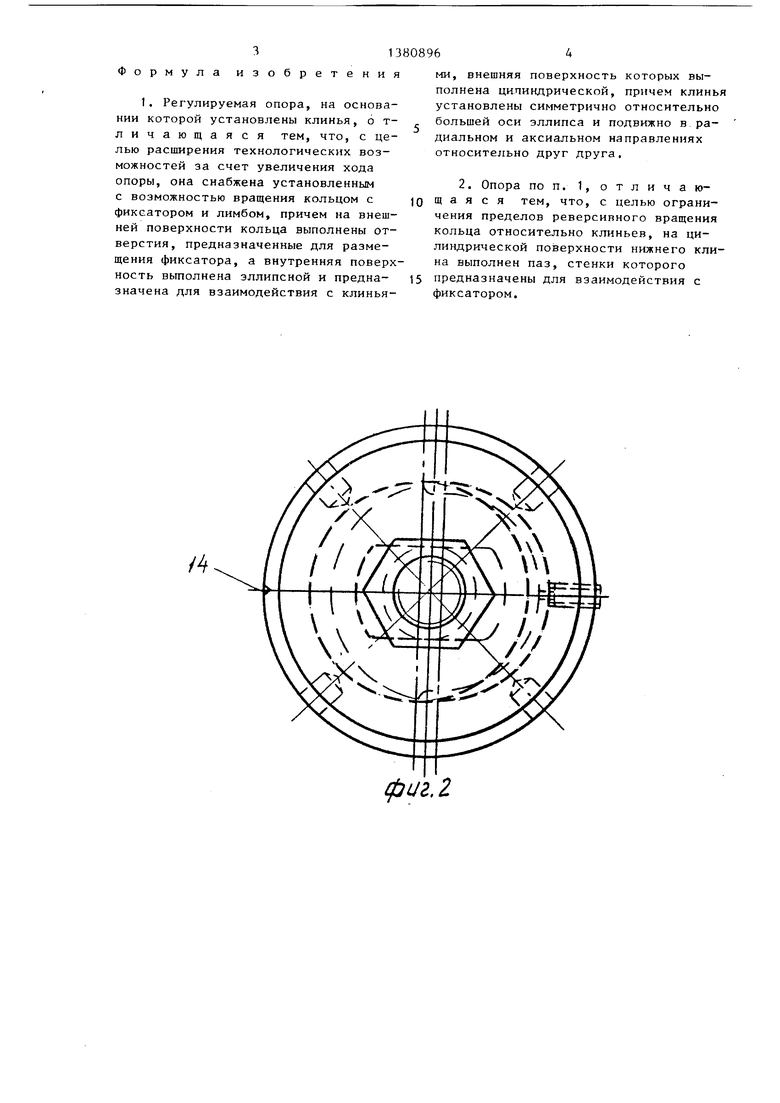

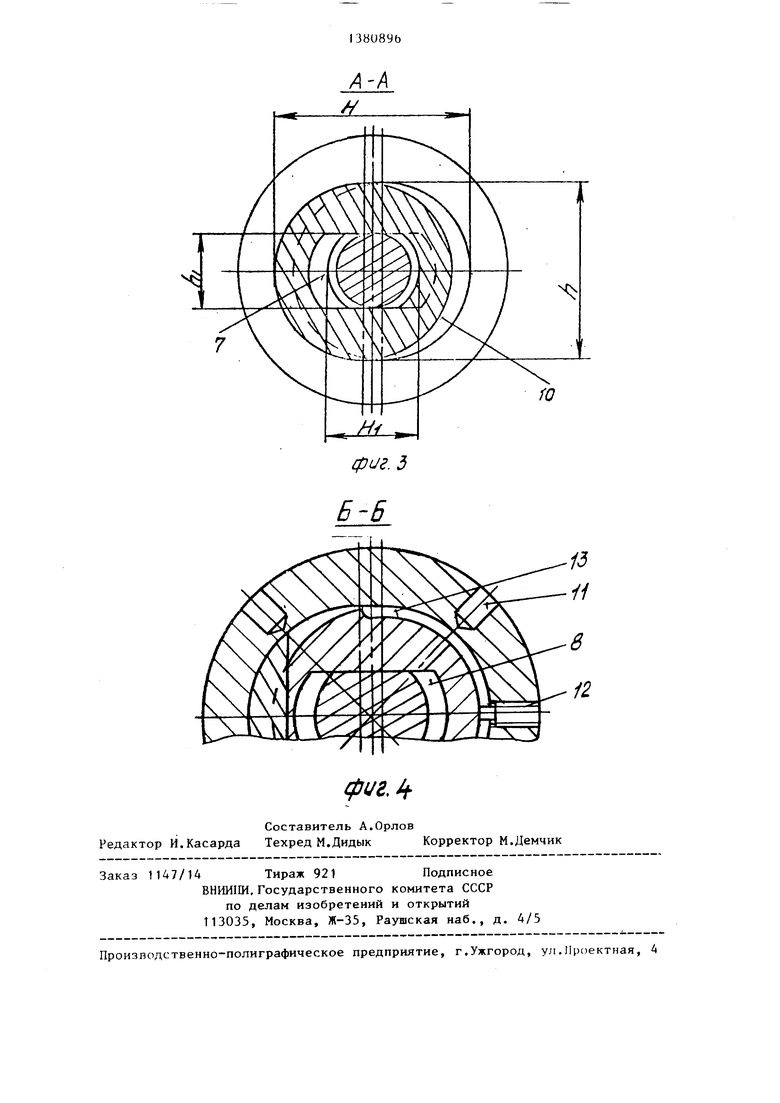

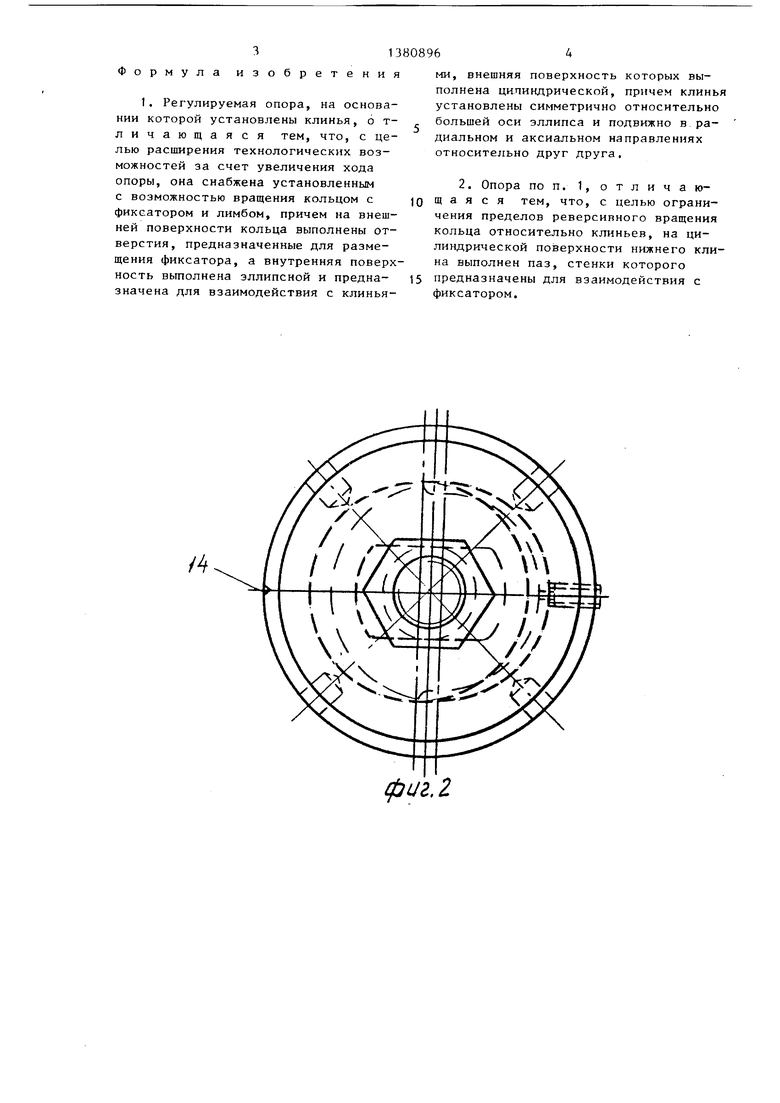

На фиг. 1 изображена опора, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг, 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Опора содержит основание 1, состоящее из опорного 2 и направляющего 3 элементов. Элемент 2 в зависимости от конструкции устройства, в состав которого входит опора, может иметь форму плиты, вала и т.д., а элемент 3 вьтолнен в сечении типа шпонки с радиусом закругления, равным 1/2 диамет- ра D грузоподъемного элемента 4. Элемент 2 закрепляется на деталях обслуживаемого устройства или составляет часть этого устройства.

На элементе 3 смонтированы клинья и 6 с возможностью движения в радиальном и аксиальном направлениях. В клинья 5 и 6 выполнены отверстия 7 и 8 типа паза, с радиусом закругления, равным 1/2 диаметра D. грузо- подъемного элемента 4. Наружная поверхность клиньев 5 и 6 выполнена цилиндрической. Оси последних размещены симметрично и противоположно оси основания 1.

Кольцо 9 имеет отверстие 10 в форме эллипса, D которое контактно вписываются цилиндрические поверхности клиньев 5 и 6. На кольце 9 размещено несколько отверстий 11 для его пово- рота и несколько резьбовых отверстий для размещения фиксатора 12, ограничивающего поворот кольца 9 относительно основания 1. Для этой же цели на цилиндрической поверхности клина 6 выполнен контурный паз 13.

Кроме того, на фиг. 1 - 4 приняты следующие обозначения: позиция 14 - градуировка лимба в градусных и метрических измерениях; - длина эллипса по большой оси; - длина эллипса по малой оси; / - угол размещения клиновой поверхности на клинь ях 5 и 6; позиция 15 - риска или стрелка лимба, размещенная на частях опоры или устройства; S - ход клиньев в радиальном направлении; S - ход клинт еи в аксиальном направлении. Величина угла выбирается в зависимости от требуемой грузоподъемности и величины хода (не показано).

Опора работает следующим образом.

Опору монтируют на деталях или фундаменте обслуживаемого устройства (пресс, станок, коробка и т.д.). Опору можно закрепить с помощью основания 1 на плоских или ш линдрических поверхностях. Например, при монтаже опоры на валу коробки для регулировки зазора в подшипниках или между зубьями, основание 1 можно изготовит как часть вала, конструктивно представляющего опорный элемент 2 как буртик вала, а направляющий элемент 3 - как шейку вала с двумя лыс- ками, поверхности которых параллельны. Перемещение опоры осуществляется за счет взаимодействия цилиндрической поверхности клиньев с зллипсным отверстием 10 в кольце 9.

Опору размещают между буртиком вала и торцовой поверхностью кольца подшипника или зубчатого косозубого колеса (конического колеса). Для этого, предварительно, в зависимости от условий монтажа, с помощью реверсивного поворота кольца 9 клинья 5 и 6 в противоположные направления симметрично относительно оси основания разводят на ход S или S/2.

Первое положение клиньев 5 и 6 позволяет только уменьшать величину зазора, а второе - уменьшать и увеличивать. Положение клиньев 5 и 6, раздвинутых относительно оси основания

на -, соответствует начальному положению хода . При сдвинутых клиньях 5 и 6 к оси основания, т.е. когда , то S равно максимальному ходу.

Поворот кольца на 90 ограничивается фиксатором 12 и пазом 13. Фиксация определенной величины хода S осуществляется заклиниванием цилиндрической поверхности клиньев 5 и 6 поверхностью элипса 10 кольца 9. Гайка предназначена для скрепления опоры с обслуживаемым устройством.

Использование предлагаемого изобретения обеспечивает расширение функциональных и технологических возможностей за счет сокращелшя времени переналадки и повышения грузоподъемности .

Формула изобретения

ми, внешняя поверхность которых выполнена цилиндрической, причем клинья установлены симметрично относительно большей оси эллипса и подвижно в радиальном и аксиальном направлениях относительно друг друга,

фиг. 2

12

| Отраслевой стандарт | |||

| Опоры клиновые регулируемые | |||

| Основные параметры, размеры и технические требования ОСТ 2 Р79-1-78, черт | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-30—Подача