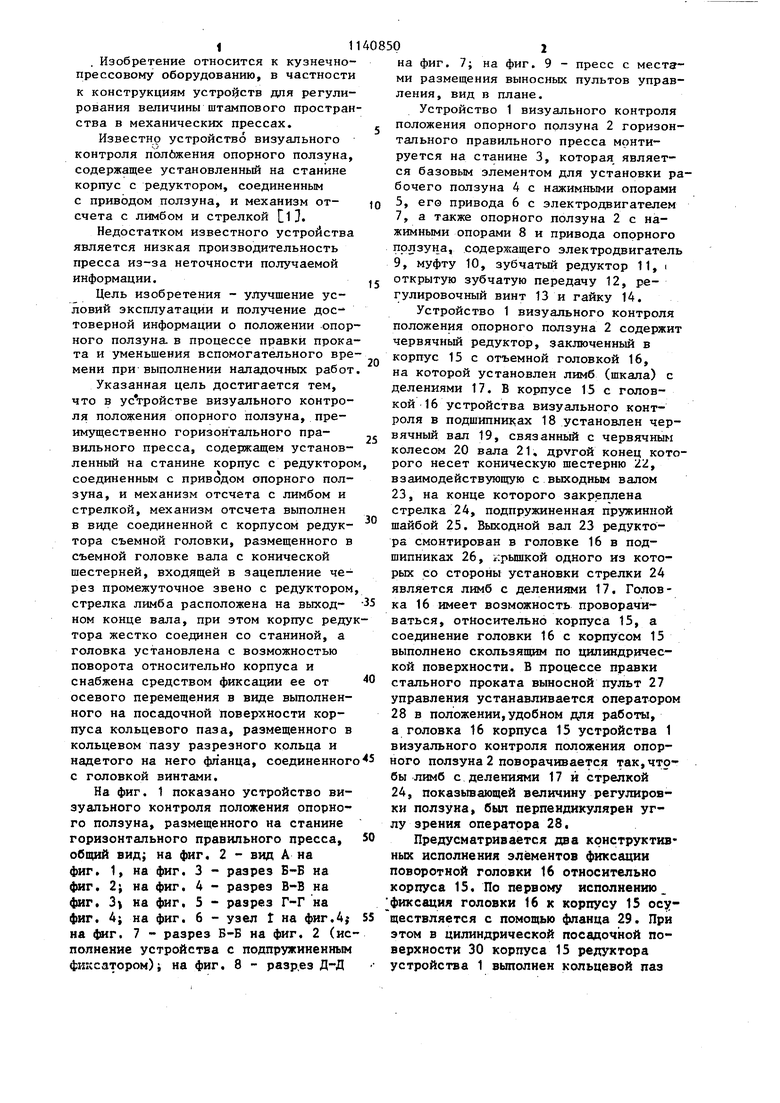

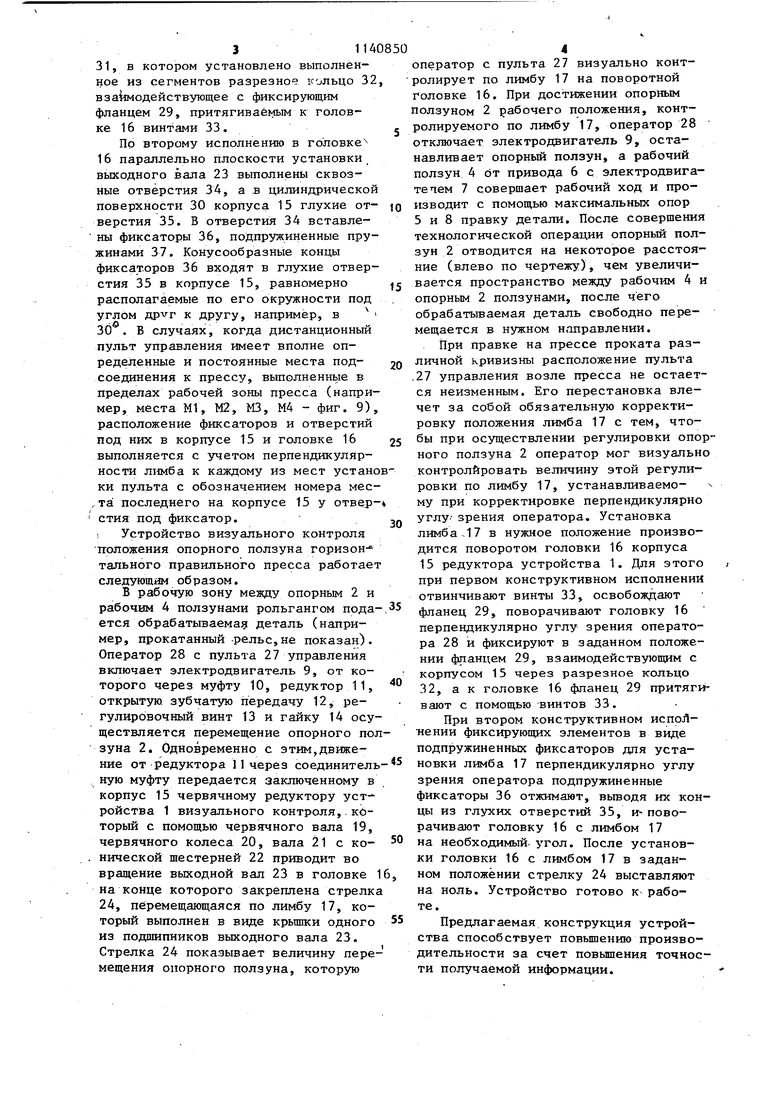

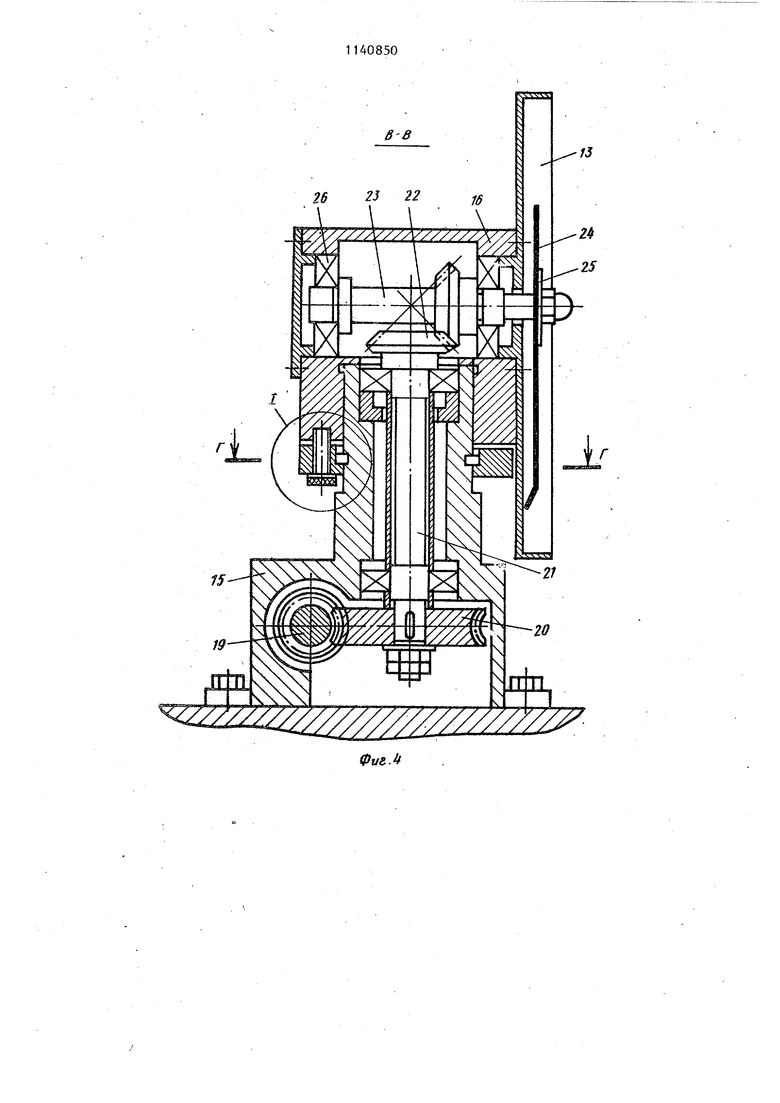

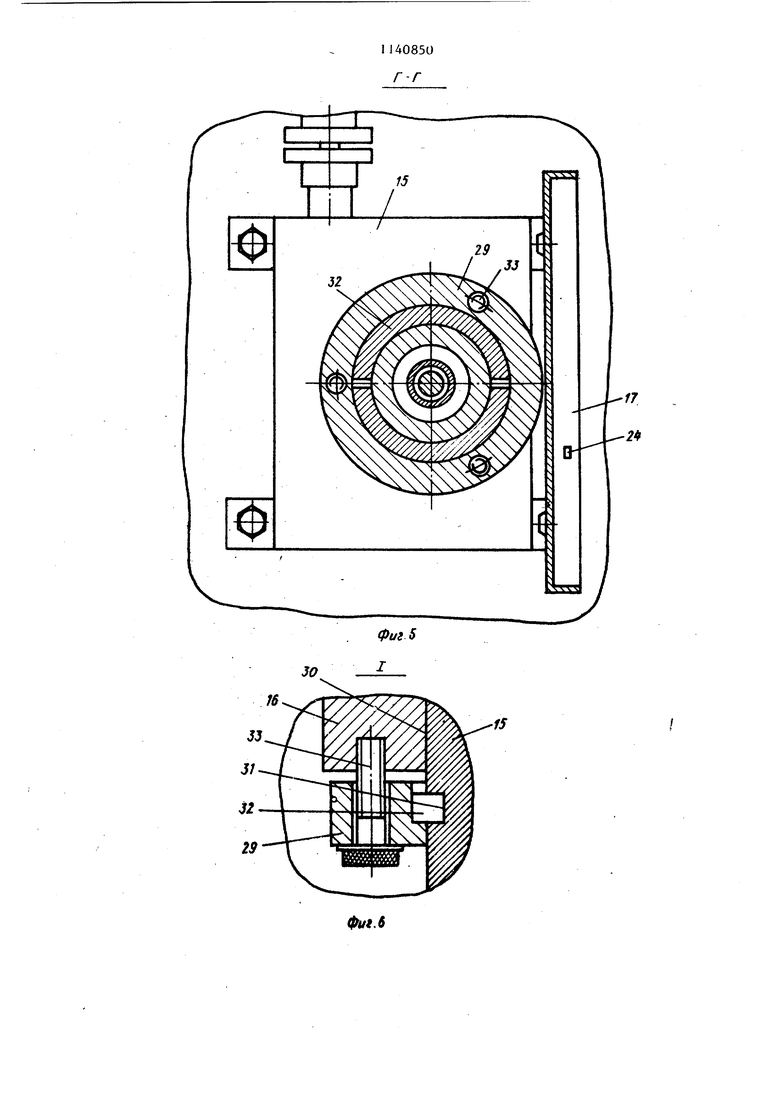

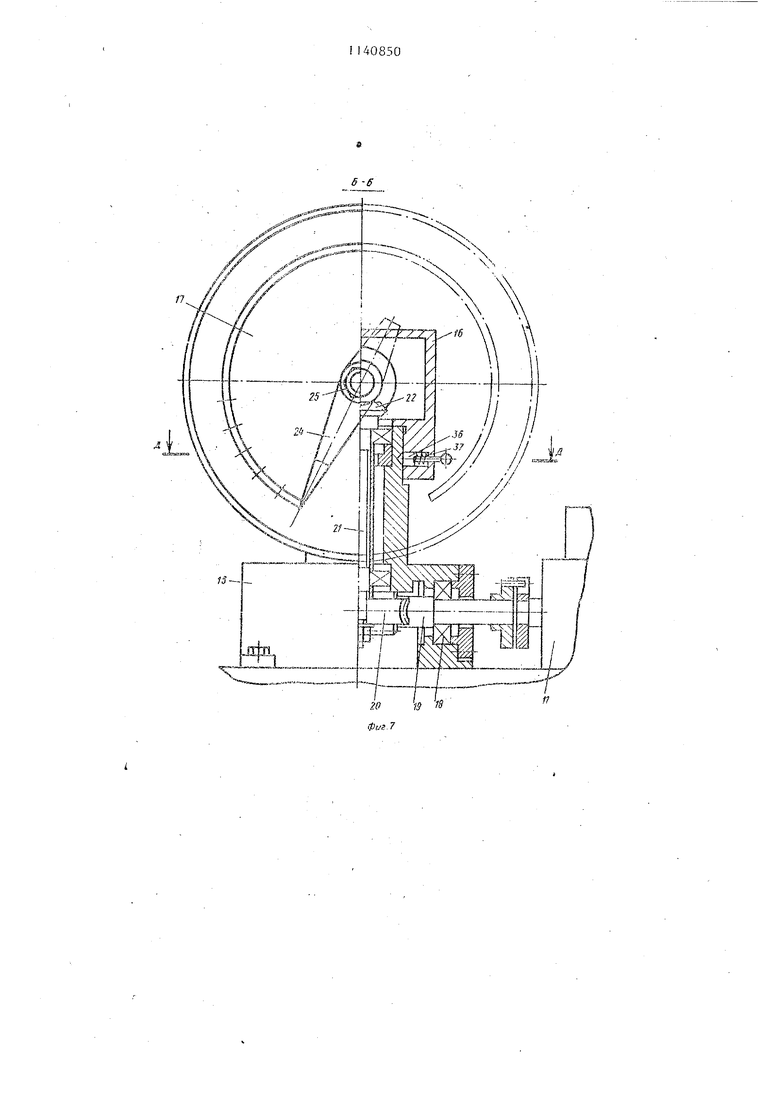

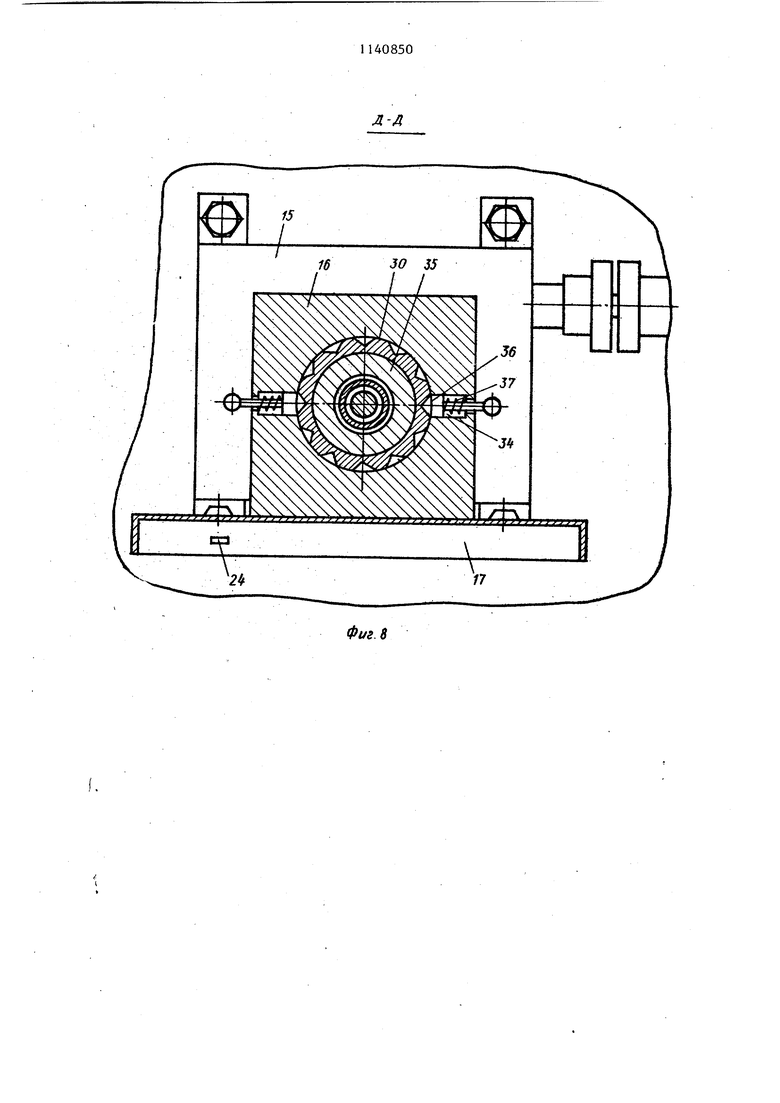

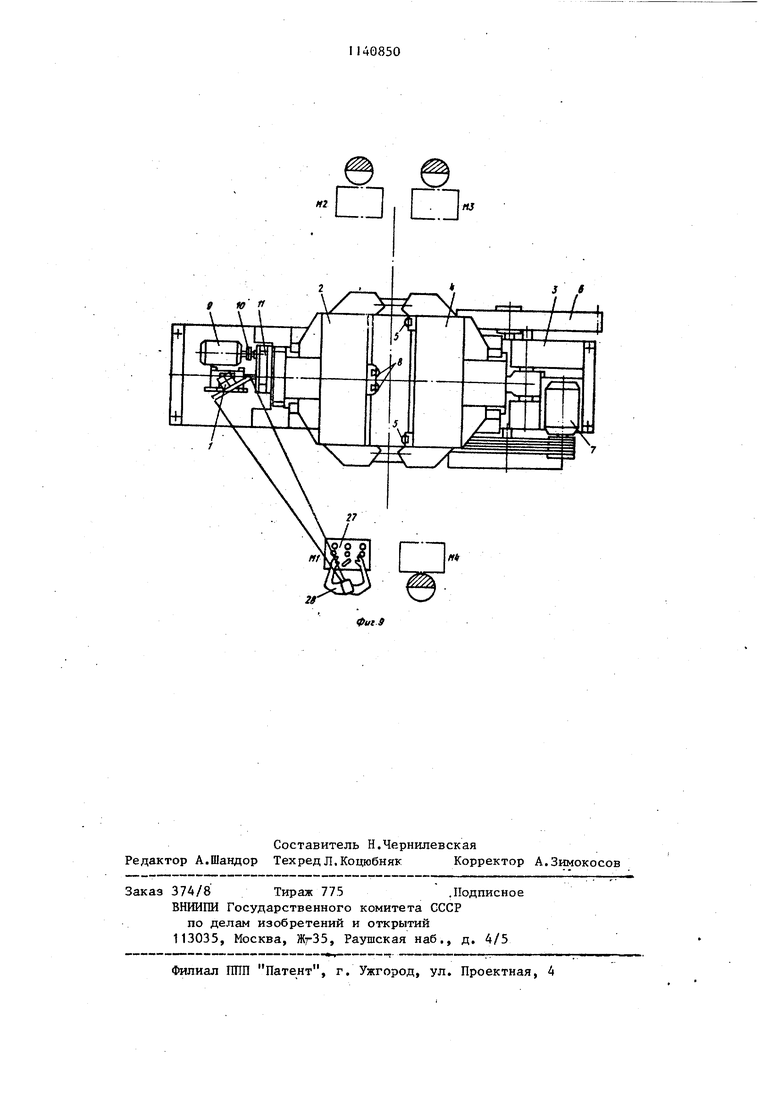

Изобретение относится к кузнечнопрессовому оборудованию, в частности к конструкциям устройств для регулирования величины штампового простран ства в механических прессах. Известно устройство визуального контроля полбжения опорного ползуна, содержащее установленный на станине корпус с редуктором, соединенным с приводом ползуна, и механизм отсчета с лимбом и стрелкой Hij. Недостатком известного устройства является низкая производительность пресса из-за неточности получаемой информации. Цель изобретения - улучшение условий эксплуатации и получение достоверной информации о положении опор ного ползуна в процессе правки прока та и уменьшения вспомогательного вре мени при выполнении наладочных работ Указанная цель достигается тем, что в устройстве визуального контроля положения опорного ползуна, преимущественно горизонтального правильного пресса, содержащем установленный на станине корпус с редукторо соединенным с приводом опорного ползуна, и механизм отсчета с лимбом и стрелкой, механизм отсчета выполнен в виде соединенной с корпусом редуктора съемной головки, размещенного в съемной головке вала с конической шестерней, входящей в зацепление через промежуточное звено с редуктором стрелка лимба расположена на выходном конце вала, при этом корпус реду тора жестко соединен со станиной, а головка установлена с возможностью поворота относительно корпуса и снабжена средством фиксации ее от осевого перемещения в виде выполненного на посадочной поверхности корпуса кольцевого паза, размещенного в кольцевом пазу разрезного кольца и надетого на него фланца, соединенног с головкой винтами. На фиг. 1 показано устройство визуального контроля положения опорного ползуна, размещенного на станине горизонтального правильного пресса, общий вид; на фиг, 2 - вид А на фиг, 1, на фиг, 3 - разрез Б-Б на фиг, 2; на фиг, 4 - разрез на фиг, 3 на фиг, 5 - разрез Г-Г на фиг, 4; на фиг, 6 - узел t на фиг,4, на фиг. 7 - разрез Б-Б на фиг, 2 (ис полнение устройства с подпружиненным фиксатором) i на фиг, 8 - разр.ез Д-Д на фиг. 7; на фиг. 9 - пресс с местами размещения выносных пультов управления, вид в плане. Устройство 1 визуального контроля положения опорного ползуна 2 горизонтального правильного пресса монтируется на станине 3, которая является базовым элементом для установки рабочего ползуна 4 с нажимными опорами 5, его привода 6 с электродвигателем 7, а также опорного ползуна 2 с нажимными опорами 8 и привода опорного ползуна, содержащего электродвигатель 9, муфту 10, зубчатый редуктор 11, i открытую зубчатую передачу 12, регулировочный винт 13 и гайку 14, Устройство 1 визуального контроля положения опорного ползуна 2 содержит червячный редуктор, заключенный в корпус 15 с отъемной головкой 16, на которой установлен лимб (шкала) с делениями 17, В корпуса 15 с головкой 16 устройства визуального контроля в подшипниках 18 установлен червячный вал 19, связанный с червячным колесом 20 вала 21. другой конец которого несет коническую шестерню 2, взаимодействующую с выходным валом 23,на конце которого закреплена стрелка 24, подпружиненная пружинной шайбой 25. Выходной вал 23 редуктора смонтирован в головке 16 в подшипниках 26, крышкой одного из которых со стороны установки стрелки 24 является лимб с делениями 17, Голов ка 16 имеет возможность проворачиваться, относительно корпуса 15, а соединение головки 16 с корпусом 15 выполнено скользящим по цилиндрической поверхности, В процессе правки стального проката выносной пульт 27 управления устанавливается оператором 28 в положении,удобном дпя работы, а головка 16 корпуса 15 устройства 1 визуального контроля положения опорного ползуна 2 поворачивается так,чтобы лимб с делениями 17 и стрелкой 24,показывающей величину регулировки ползуна, был перпендикулярен углу зрения оператора 28, Предусматривается два конструктивных исполнения элементов фиксации поворотной головки 16 относительно корпуса 15, По первому исполнению фиксация головки 16 к корпусу 15 осуществляется с помощью фланца 29, При этом в цилиндрической посадочной поверхности 30 корпуса 15 редуктора устройства 1 вьтолнен кольцевой паз 3114 31, в котором установлено выполненное из сегментов разрезное кольцо 32 взаимодействующее с фиксирующим фланцем 29, притягиваемым к головке 16 винтами 33. По второму исполнению в головке 16 параллельно плоскости установки выходного вала 23 выполнены сквозные отверстия 34, а в цилиндрической поверхности 30 корпуса 15 глухие от- верстия 35. В отверстия 34 вставлены фиксаторы 36, подпружиненные пружинами 37. Конусообразные концы фиксаторов 36 входят в глухие отверстия 35 в корпусе 15, равномерно располагаемые по его окружности под углом к другу, например, в 30 . В случаях, когда дистанционный пульт управления имеет вполне определенные и постоянные места подсоединения к прессу, выполненные в пределах рабочей зоны пресса (например, места Ml, М2, МЗ, М4 - фиг. 9), расположение фиксаторов и отверстий под них в корпусе 15 и головке 16 выполняется с учетом перпендикулярности лимба к каждому из мест устано ки пульта с обозначением номера последнего на корпусе 15 у отверстия под фиксатор. Устройство визуального контроля положения опорного ползуна горизон- тального правильного пресса работает следующим образом. В рабочую зону между опорным 2 и рабочим 4 ползунами рольгангом подается обрабатываемая деталь (например, прокатанный .рельс,не показан). Оператор 28 с пульта 27 управления включает электродвигатель 9, от которого через муфту 10, редуктор 11, открытую, зубчатую передачу 12, регулировочный винт 13 и гайку 14 осуществляется перемещение опорного пол зуна 2. Одновременно с этим,движение от редуктора 11 через соединитель ную муфту передается заключенному в корпус 15 червячному редуктору устройства 1 визуального контроля,.который с помощью червячного вала 19, червячного колеса 20, вала 21 с конической шестерней 22 приводит во вращение выходной вал 23 в головке на конце которого закреплена стрелка 24, перемещающаяся по лимбу 17, который выполнен в виде крьщдси одного из подшипников выходного вала 23. Стрелка 24 показывает величину перемещения опорного ползуна, которую оператор с пульта 27 визуально контролирует по лимбу 17 на поворотной головке 16. При достижении опорным олзуном 2 рабочего положеьшя, контролируемого по лимбу 17, оператор 28 отключает электродвигатель 9, останавливает опорный ползун, а рабочий ползун 4 от привода 6 с электродвигатечем 7 совершает рабочий ход и производит с помощью максимальных опор 5 и 8 правку детали. После совершения технологической операции опорный ползун 2 отводится на некоторое расстояние (влево по чертежу), чем увеличивается пространство между рабочим 4 и опорным 2 ползунами, после чего обрабатываемая деталь свободно перемещается в нужном направлении. При правке на прессе проката различной кривизны расположение пульта 27 управления возле пресса не остается неизменным. Его перестановка влечет за собой обязательную корректировку положения лимба 17 с тем, чтобы при осуществлении регулировки опорного ползуна 2 оператор мог визуально контролировать величину этой регулировки по лимбу 17, устанавливаемо- N му при корректировке перпендикулярно углу- зрения оператора. Установка лимба 17 в нужное положение производится поворотом головки 16 корпуса 15 редуктора устройства 1. Для этого при первом конструктивном исполнении отвинчивают винты 33, освобождают фланец 29, поворачивают головку 16 перпендикулярно углу зрения оператора 28 и фиксируют в заданном положении (|шанцем 29, взаимодействующим с корпусом 15 через разрезное кольцо 32, а к головке 16 фланец 29 притягивают с помощью ВИНТОВ 33. При втором конструктивном исполнении фиксирующих элементов в виде подпружиненных фиксаторов дпя установки лимба 17 перпендикулярно углу зрения оператора подпружиненные фиксаторы 36 отжимают, вьгаодя их концы из глухих отверстий 35, и- поворачивают головку 16 с лимбом 17 на необходимый, угол. После установки головки 16 с лимбом 17 в заданном положении стрелку 24 выставляют на ноль. Устройство готово к работе. Предлагаемая конструкция устройства способствует повышению производительности за счет повышения точности получаемой информации. фиг, 2 Bag А

15

У/ТЛ

Фг/г.

г-г

CD GDнг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулировки закрытой высоты кривошипного пресса | 1983 |

|

SU1127782A1 |

| Устройство для отсчета величины хода ползунва кривошипного пресса | 1975 |

|

SU579175A1 |

| Установка для нанесения растрового рельефа на матрицу | 1972 |

|

SU568929A1 |

| Устройство для прессования деталей верха обуви | 1978 |

|

SU719600A1 |

| Дисковые ножницы | 1984 |

|

SU1186406A1 |

| Устройство для угловой установки узла профилешлифовального станка | 1987 |

|

SU1512753A1 |

| Профилегибочный агрегат | 1986 |

|

SU1423217A1 |

| БИБЛИОТЕКА | 1973 |

|

SU389863A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

УСТРОЙСТВО ВИЗУАЛЬНОГО КОНТРОЛЯ ПОЛОЖНИЯ ОПОРНОГО ПОЛЗУНА, преимущественно горизонтального правильного пресса, содержащее установленный на станине корпус с редуктором, соединенным с приводом опорного ползуна, и механизм отсчета с и стрелкой, отличающееся тем, что, с целью улучшения условий эксплуатации и повышения точности получаемой информации, механизм отсчета выполнен в виде соединенной с корпусом редуктора съемной головки, размещенного в съемной головке вала с конической тестерней, входящей в зацепление через промежуточное звено с редуктором, стрелка лимба расположена на выходном конце вала, при этом корпус редуктора жестко соединен со станиной, а головка установлена с возможностью поворота относительно корпуса и слабжена средством фиксации ее от осевого перемещения в виде выполненного на посадочной поверхности корпуса кольцевого паза, размещенного в кольцевом пазу разрезного кольца и надетого на него фпАнца, соединенного с головкой винта ш. в Фиг1

Ос::ч

в w f

3 в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к нефтяным резервуарам для последовательного выпуска нефти от верхних слоев к нижним | 1925 |

|

SU2601A1 |

| ВНРТОметмаш, 1978 (прототип). | |||

Авторы

Даты

1985-02-23—Публикация

1981-09-01—Подача