00

оо о со

Изобретение относится к станкостроению, предназначено для измерения основных параметров, характеризующих состояние и условия протекания процесса резания непосредственно в ходе обработки, и может быть использовано для автоматического управления, выбора и поддержания оптимальных реягимов обработки на станках, снабженных адаптивными системами управления и ГАП.

Цель изобретения повышение точности и раси ирение функциональных возможностей за счет обеспечения возможности оценки непосредственно в ходе обработки физико-механических свойств контактируе- мых пар, обрабатываемости различных конструктивных материалов.

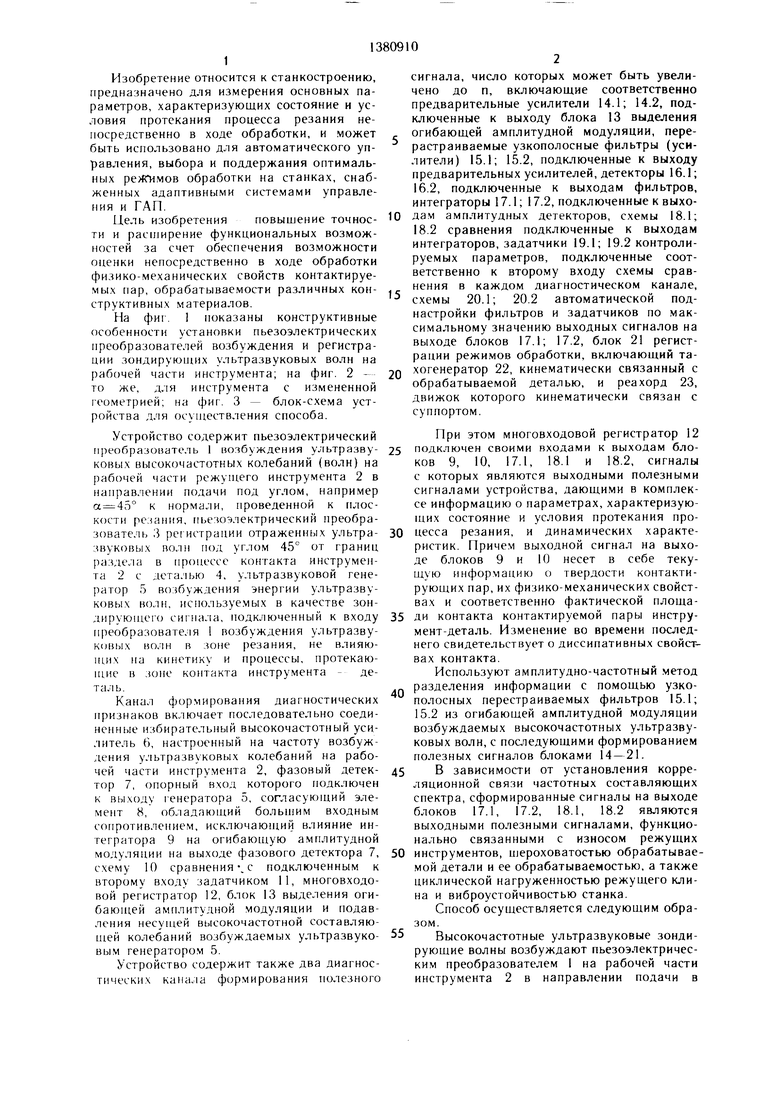

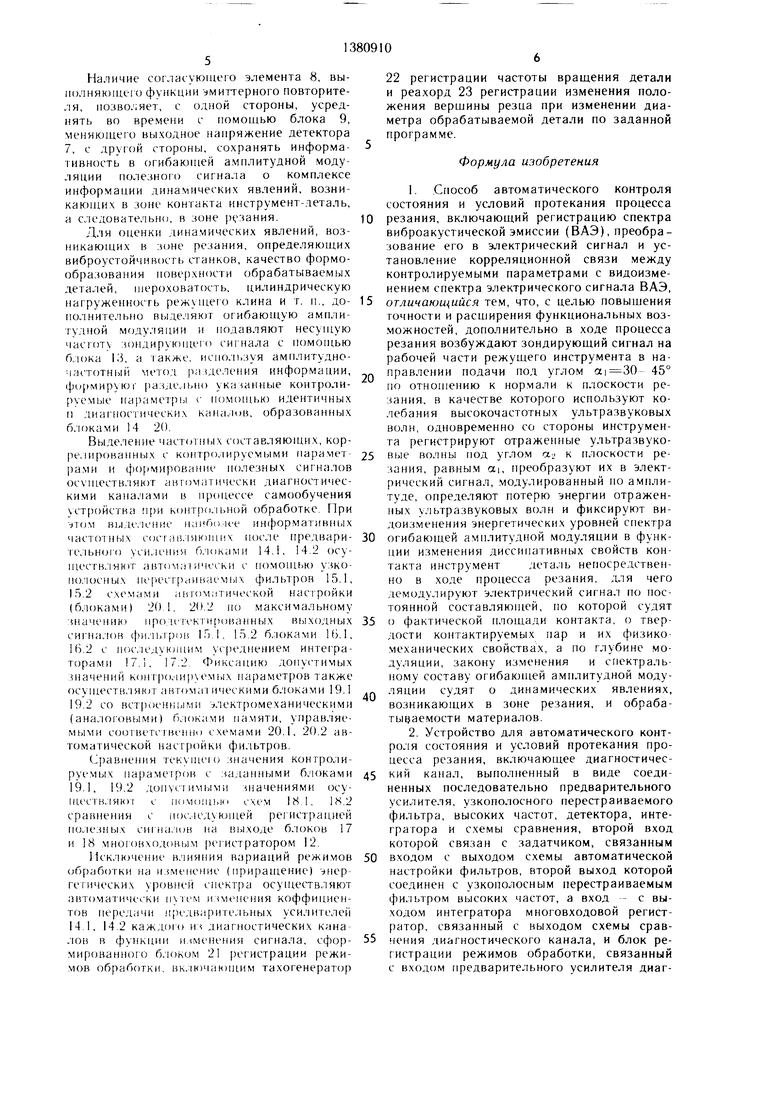

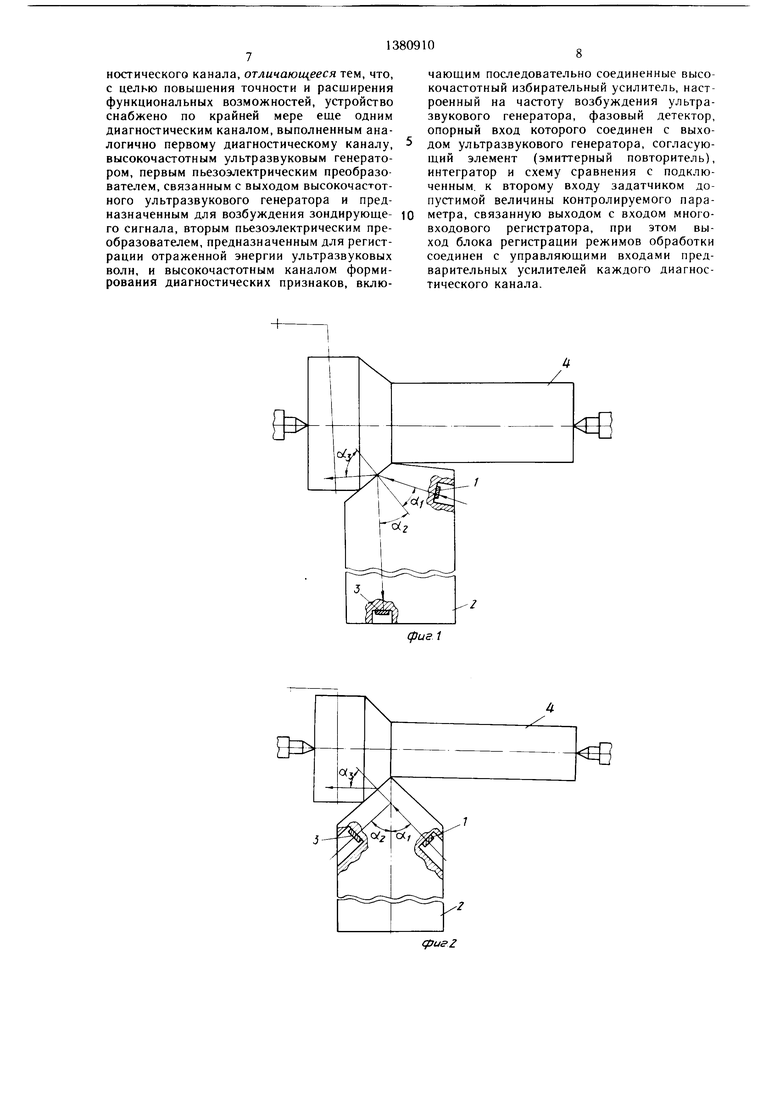

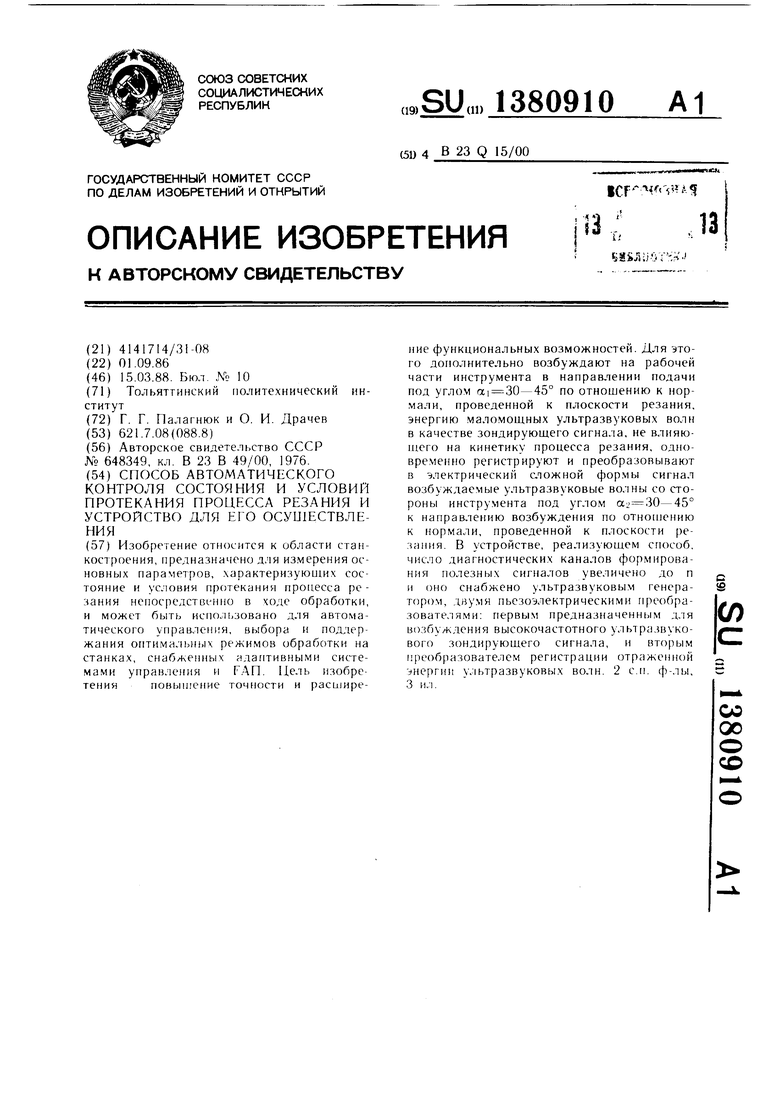

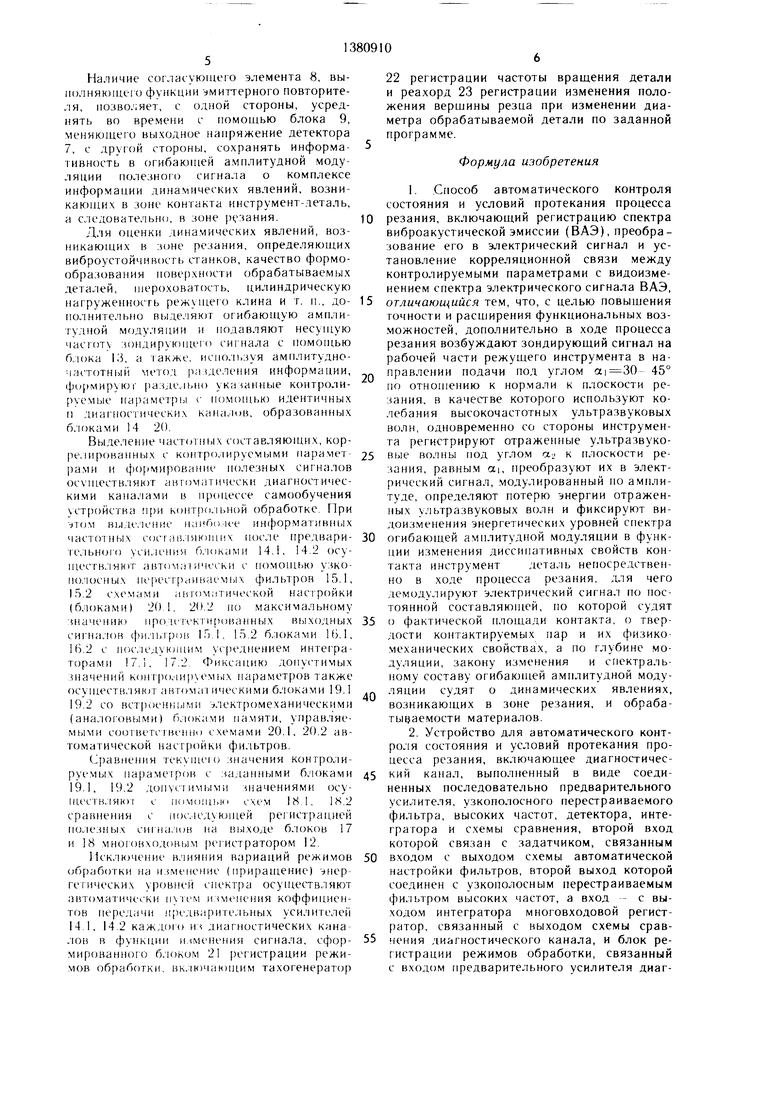

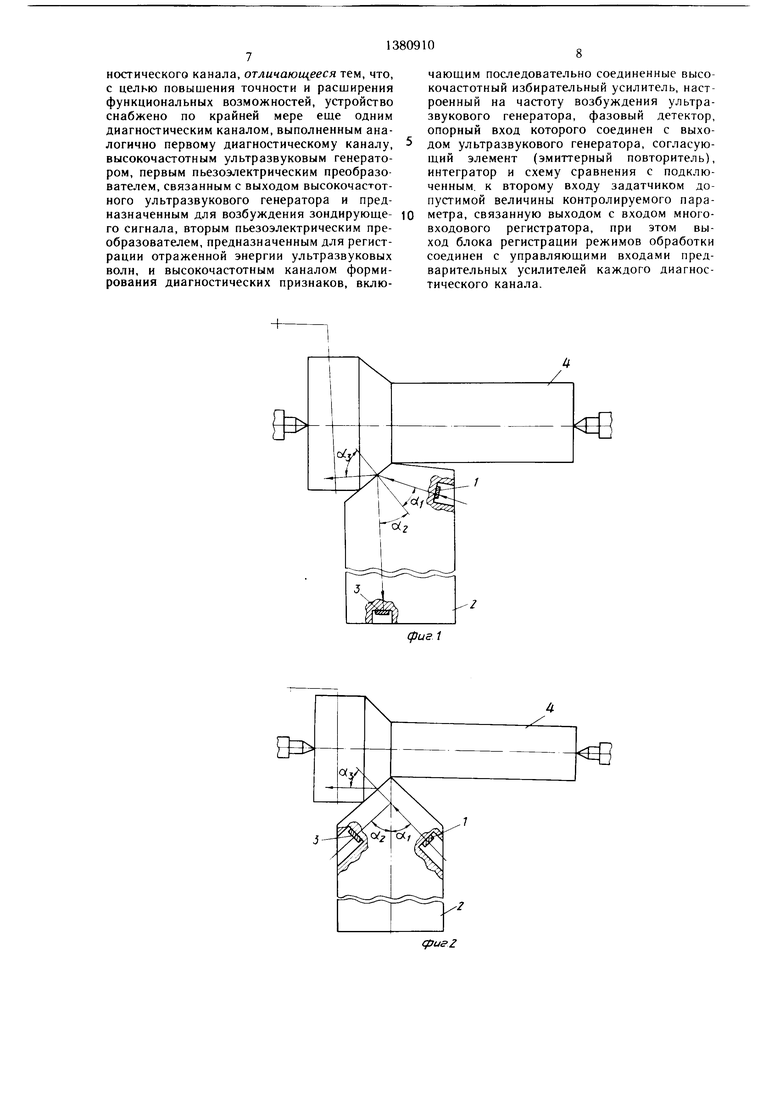

На фиг. 1 показаны конструктивные особенности установки пьезоэлектрических преобразователей возбуждения и регистрации зондирующих ультразвуковых волн на рабочей части инструмента; на фиг. 2 - то же, для инструмента с измененной геометрией; на фиг. 3 - блок-схема устройства для осуществления способа.

Устройство содержит пьезоэлектрический преобразователь 1 возбуждения ультразвуковых высокочастотных колебаний (волн) на рабочей части режущего инструмента 2 в направлении подачи под углом, например к нормали, проведенной к плоскости резания, пьезоэлектрический преобразователь 3 регистрации отраженных ультразвуковых волн под углом 45° от границ раздела в процессе контакта инструмента 2 с дста. 1ью 4, ультразвуковой генератор 5 возбуждения энергии ультразвуковых волн, используемых в качестве зон- дирую1цег(. сигпа.ла, подключенный к входу преобразователя 1 возбуждения ультразвуковых 1ЮЛН в зоне резания, не влияющих па кинетику и процессы, протекающие в зопе контакта инструмента - деталь.

Капал фор.мирования диагностических признаков включает последовательно соеди- Henniiie избирательный высокочастотный усилитель 6, настроенный на частоту возбуждения у. 1ьтразвуковых колебаний на рабочей части инструмента 2, фазовый детектор 7, опорный вход которого подключен к выходу генератора 5, согласук)П1ий элемент 8, обладающий большим входным сопротивлением, исключающий влияние интегратора 9 на огибающую амплитудной модуляции на выходе фазового детектора 7, схему 10 сравнения с подключенным к второму входу задатчиком 11, многовходо- вой регистратор 12, блок 13 выделения огибающей амплитудной модуляции и подавления несущей высокочастотной составляющей колебаний возбуждаемых ультразвуковым генератором 5.

Устройство содержит также два диагностических капала формирования полезного

сигнала, число которых может быть увеличено до п, включающие соответственно предварительные усилители 14.1; 14.2, подключенные к выходу блока 13 выделения огибающей амплитудной модуляции, перерастраиваемые узкополосные фильтры (усилители) 15.1; 15.2, подключенные к выходу предварительных усилителей, детекторы 16.1; 16.2, подключенные к выходам фильтров, интеграторы 17.1; 17.2, подключенные к выхо0 дам амплитудных детекторов, схемы 18.1; 18.2 сравнения подключенные к выходам интеграторов, задатчики 19.1; 19.2 контролируемых параметров, подключенные соответственно к второму входу схемы сравнения в каждом диагностическом канале,

схемы 20.1; 20.2 автоматической под- настройки фильтров и задатчиков по максимальному значению выходных сигналов на выходе блоков 17.1; 17.2, блок 21 регистрации режимов обработки, включающий таQ хогенератор 22, кинематически связанный с обрабатываемой деталью, и реахорд 23, движок которого кинематически связан с суппортом.

При этом многовходовой регистратор 12

5 подключен своими входами к выходам блоков 9, 10, 17.1, 18.1 и 18.2, сигналы с которых являются выходными полезными сигналами устройства, дающими в комплексе информацию о параметрах, характеризующих состояние и условия протекания про0 цесса резания, и динамических характеристик. Причем выходной сигнал на выходе блоков 9 и И) несет в себе текущую информацию о твердости контактирующих пар, их физико-механических свойствах и соответственно фактической площа5 ди контакта контактируемой пары инструмент-деталь. Изменение во времени последнего свидетельствует о диссипативных свойствах контакта.

Используют амплитудно-частотный метод

разделения информации с помощью узкополосных перестраиваемых фильтров 15.1; 15.2 из огибающей амплитудной модуляции возбуждаемых высокочастотных ультразвуковых волн, с последующими формированием полезных сигналов блоками 14-21.

5 В зависимости от установления корреляционной связи частотных составляющих спектра, сформированные сигналы на выходе блоков 17.1, 17.2, 18.1, 18.2 являются выходными полезными сигналами, функционально связанными с износом режущих

0 инструментов, ц ероховатостью обрабатываемой детали и ее обрабатываемостью, а также циклической нагруженностью режущего клина и виброустойчивостью станка.

Способ осуществляется следующим образом.

5 Высокочастотные ультразвуковые зондирующие волны возбуждают пьезоэлектрическим преобразователем 1 на рабочей части инструмента 2 в направлении подачи в

пределах критического yr. ia (X ;U)- 45 (например ai 3(r) no отноп ению к нормали, проведенной в плоскости резания для режун1,их инструмер1тов с пласчинка- ми твердо1Ч) сплава (фиг. 1). или по отношению к перпендикуляру, проведенному к образующей обрабатываемой дета.ли через резна для режущих инструментов со сменными (трехгранными, чг ты рехгранными и др.) пластинами (фиг. 2).

Регистрацию отраженных ультрачвуко- вых волн и преобразование их в vieKT- рический сигнал с учетом поглощения :)не)- гии зоной резания осуществляют с помощью пьезоэлектрического преобразователя .. установленного в пределах критического угла 45° по OTHOHieHHK) к нормали. проведенной в плоскости резания или через вершины резна к поверхности обрабатываемой детали. Отбор активн(1Й сос1ав.1як)- шей энергии зондирующих у. 1ьтразвуков1)1ч волн осуществляется в моменг кас;1нин инструмента 2 и детали 4 в функции изменения диссинативньгх сн(.)йсгв контама при наличии процесса резания

Возбуждение и пополнешн ni iirint ультразвуковых во.лп зондирующего сигнп.; осуществляют с помощью перестраириклю го ультразвукового lenepaTopa 5. Л.1я увеличения чувотвител1Л1ости частогу впзбуж.чс- ния ультразвукового зондирующего cHii,i.ia выбирают равной, с учетом, приведенной массы рабочей чнсти инструмента, той мч ч т венной резонансной ч;:ст()те Г1реоб)а.1пв;;- те;1я, на к(JTopoй акх стическое соп()отнн. К 11ие минимально между чич тами установки пьсЗО:, |еКТ)ПЧ Г1 КИХ ));| iDHal I . к Й HOiOS /Kдения 1 и )LTMC: i. iiuii . V

Критическсн значение У Г.лов ci lonu -ifi- венно возбуждения ct, и pc i истрапии а ультразвуковьгх noiii и)1-:д1| 1 KMIUTO си1.н.:.а ( 45) Mi)i6ifp, iK)T . учетом особенности раси)осг()апения прод;).|ьн)| ультразвуковых В(.. 1Н чере. рабочую ( lac- тину тве)дого cH. iaiia, как (М, в которой скорость )анения .1ьт()азвук) вых волн значительно меньпи чем в ;a териале обрабатываемой детали или самой державке. Это обус. ювленс тем, что воз буждаемые продольные волнь or nbe:ui- элемента 1 распространяются под уг . юм oti. превьппаюшим некоторое критическое значение (а 26-30), прп котором обеспечивается полное внутреннее отражение продольных Bo. iH и трансформацня в заготовку (обрабатываемую деталь) часто сдвиговых или поверхностных (нри ai 45) во.лн распространяющихся под углом а.. В таком случае режушая пластина выполняет 1))унк- ции гасителя отраженных продольных и сдви- говых волн заготовки (детали), а изменение дисси 1атив1Н)1х свойств контакта инст румент-деталь непосредственно .ч ходе об

5

0

о

0 5

5

5

0

)аботки отражается в законе и менения отбора энергии заготовки возбуждаемого зо1 днрук)шего сигнала. Зона резания в данном случае выполняет функцию модулятора.

Указанные особенностн лежа г в осно- Н фо и1ирования диагностических признаков, в разработке и создании устройства эксг|ресс-(Л1енки состояния и ус.ювий п()отс- кания технологического процесса к-.ишня.

Формирование диагностических признаков осуществляют путем рег 11ст)ации отра- . KeHHijix ультразвуковых во.ш Фондирующего сигнала с последующим преобразованием их в электрический сигнал сложной формы с помощью пьезоэлектрического преобразо- вате.ля 3. Затем выходной сигнал пьезоэлектрического нреобразователя 3 уси.чивают избирательным усилителм (i. настроенным ма час-тс)ту ультразвукового гсне 5агора 5, и .четектируют фазов1 1м детектором 7, на- 11)яжепне на опорный вход KOTOpoi o подают с выхода у.чьтразвукового генератора 5 вочб у.чьтразвуковых .зондирующих во.чн на рабочей части инструмента.

Таким образом, величи1{а и превран1е- ние .1П 10вапного выходного напряження fia выходе фазового детектора 7 соот- ветствуюч е, 1ичине прирашеиной н (|)ак- 1ическ()И п.чошади контакта (ФПК) инстр - мент-дета.чь. износа режущего инструмента и твердости об)абат1)П1аемо1 о материала.

,;ч1:1Мй, ч ердости ()брабат1)П5;1емыX мате- uia.ioB оценивают по и.тененнк нача.чьной : 1мичп11ы .зычо.чного напряжения на выходе детеьюра 7 (изменение огноси гс.чьно н.и) цр; условии цостоя.иств; нача.чьньгх режимов обработки (ве.чичины , подачи li скоросги резания). В ч аком с.чу- Mat , чем оо.чьше ФПК, тем бо,1ыпе от- эьч- ): И) (ПО.Ч уг,чом а.;) .чы развуко- вых . пнди) К))цего сигпа.ча. тем мень- шмичина по.чезногч) си1 на.ча tia выходе .1е ;екг()Г а 7

Л 1Я иcк,чl(Jчeния в.чияния дискретности контакта инст)умент-дета.ть и меняющихся .шнамических характеристик сист емь (ЛШД непосредст11(. нно в ходе об 1абот ки. выход- Н.ОЙ си|-нал фазового детектора дополнительно усредняют (иитегрируют) во в)емени б.юком 9 для оценки относите.чьного из- .менении ФПК и твердости обрабатьшае- мых материалов. Начальное значенне ве.ти- чины контролируемых параметров д.чя разных .материа.чов задают с цомошью задат- чика 11. Затем сравнивают нх с номощью схемы К) сравнения с теку1ним значением напряжения на выходе б.чока 9 н в виде разностного сигна.ча регистрируют блоком ( регист|)атором ) 12 как выходной 1о,чез)ый сигна.т о с)еднем значении отбора энер- гин ц ф нкциона.чьно св ;занных с Heii ФПК, н твердостью )брабат.1вае.мог() мате- пиа.ча.

Наличие согласующего элемента 8, выполняющею функции (миттерного повторителя, позво. ;яет, с одной стороны, усреднять во времени с помощью блока 9, меняющего выходное напряжение детектора 7, с другой стороны, сохранять информа- тивность в огибаюп1ей амплитудной модуляции полезного сигнала о комплексе информации динамических явлений, возникающих в зоне контакта инструмент-деталь, а следовательно, в зоне низания.

Для оценки динамических явлений, возникающих в зоне резания, определяющих виброустойчивость станков, качество формообразования пове)хности обрабатываемых деталей, шероховатость, цилиндрическую нагруженность режущего клина и т. п., до- гтолнительно выделяют огибающую амплитудной модуляции и подавляют чаС1 оту зондирующего сигнала с помощью б.кжа 13, а гакже. исно. п.зуя амплитудно- частотн1 |й метод разделения информации, (})0()мируюг раздельно указанные контроли- П емые на аме1ры с помощью идентичных II диагностических каналов, образованных б.токами 14 20.

Выделение частотных составляющих, коррелированных с контролируемыми парамет- рами и фо мирование нолезных сигналов осуществляют автоматически диагностическими каналами в процессе самообучения устройства п)и контрольной обработке. При :jTo.i выделение наибо нч- информативных частотных сосг;и. 1яю1цих после предвари- те;1ЬН(.)го усиления блоками 14.1, 14.2 осу- ществ.ляют автомш ячески с помощью узко- полосных )1ииаемых фильтров 15.1, 15.2 схемами аьт)м; тической настройки (блоками) 20.1. 20.2 но максимальному значению продетекти)ованных вьгходных сигналов (| ильгрон 15.1, 15.2 блоками 16.1, 16.2 с пос.1едук)|цим ус|1еднением интеграторами 17.1, 17.2. Фиксацию допустимьгх .значений контролируемых параметров также осунгествляют автомат ическими блоками 19.1 19.2 со ВС1 роенм1)1ми электромеханическими (аналог овыми) .ми па.мяти, управляемыми соответсгвенно схемами 20.1, 20.2 автоматической насгройки фи.тьтров.

С)авнения текун1е1о значения контролируемых ца)амегров с заданными блоками 19.1, 19.2 д(Л1 сгимы 1и значениями осу- ществляю с ndvioiiu.Ki 18.1. 18.2 сравнения с последующей регистрацией полезньгх сигналов на выходе б.токов 17 и 18 .многовходовы.м )егистратором 12.

Исключение влияния вариаций режимов обработки на изменение (приращение) унер- гегических уровней спектра осуществляют автоматически нчтсм изменения коффициен- Tf)B передачи |цн дварительных усилителей 14.1, 14.2 каждого из диагностических кана- . IOB в функции и.(менения сигнала, сфор- мированного блоком 21 )егистрации режимов обработки, включающим тахогенерат(.)р

0

5

5 0

5

0 5

5

0

22 регистрации частоты вращения детали и реахорд 23 регистрации изменения положения верщины резца при изменении диаметра обрабатываемой детали по заданной

программе.

Формула изобретения

1. Способ автоматического контроля состояния и условий протекания процесса резания, включающий регистрацию спектра виброакустичеекой эмиссии (ВАЗ), преобразование его в электрический сигнал и установление корреляционной связи между контролируемыми параметрами с видоизменением спектра электрического сигнала ВАЭ, отлинаюи ийся тем, что, с целью повыщения точности и расщирения функциональных возможностей, дополнительно в ходе процесса резания возбуждают зондирующий сигнал на рабочей части режущего инструмента в направлении подачи под углом 45° по отноп1ению к нор.мали к плоскости резания, в качестве которого используют колебания высокочастотных ультразвуковых волн, одновременно со стороны инструмента регистрируют отраженные ультразвуковые волны под углом аа к плоскости резания, равным ai, преобразуют их в электрический сигнал, модулированный по амплитуде, определяют потерю энергии отраженных ультразвуковых волн и фиксируют видоизменения энергетических уровней спектра огибающей амплитудной модуляции в функции изменения диссинативных свойств контакта инструмент деталь непосредственно в ходе процесса резания, для чего демодулируют электрический сигнал по постоянной составляющей, по которой судят о фактической площади контакта, о твердости контактируемых пар и их физико- .механических свойствах, а по глубине модуляции, закону из.менения и спектральному составу огибающей амплитудной модуляции судят о динамических явлениях, возникающих в зоне резания, и обраба- тьц аемости материалов.

2. Устройство для автоматического контроля состояния и условий протекания процесса резания, включающее диагностический канал, выполненный в виде соединенных последовательно предварительного усилителя, узкополосного перестраиваемого фильтра, высоких частот, детектора, интегратора и схемы сравнения, второй вход которой связан с задатчиком, связанным входом с выходо.м схемы автоматической настройки фильтров, второй выход которой соединен с узкополосным перестраиваемым фильтром высоких частот, а вход -- с выходом интегратора многовходовой регистратор, связанный с выходом схемы сравнения диагностического канала, и блок регистрации режимов обработки, связанный с входом предварительного усилителя диагностического канала, отличающееся тем, что, с целью повышения точности и расширения функциональных возможностей, устройство снабжено по крайней мере еше одним диагностическим каналом, выполненным аналогично первому диагностическому каналу, высокочастотным ультразвуковым генератором, первым пьезоэлектрическим преобразо вателем, связанным с выходом высокочастотного ультразвукового генератора и предназначенным для возбуждения зондируюше- го сигнала, вторым пьезоэлектрическим преобразователем, предназначенным для регистрации отраженной энергии ультразвуковых волн, и высокочастотным каналом формирования диагностических признаков, включающим последовательно соединенные высокочастотный избирательный усилитель, настроенный на частоту возбуждения ультразвукового генератора, фазовый детектор, опорный вход которого соединен с выходом ультразвукового генератора, согласующий элемент (эмиттерный повторитель), интегратор и схему сравнения с подключенным, к второму входу задатчиком допустимой величины контролируемого параметра, связанную выходом с входом много- входового регистратора, при этом выход блока регистрации режимов обработки соединен с управляющими входами предварительных усилителей каждого диагностического канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО МОНИТОРИНГА СИСТЕМ ЖИЗНЕОБЕСПЕЧЕНИЯ СЛОЖНЫХ ОБЪЕКТОВ | 2015 |

|

RU2614016C2 |

| СПОСОБ РАДИОСВЯЗИ | 2005 |

|

RU2297100C1 |

| РЕГИОНАЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА СВЯЗИ | 2004 |

|

RU2264034C1 |

| ДОПЛЕРОВСКИЙ УЛЬТРАЗВУКОВОЙ ЛОКАТОР | 1991 |

|

RU2065289C1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство дистанционного мониторинга систем жизнеобеспечения специальных объектов | 2019 |

|

RU2722237C1 |

| Устройство контроля скорости | 1983 |

|

SU1111190A1 |

Изобретение относится к области станкостроения, предназначено для измерения основных параметров, характеризующих состояние и условия протекания процесса резания непосредственно в ходе обработки, и может быть использовано для автоматического управления, выбора и поддержания ог1тималь)1ых режимов обработки на станках, снабженных адаптивными системами управления п Г.АП. Цель изобретенияповышение точности и paciiiHpe)1ие функциональных возможностей. Для этого дополнительно возбуждают на рабочей части инструмента в направлении подачи под углом ai-30-45° по отношению к нормали, проведенной к плоскости резания, энергию маломощных ультразвуковых волн в качестве зондирующего сигнала, не влияю- Hiero на кинетику процесса резания, одновременно регистрируют и преобразовывают в электрический сложной формы сигнал возбуждаемые ультразвуковые волны со стороны инструмента под углом а9 30-45° к направлению возбуждения по отно пению к нормали, проведенной к плоскости резания. В устройстве, реализующем способ, число диагностических каналов формирования полезных сигналов увеличено до п и оно снабжено ультразвуковым генератором, двумя пьезоэлектрическими преобразователями: первым предназначенным для возбуждения высокочастотного ультразвч ко- вого зондирующего сигнала, и вторым преобразователем регистрации отраженной энергии у;1ьтразвуковых волн. 2 с.п. ф-лы, 3 ил. i (Л

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-01—Подача