(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА

ром, и высокочастотный какал, образованный фильтром высоких частот и вторым детектором, каждый кайал .включает систему автоматической настройки частоты фильтра по амплитуде выходного сигнала, вход которой подключен к выходу детектора, а выход к настраиваемому фильтру, схему сравнения, входы которой соединены с выходами высокочастотного и низкочастотного каналов, ирегистратор, подключенный к выходу схемы сравненияШ.

Целью изобретения является повышение точности измерения износа путем исключения влияния вариаций режимов резания, упрощение устройства без потери точности измерения, а также возможного осуществления контроля качества обрабатываемой поверхности (шероховатости) и износа типа лунки по передней грани режущего инструмента в месте схода стружки.

Для этого предлагаемое устройство, содержащее датчик вибраций, предварительный усилитель, вход которого подключен к датчику вибраций, подключенный к выходу предварительного усилителя высокочастотный канал, образованный последовательно соединенным фильтром высоких частот и детектором, а также включающий систему автоматической настройки частоты высокочастотного фильтра по амплитуде выходного сигнала, вход которой подключен к выходу детектора, а выход - к настраиваемому фильтру, и регистратор, подключенный квыходу канала, снабжено блоком регистрации режимов обработки, кинематически связанным со шпинделем и суппортом станка, выход которого подключен к регулируемому элементу коэффициента усиления предварительного усилителя, а схема сравнения, включенная между выходом канала и регистратором, вторым входом подключена .к выходу задатчика уровня износа, связанного с системой автоматической настройки частоты высокочастотного фильтра.

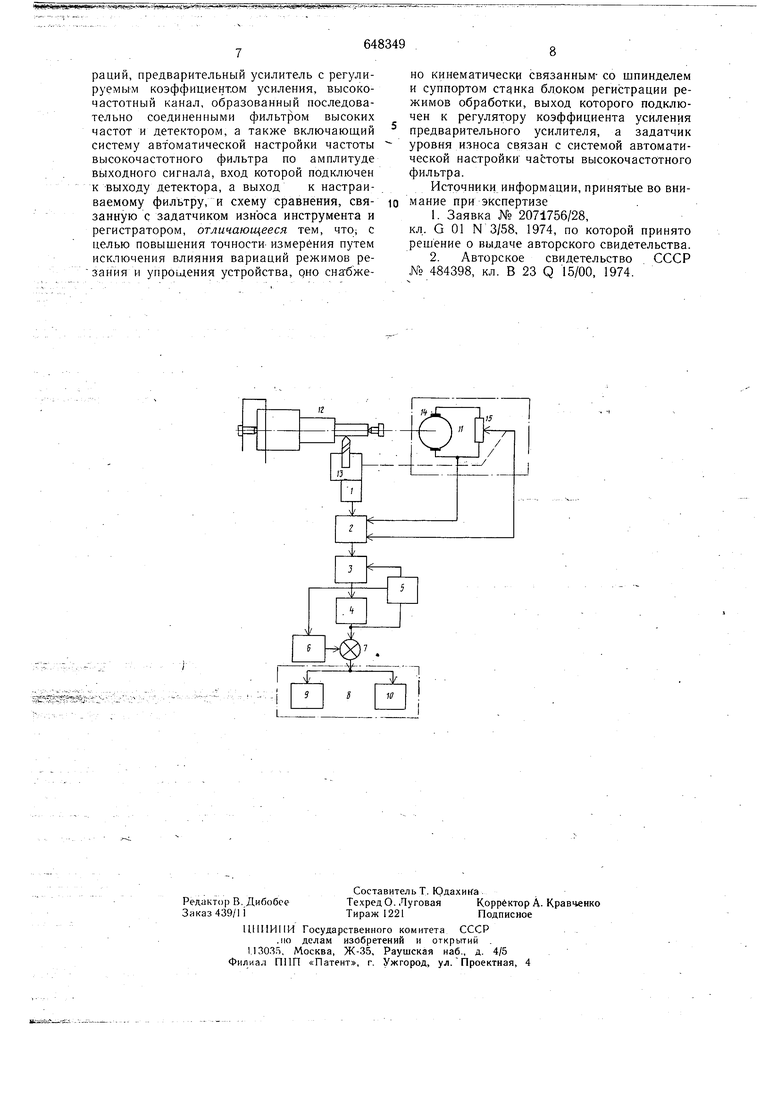

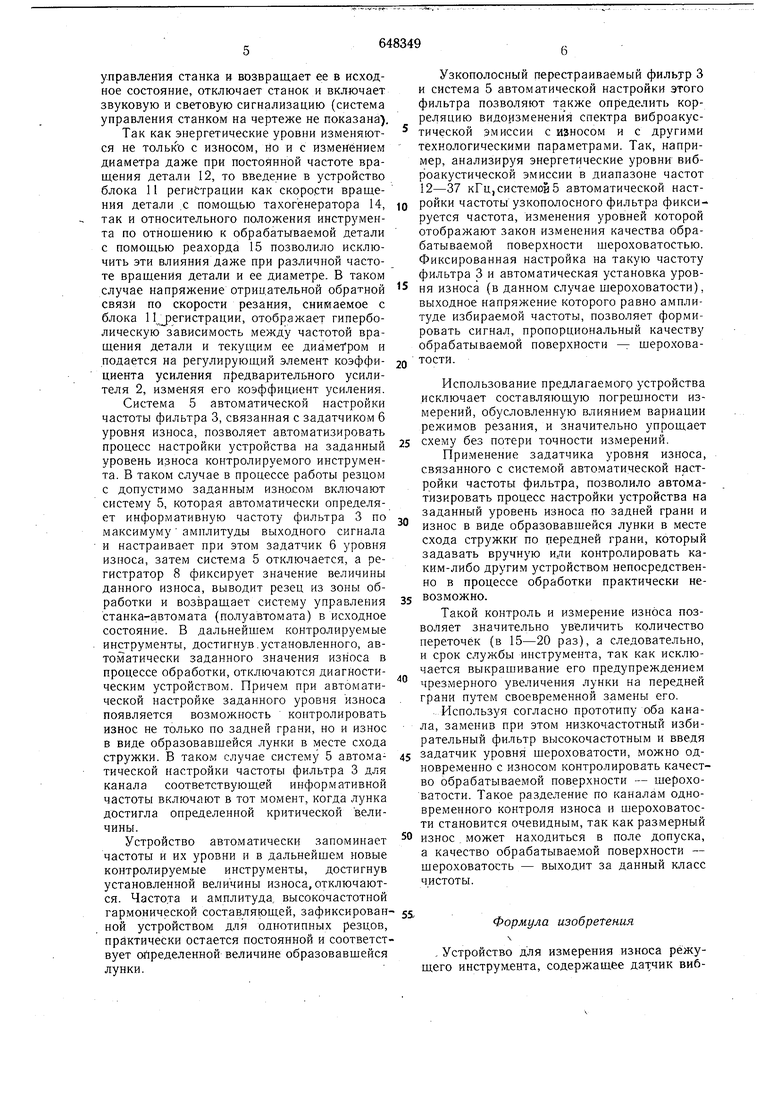

На чертеже дана структурная схема устройства.

Устройство для измерения износа режущего инструмента состоит из датчика 1 вибраций; предварительного усилителя 2, подключенного к датчику 1; канала высокой частоты, образованного последовательно соединенными узкополосным перестраиваемым фильтром 3 высоких частот и детектором 4 и включающего систему 5 автоматической настройки частоты фильтра 3, вход которой подключен к выходу детектора 4, а выход - к настраиваемому фильтру 3; задатчика 6 уровня износа, подключенного к системе 5 автоматической настройки частоты фильтра 3; схемы 7 сравнения, один вход которой подключен к выходу детектора 4, а второй - к выходу задатчика 6 уровня износа, регистратора 8, содержащего пороговый элемент 9 и блок 10 визуального

контроля, подключенного к выходу схемы 7 сравнения; блока 11 регистрации как скорости вращения детали 12, так и относительного положения суппорта 13 по отношению к

детали 12, содержащего тахогенератор 14, кинематически связанный с вращением детали 12 и реахорд 15, движок которого кинематически связан с суппортом 13, в свою очередь выход блока 11 регистрации соедиQ няется с регулируемым элементом коэффициента усиления предварительного усилителя 2.

Сигнал от датчика 1 вибраций, установленного на суппорте 13 в направлении отжимающей силы резания, и регистрирующий

5 спектр виброакустической эмиссии, возникающий при резании, подаются на предварительный усилитель 2. После предварительного усиления избираются высокочастотные гармонические составляющие сигнала, выQ бранные из соображения их информативности, с помощью узкополосного перестраиваемого фильтра 3. Так как высокочастотная составляющая имеет, как правило, по несколько явно выраженных гармонических составляющих, коррелированных с различными технологическими факторами, в том числе и с износом, то с помощью системы автоматической настройки частоты фильтра 3 избираются те, которые имеют максимальный уровень и наиболее информативны. В качестве примера перестраиваемым фильтром в диапазоне обзора шс может быть селективный усилитель с плавной регу. лировкой .избирательной частоты и относительно узкой полосой пропускания (равной 15-30 Гц) на уровне. 07. Затем выходной 5 сигнал избирательного фильтра 3 детектируется детектором 4 и подается на вход системы 5 автоматической настройки частоты фильтра 3 по амплитуде выходного сигнала, а также на один из выходов схемы 7 сравнения. На другой вход схемы 7 подается

напряжение задатчика 6 уровня износа, управляемого также системой 5, автоматической настройки частоты фильтра и имеющего возможность ручной регулировки задатчика уровня износа. Результирующее напряжение

5 схемы сравнения, соответствующее текущему состоянию режущей кромки (грани) контролируемого инструмента подается на регистратор 8, содержащий пороговый элемент 9, реагирующий на критическое значение контролируемого параметра, и блок 10 визуального контроля, регистрирующий текущее значение его величины контролируемого параметра в процессе обработки.

Выходной сигнал блока .10 является сигналом компенсации погрешности, вызванной

износом контролируемого инструмента, а сигнал порогового элемента 9, появляющийся в случае достижения заданного критического значения, выводит режущий инструмент из зоны обработки посредством системы

управл ния станка и возвращает ее в исходное состояние, отключает станок и включает звуковую и световую сигнализацию (система управления станком на чертеже не показана)

Так как энергетические уровни изменяются не только с износом, но и с изменением диаметра даже при постоянной частоте вращения детали 12, то введение в устройство блока 11 регистрации как скорости вращения детали .с помощью тахогёнератора 14, так и относительного положения инструмента по отношению к обрабатываемой детали с помощью реахорда 15 позволило исключить эти влияния даже при различной частоте вращения детали и ее диаметре. В таком случае напряжение отрицательной обратной связи по скорости резания, снимаемое с блока 11 Jэeгиcтpaции, отображает гиперболическую зависимость между частотой вращения детали и текущим ее диаметром и подается на регулирующий элемент коэффициента усиления предварительного усилителя 2, изменяя его коэффициент усиления.

Система 5 автоматической настройки частоты фильтра 3, связанная с задатчиком 6 уровня износа, позволяет автоматизировать процесс настройки устройства на заданный уровень износа контролируемого инструмента. В таком случае в процессе работы резцом с допустимо заданным изно-сом включают систему 5, которая автоматически определяет информативную частоту фильтра 3 по максимуму амплитуды выходного сигнала и настраивает при этом задатчик 6 уровня износа, затем система 5 отключается, а регистратор 8 фиксирует значение величины данного износа, выводит резец из зоны обработки и возвращает систему управления станка-автомата (полуавтомата) в исходное состояние. В дальнейщем контролируемые инструменты, достигнув.установленного, автоматически заданного значения износа в процессе обработки, отключаются диагностическим устройством. Причем при автоматической настройке заданного уровня износа появляется возможность контролировать износ не только по задней грани, но и износ в виде образовавшейся лунки в месте схода стружки. В таком случае систему 5 автоматической настройки частоты фильтра 3 для канала соответствующей информативной частоты включают в тот момент, когда лунка достигла определенной критической величины.

Устройство автоматически запоминает частоты и их уровни и в дальнейщем новые контролируемые инструменты, достигнув установленной величины износа, отключаются. Частота и амплитуда, высокочастотной гармонической составляющей, зафиксированной устройством для однотипных резцов, практически остается постоянной и соответствует определенной величине образовавшейся лунки.

Узкополосный перестраиваемый фильтр 3 и система 5 автоматической настройки этого фильтра позволяют также определить корреляцию видоизменения спектра виброакус5 тической эмиссии с износом и с другими технологическими параметрами. Так, например, анализируя энергетические уровни виброакустической эмиссии в диапазоне частот 12-37 кГц,системой 5 автоматической настройки частоты узкополосного фильтра фиксируется частота, изменения уровней которой отображают закон изменения качества обрабатываемой поверхности шероховатостью. Фиксированная настройка на такую частоту фильтра 3 и автоматическая установка уровня износа (в данном случае шероховатости), выходное напряжение которого равно амплитуде избираемой частоты, позволяет формировать сигнал, пропорциональный качеству обрабатываемой поверхности шероховаТОСТИ.

Использование предлагаемого устройства исключает составляющую погрешности измерений, обусловленную влиянием вариации режимов резания, и значительно упрощает

5 схему без потери точности измерений.

Применение задатчика уровня износа, связанного с системой автоматической настройки частоты фильтра, позволило автоматизировать процесс настройки устройства на заданный уровень износа по задней грани и

износ в виде образовавшейся лунки в месте схода стружки по передней грани, который задавать вручную или контролировать каким-либо другим устройством непосредственно в процессе обработки практически не5 возможно.

Такой контроль и измерение износа позволяет значительно увеличить количество переточек (в 15-20 раз), а следовательно, и срок службы инструмента, так как исключается выкрашивание его предупреждением

чрезмерного увеличения лунки на передней грани путем своевре.менной замены его.

Используя согласно прототипу оба канала, заменив при этом низкочастотный избирательный фильтр высокочастотным и введя

5 задатчик уровня шероховатости, можно одновременно с износом контролировать качество обрабатываемой поверхности - шероховатости. Такое разделение по каналам одновременного контроля износа и шероховатости становится очевидным, так как размерный

0 износ может находиться в поле допуска, а качество обрабатываемой поверхности - шероховатость - выходит за данный класс чистоты.

Формула изобретения

, Устройство для измерения износа режущего инструмента, содержащее датчик вибраций, предварительный усилитель с регулируемым коэффициентом усиления, высокочастотный канал, образованный последовательно соединенными фильтром высоких частот и детектором, а также включающий систему автоматической настройки частоты высокочастотного фильтра по амплитуде выходного сигнала, вход которой подключен к выходу детектора, а выход к настраиваемому фильтру, и схему сравнения, связанную с задатчиком износа инструмента и регистратором, отличающееся тем, что; с целью повышения точности- измерения путем исключения влияния вариаций режимов ре зания и упрО1дения устройства, QHO снабжено кинематически связанным- со шпинделем и суппортом станка блоком регистрации режимов обработки, выход которого подключен к регулятору коэффициента усиления предварительного усилителя, а задатчик уровня износа связан с системой автоматической настройки частоты высокочастотного фильтра.

Источники информации, принятые во внимание при экспертизе

1.Заявка № 2071756/28,

кл. G 01 N 3/58, 1974, по которой принято решение о выдаче авторского свидетельства.

2.Авторское свидетельство СССР № 484398, кл. В 23 Q 15/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для измерения износа режущего инструмента | 1978 |

|

SU765702A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа режущего инструмента | 1977 |

|

SU697262A1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

Авторы

Даты

1979-02-25—Публикация

1976-05-03—Подача