(21)4030075/29-33

(22)26.12.85

(46) 15.03.88. Бюл. № 10

(71)Подрезковское отделение Всесоюзного научно-исследовательского института деревообрабатывающей промышленности

(72)А.В.Балушкин, В.И.Кабанов, М.С.Лащавер, Б.Н.Смирнов, В.Г.Разумовский и Н.Б.Фельдман

(53) 666.97.033 (088.8)

(56) Авторское свидетельство СССР

№ 973368, кл. В 28 В 5/00, 1982.

Рябков В.М. и др. Новое в технологии, оборудовании и применении фибролитовых плит за рубежом. Обзор.М.: 1975, с. 8, 12, 14, р. 5 (прототип).

(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ (57) Изобретение относится к производству теплоизоляционных материалов на основе цементостружечной смеси и позволяет повысить качество теплоизоляционных панелей за счет улучшения процесса формирования цементо- стружечного ковра и его уплотнения непосредственно в каркасе с нижней облицовкой. Установка содержит смесители для цементостружечной смеси, верхний ленточный транспортер 2, разравнивающие валики 3, роликовые конвейеры 4 и 5, узел верхней облицовки 6 и стапелирующее устройство 7. Иементостружечная смесь из смеситес S

(Л

/

со

00

:о а

Фаг.(

ля 1 формируется па ленточном транспортере 2 в ковер и поступает под разравнивающие валики 3, длина шты- pei i первого валика позволяет поднимать с нижнего слоя ковра осевшую в смеси на транспортере стружку крупной фракции, штыри второго валика пропускают эту стружку, а штыри третьего валика-стружку мелкой фракции в верхнем слое ковра, что обеспечивает активное перемешивание в смеси различных по фракции стружек и распределяет их в смеси ковра, обеспечивая обогащение поверхностных слоев более мелкой стружкой и большую однородность этих слоев, что позволяет получить материал со стабильными

1

Язоиретеиие может быть использовано п промышленности строительных ма- тсриалог для изготовления теплоизоля цлоннь х панелей с цементно-стружеч- нь1м заполнителем.

Целью изобретения является повы- uicinie качестпа 11зде;п1й.

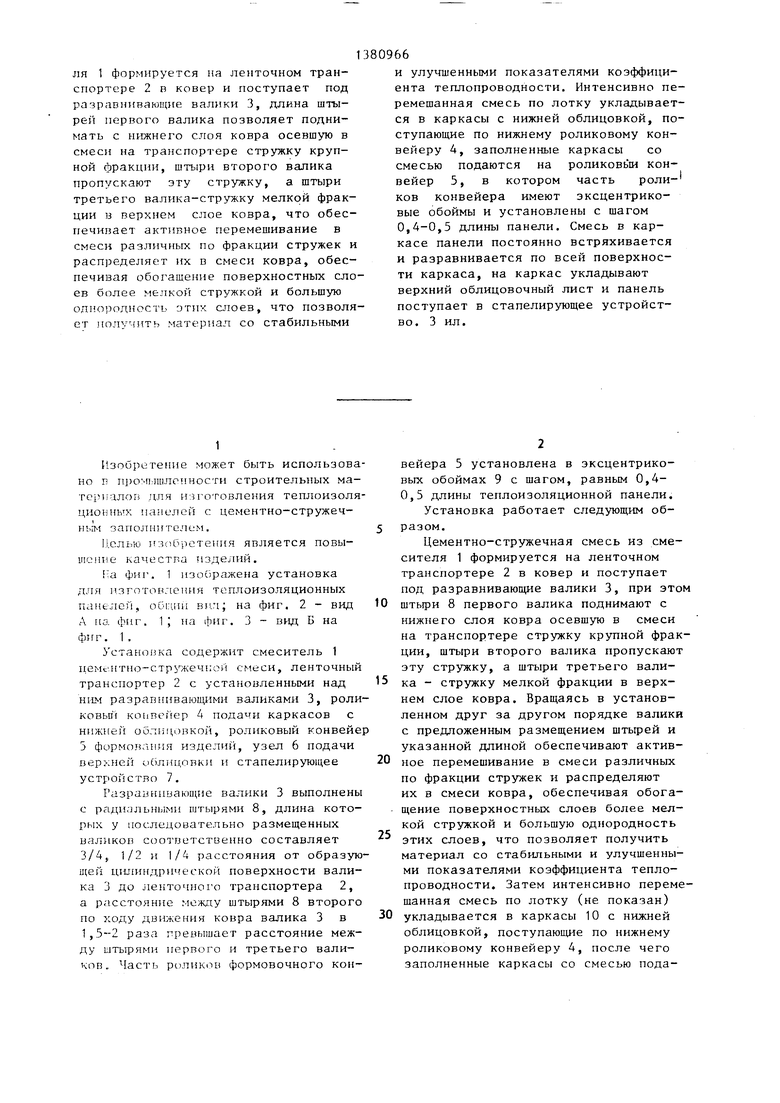

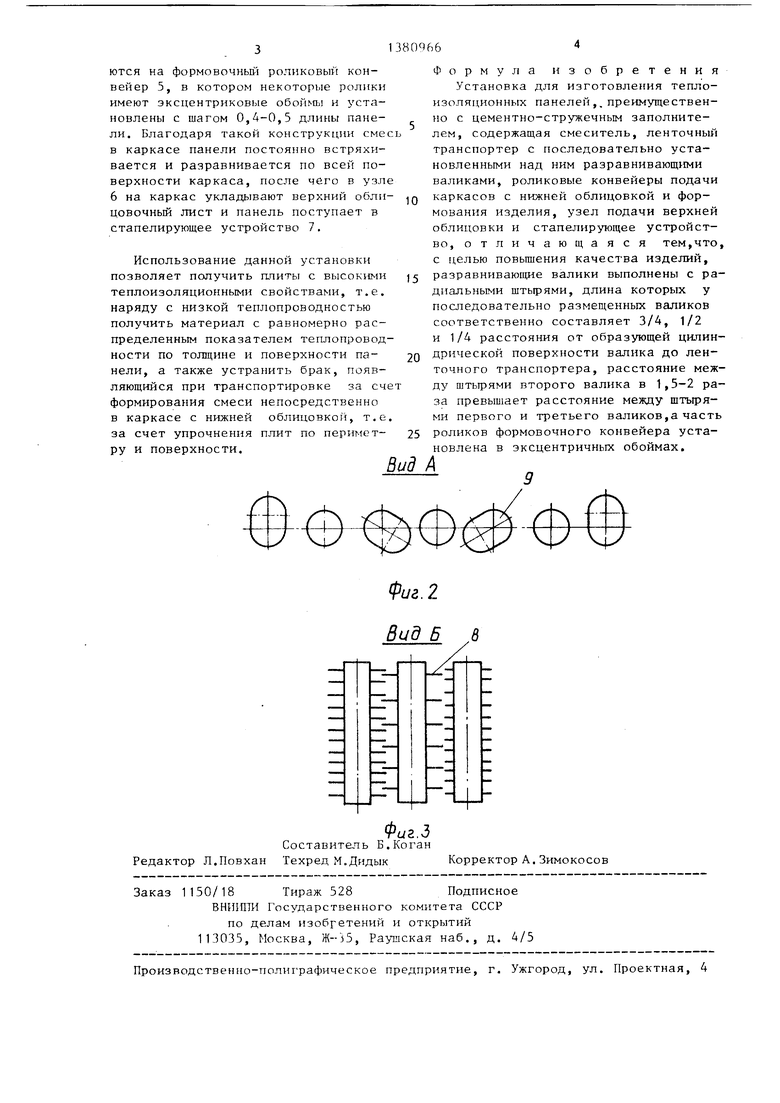

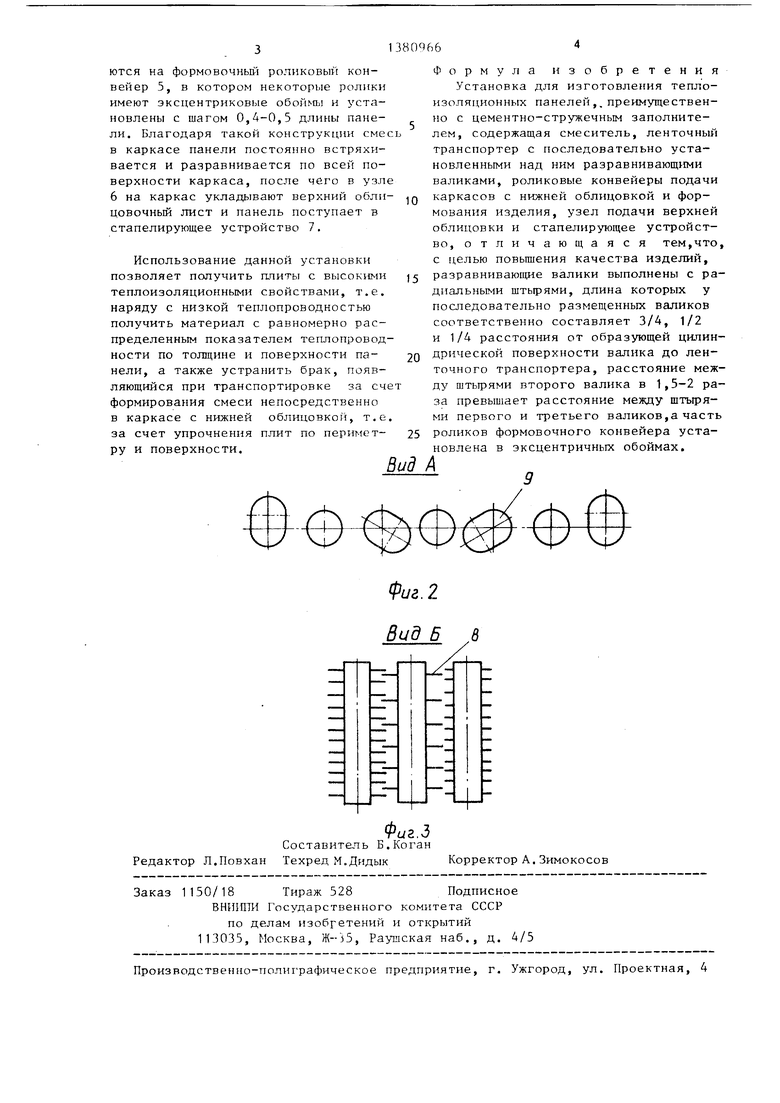

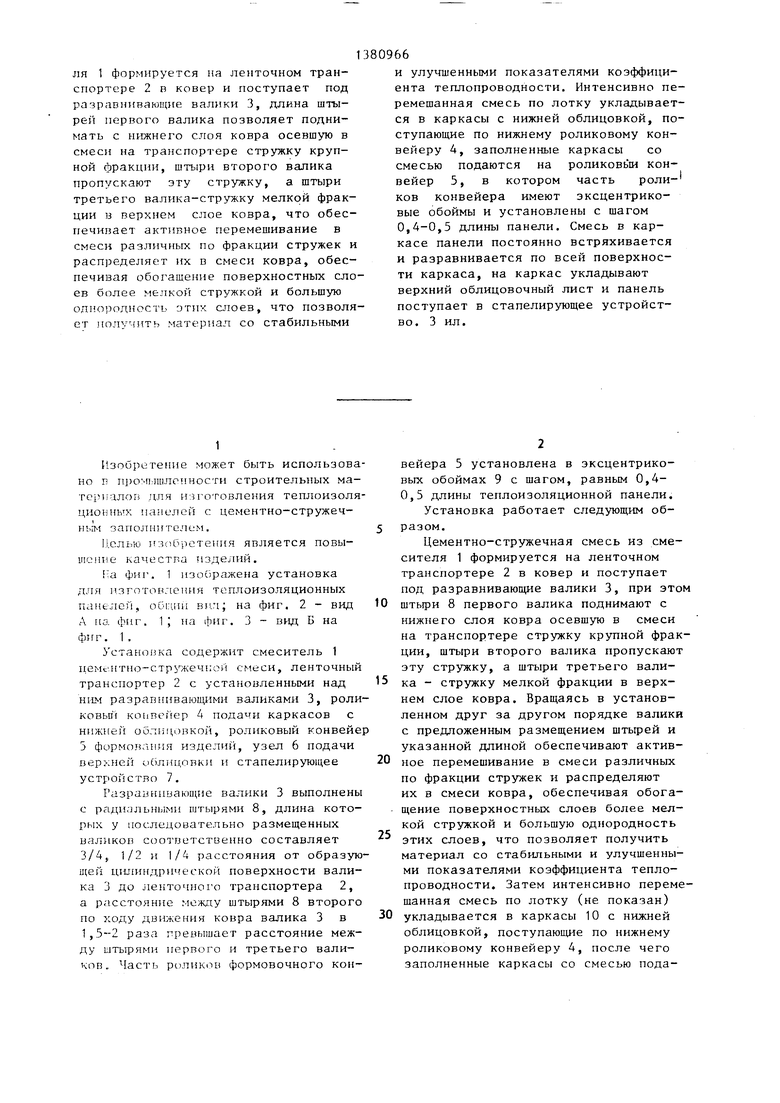

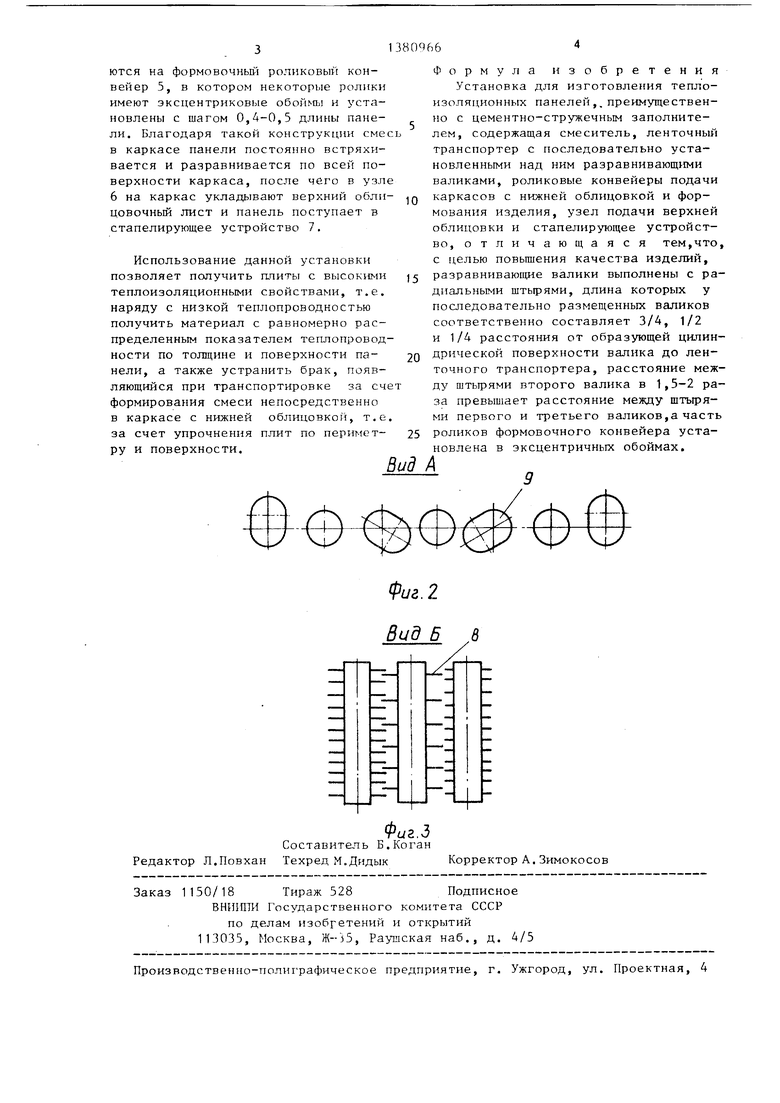

а фиг. 1 изоСфажена установка для изготов:1ения теплоизоляционных панелей, оСилли вг-л; на фиг. 2 - вид А па фиг. 1; на (Ьиг. 3 вид Б на фиг. 1.

Установка содержит смеситель 1 цемс .птно-стр жеч1:ой смеси, ленточный транспортер 2 с установленными над ним разрапнивающими валиками 3, роли ковьп конвейер 4 подачи каркасов с нижней ,овкой, роликовый конвейе 5 формонг111ия изделий, узел 6 подачи веркне,й о)лпцовки и стапелирующее устройство 7.

Разравнивающие валики 3 выполнены с ради,;)льн1лми 1итырями 8, длина которых у последовательно размещенных валиков соответственно составляет 3/4, 1/2 и 1/4 расстояния от образующей цилиндрической поверхности валика 3 до ленточного транспортера 2, а расстояние между штырями 8 второго по ходу движения ковра валика 3 в 1,5-2 раза превышает расстояние между штырями первого и третьего валиков, Часть риликств формовочного кон

380966

и улучшенными показателями коэффициента теплопроводности. Интенсивно перемешанная смесь по лотку укладывается в каркасы с нижней облицовкой, поступающие по нижнему роликовому конвейеру 4, заполненные каркасы со смесью подаются на роликовьм конвейер 5, в котором часть роли- ков конвейера имеют эксцентриковые обоймы и установлены с шагом 0,4-0,5 длины панели. Смесь в каркасе панели постоянно встряхивается и разравнивается по всей поверхности каркаса, на каркас укладывают верхний облицовочный лист и панель поступает в стапелирующее устройство. 3 ил.

5 0

0

5

вейера 5 установлена в эксцентриковых обоймах 9 с шагом, равным 0,4- 0,5 длины теплоизоляционной панели.

Установка работает следующим образом.

Цементно-стружечная смесь из смесителя 1 формируется на ленточном транспортере 2 в ковер и поступает под разравнивающие валики 3, при этом штыри 8 первого валика поднимают с нижнего слоя ковра осевшую в смеси на транспортере стружку крупной фракции, штыри второго валика пропускают эту стружку, а штыри третьего валика - стружку мелкой фракции в верхнем слое ковра. Вращаясь в установленном друг за другом порядке валики с предложенным размещением штырей и указанной длиной обеспечивают активное перемешивание в смеси различных по фракции стружек и распределяют их в смеси ковра, обеспечивая обогащение поверхностных слоев более мелкой стружкой и большую однородность этих слоев, что позволяет получить материал со стабильными и улучшенными показателями коэффициента теплопроводности. Затем интенсивно перемешанная смесь по лотку (не показан) укладывается в каркасы 10 с нижней облицовкой, поступающие по нижнему роликовому конвейеру 4, после чего заполненные каркасы со смесью подаются на формовочный роликовый конвейер 5, в котором некоторые ролики имеют эксцентриковые обоймы и установлены с шагом 0,4-0,5 длины панели. Благодаря такой конструкции смес в каркасе панели постоянно встряхивается и разравнивается по всей поверхности каркаса, после чего в узле 6 на каркас укладывают верхний облицовочный лист и панель поступает в стапелирующее устройство 7,

Использование данной установки позволяет получить плиты с высокими ( теплоизоляционными свойствами, т.е. наряду с низкой теплопроводностью получить материал с равномерно распределенным показателем теплопроводности по толщине и поверхности па- 20 нели, а также устранить брак, появляющийся при транспортировке за счет формирования смеси непосредственно в каркасе с нижней облицовкой, т.е. за счет упрочнения плит по перимет- 25 ру и поверхности.

Вид

Формула изобретения Установка для изготовления теплоизоляционных панелей,, преимущественно с цементно-стружечным заполнителем, содержащая смеситель, ленточный транспортер с последовательно установленными над ним разравнивающими валиками, роликовые конвейеры подачи каркасов с нижней облицовкой и формования изделия, узел подачи верхней облицовки и стапелирующее устройство, отличающаяся тем,что, с целью повышения качества изделий, разравниваюшрие валики выполнены с радиальными штырями, длина которых у последовательно размещенных валиков соответственно составляет 3/4, 1/2 и 1/4 расстояния от образующей цилиндрической поверхности валика до ленточного транспортера, расстояние между штырями второго валика в 1,5-2 раза превышает расстояние между штырями первого и третьего валиков,а часть роликов формовочного конвейера установлена в эксцентричных обоймах.

Фиг. 2 Вид Б в

Авторы

Даты

1988-03-15—Публикация

1985-12-26—Подача