Изобретение относится к -установкам для формирования ковра и может быть использовано в деревообрабатывающей промышленности при изготовлении древесностружечных плит.

Наиболее близким к предложенному устройству по технической сущности и достигаемому результату является установка для формирования ковра при изготовлении древесностружечных плит, включающая формирующий ленточный конвейер, бункеры-дозаторы стружки, имеющие щнекиразравниватели, рыхлительные валики и дозирующие транспортеры, а также установленные нод ними ленточные разбрасывающие транспортеры 1.

Однако конструкция установки не обеспечивает возможности формирования наружных слоев плит из отходов, а при шлифовании готовых плит наружные слои, сформированные из высококачественной стружки, удаляются, что приводит к удорожанию продукции. Кроме того, равномерность растила ковра в известной установке невелика.

Цель изобретения - расширение технологических возможностей установки и повышение равномерности настила ковра.

Поставленная цель достигается, тем, что установка для формирования ковра при изготовлении древесностружечных плит, включающая формирующий ленточный конвейер, бункеры-дозаторы . стружки, имеющие шнеки-разравниватели, рыхлительные валики и дозирующие транспортеры, а также установленные под ними ленточные разбрасывающие транспортеры, снабжена устройством для настила верхнего и нижнего слоев ковра, которое выполнено в виде приемной воронки и размещенного между бункерами-дозаторами пневмопривода с отогнутыми в противоположные стороны выходными патрубками, а ленточный разбрасывающий транспортер выполнен сетчатым, причем между ветвями последнего установлены вакуумные ящики, под которыми ниже уровня транспортера расположены опорные рещетки, при этом выходные патрубки расположены между опорными решетками и нижними ветвями сетчатых транспортеров.

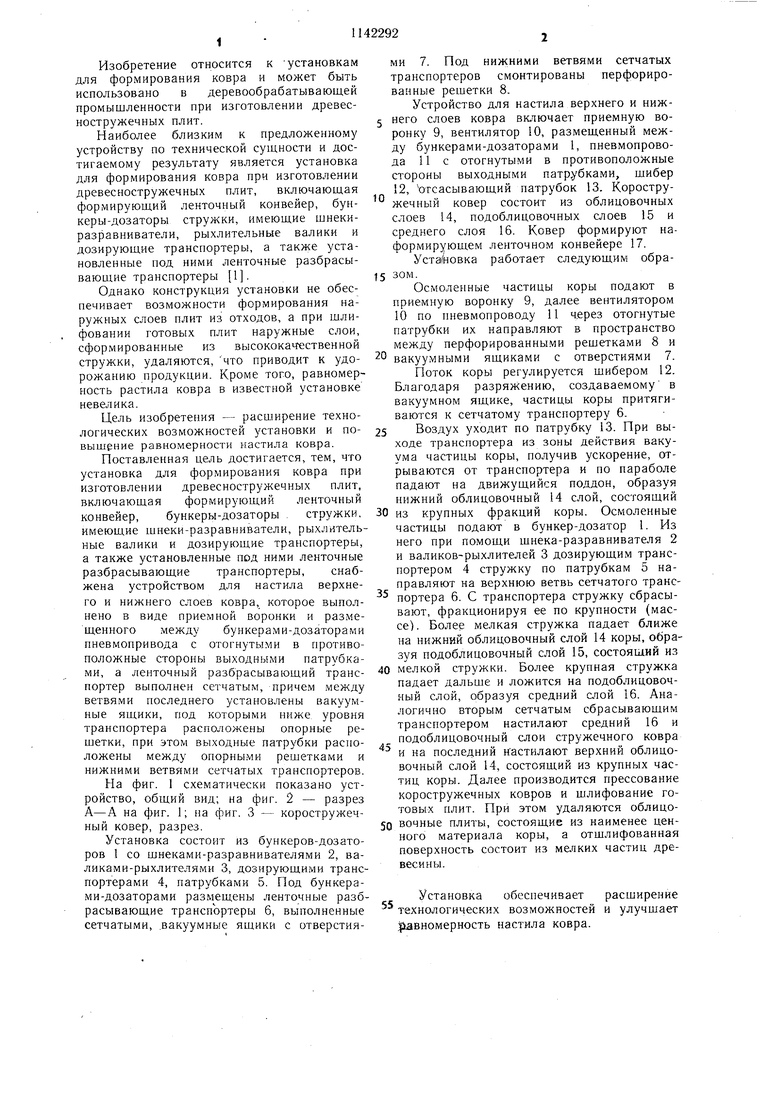

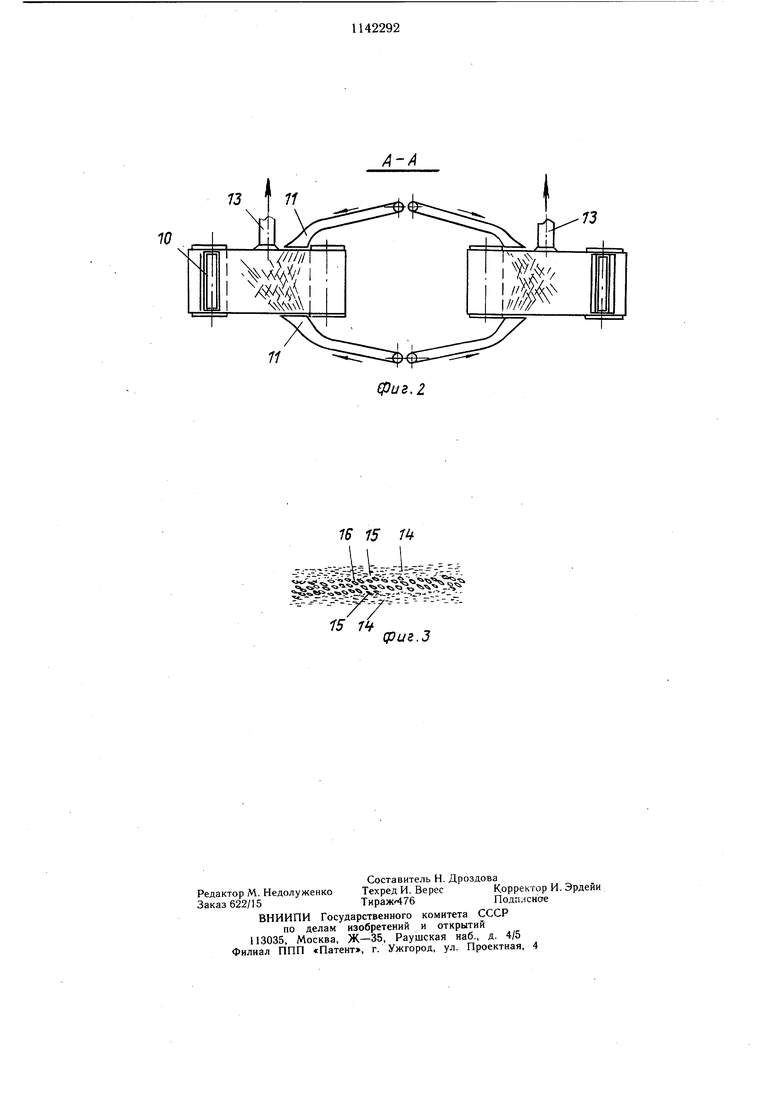

На фиг. 1 схематически показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - коростружечный ковер, разрез.

Установка состоит из бункеров-дозаторов 1 со шнеками-разравнивателями 2, валиками-рыхлителями 3, дозирующими транспортерами 4, патрубками 5. Под бункерами-дозаторами размещены ленточные разбрасывающие транспортеры 6, выполненные сетчатыми, вакуумные яидики с отверстиями 7. Под нижними ветвями сетчатых транспортеров смонтированы перфорированные решетки 8.

Устройство для настила верхнего и нижнего слоев ковра включает приемную воронку 9, вентилятор 10, размещенный между бункерами-дозаторами 1, пневмопровода 11 с отогнутыми в противоположные стороны выходными патрубками, шибер 12, Ътсасывающий патрубок 13. Коростружечный ковер состоит из облицовочных слоев 14, под облицовочных слоев 15 и среднего слоя 16. Ковер формируют наформирующем ленточном конвейере 17. Уста новка работает следующим образом.

Осмоленные частицы коры подают в приемную воронку 9, далее вентилятором 10 по пневмопроводу 11 через отогнутые патрубки их направляют в пространство между перфорированными решетками 8 и

0 вакуумными ящиками с отверстиями 7. Поток коры регулируется шибером 12. Благодаря разряжению, создаваемому в вакуумном ящике, частицы коры притягиваются к сетчатому транспортеру 6.

Воздух уходит по патрубку 13. При выходе транспортера из зоны действия вакуума частицы коры, получив ускорение, отрываются от транспортера и по параболе падают на движущийся поддон, образуя нижний облицовочный 14 слой, состоящий

0 из крупных фракций коры. Осмоленные частицы подают в бункер-дозатор 1. Из него при помощи щнека-разравнивателя 2 и валиков-рыхлителей 3 дозирующим транспортером 4 стружку по патрубкам 5 направляют на верхнюю ветвь сетчатого транспортера 6. С транспортера стружку сбрасывают, фракционируя ее по крупности (массе) . Более мелкая стружка падает ближе на нижний облицовочный слой 14 коры, образуя подоблицовочный слой 15, состоящий из

0 мелкой стружки. Более крупная стружка падает дальше и ложится на подоблицовочный слой, образуя средний слой 16. Аналогично вторым сетчатым сбрасывающим транспортером настилают средний 16 и подоблицовочный слои стружечного ковра и на последний настилают верхний облицовочный слой 14, состоящий из крупных частиц коры. Далее производится прессование коростружечных ковров и шлифование готовых плит. При этом удаляются облицовочные плиты, состоящие из наименее ценного материала коры, а отшлифованная поверхность состоит из мелких частиц древесины.

Установка обеспечивает расширение технологических возможностей и улучшает }1авномерность настила ковра.

73 т //

10

11

фиг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формирования ковра в производстве древесностружечных плит | 1983 |

|

SU1148787A1 |

| Установка для формирования многослойного ковра в производстве древесностружечных плит | 1983 |

|

SU1167014A1 |

| Устройство для формирования многослойного волокнистого ковра | 1983 |

|

SU1133100A1 |

| Устройство для формирования многослойного древесностружечного ковра | 1981 |

|

SU1002169A1 |

| ЮЕСОЮЗИ'-Я | 1973 |

|

SU379407A1 |

| Устройство для формирования ковра | 1983 |

|

SU1133099A1 |

| Устройство для формирования ковра | 1975 |

|

SU547368A1 |

| Линия формирования ковра в производстве древесноволокнистых плит | 1983 |

|

SU1105319A1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

УСТАНОВКА ДЛЯ ФОРМИРОВАНИЯ КОВРА ПРИ ИЗГОТОВЛЕНИИ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающая формирующий ленточный конвейер, бункеры-дозаторы стружки, имеющие щнекиразравниватели, рыхлительные валики и дозиру ощие транспортеры, а также установленные под ними ленточные разбрасывающие транспортеры, отличающаяся тем, что, с целью расширения технологических возможностей установки и повышения равномерности настила ковра, установка снабжена устройством для настила верхнего и нижнего слоев ковра, которое выполнено в виде приемной воронки и размещенного между бункерами-дозаторами пневмопривода с отогнутыми в противоположные стороны выходными патрубками, а ленточный разбрасывающий транспортер выполнен сетi чатым, причем между ветвями последнего установлены вакуумные ящики, под кото(Л рыми .ниже уровня транспортера расположены опорные рещетки, при этом выходные патрубки расположены между опорными решетками и нижними ветвями сетчатых транспортеров. 4ib 1С to :о tc

16 15 1

CifijtS S 5 ч з - --- -- ;- 15 Т

cpus.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плиты и фанера | |||

| Опыт работы завода древесностружечных плит Надвориянского лесокомбината | |||

| Экспресс-информация | |||

| ВНИПИЭИлеспром, М., 1982, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-28—Публикация

1983-08-30—Подача