ставляющих пенопластов, 1гидроизоляции, гранулйрованного наполнителя).

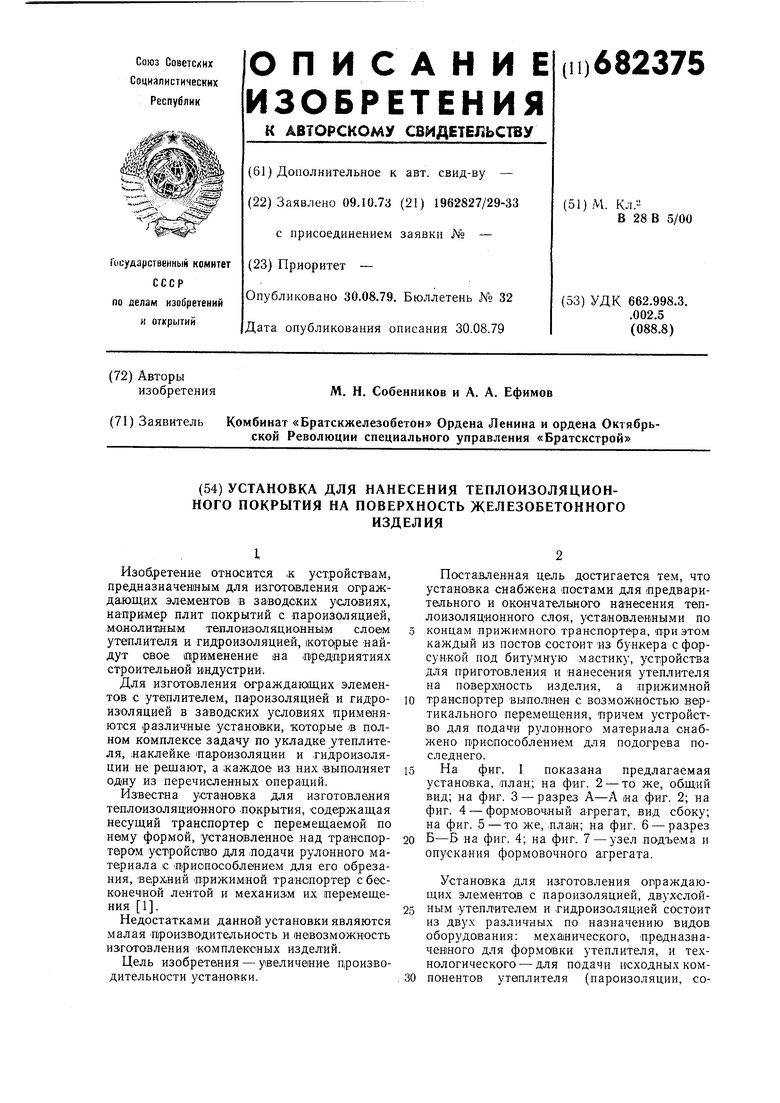

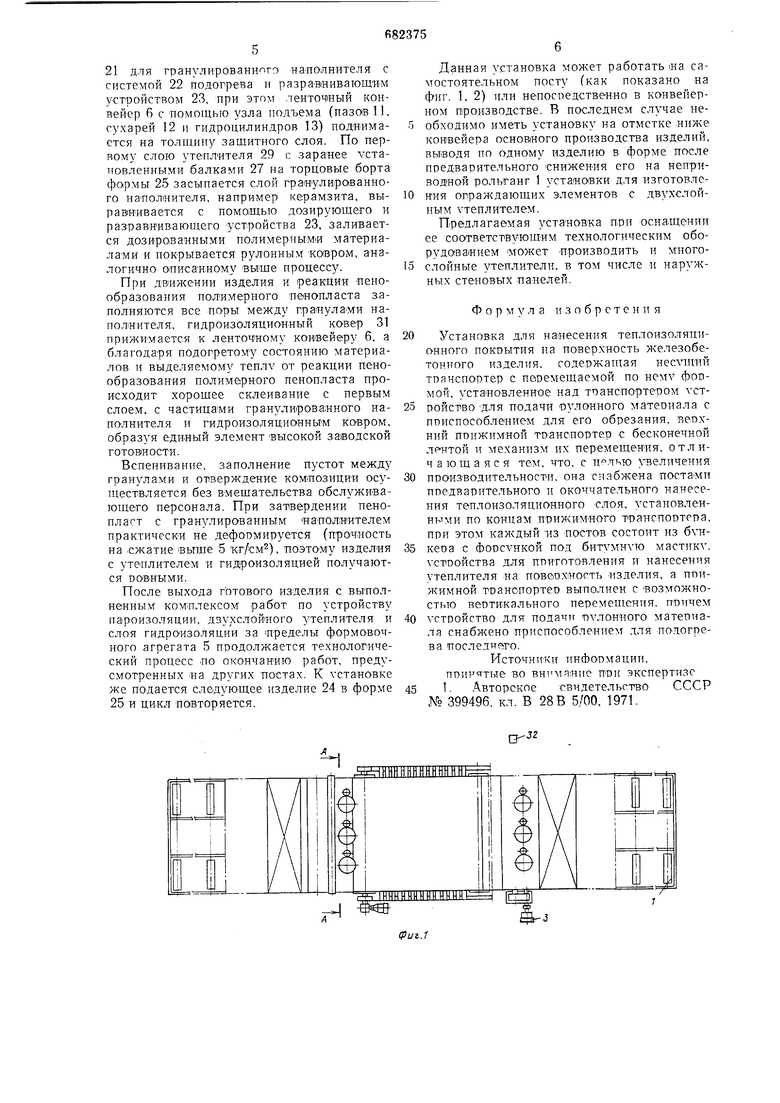

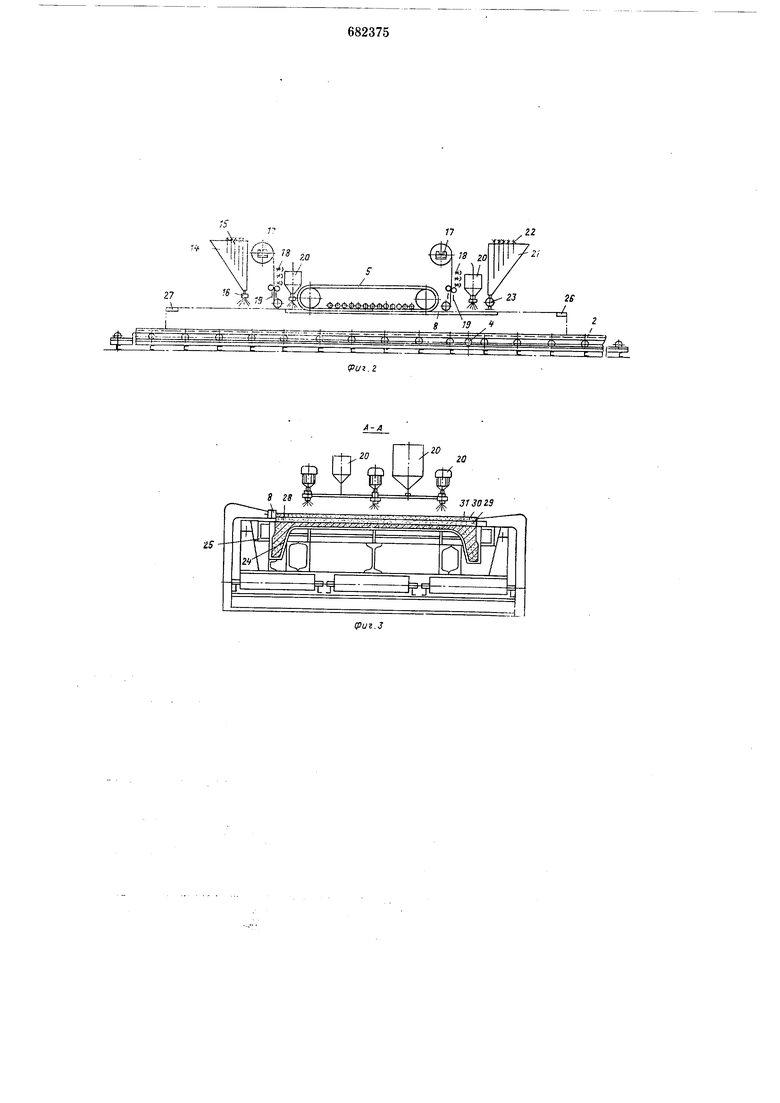

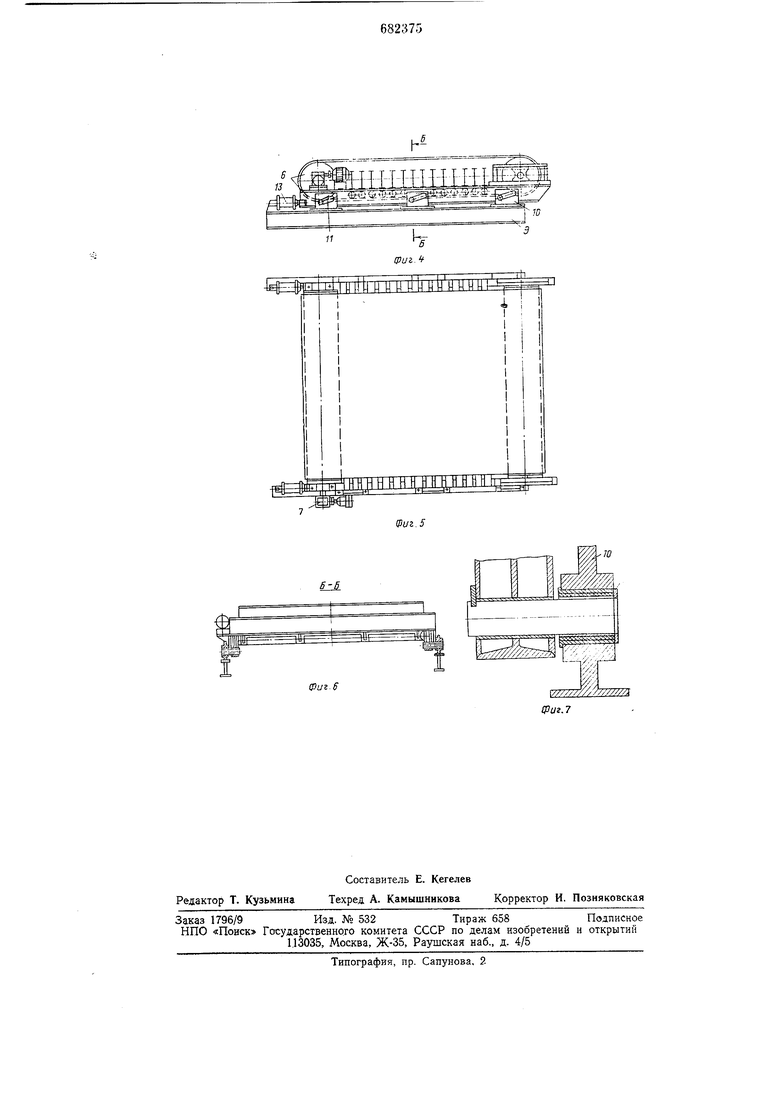

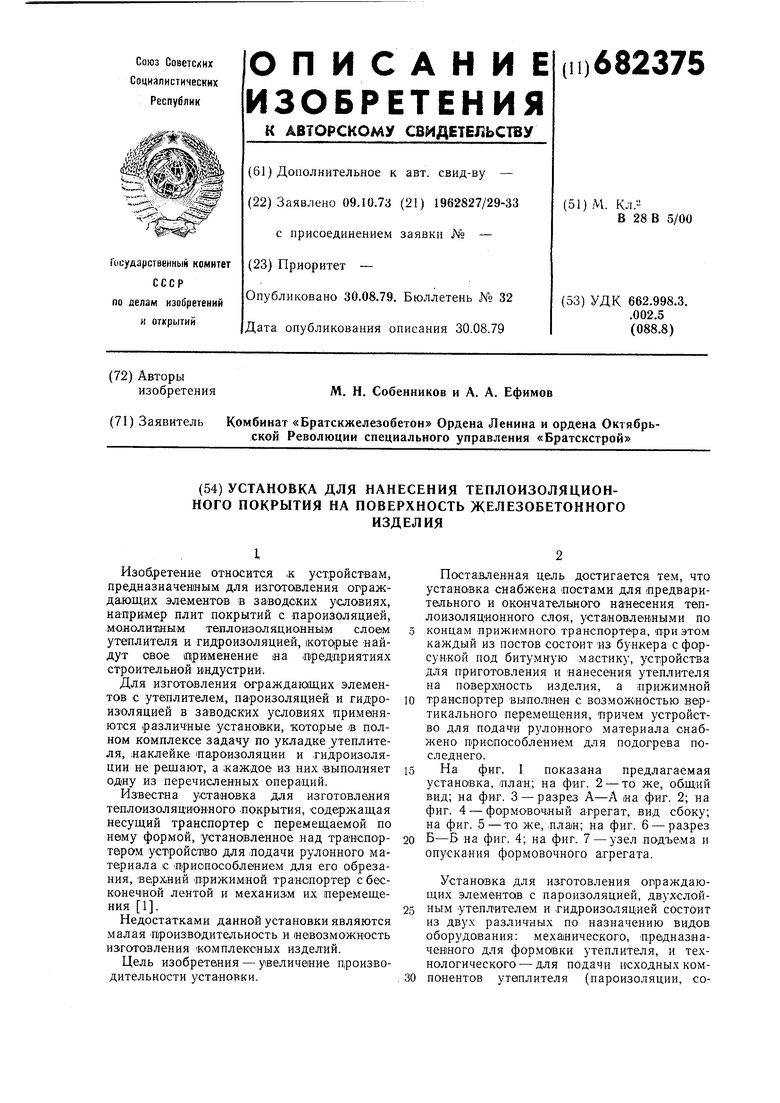

Механическое оборудование состоит нз неприводного рольганга 1, л о которому перемещаются салазки 2 при1ВОДным механизмом 3 с ломощью реечной .передачи 4, формовочного алрегага 5, состоящего из ленточного конвеиера 6 с приводом 7, ограничительными напра1Вля1О1дими балками 8 и неподБНЖНой несущей рамой 9, где крепятся кронштейны 10, имеющие пазы 11 и с}-хари 12, связанные с рамой конвейера 6, гидроцилиидров 13, яередвигающих ленточный Конвейер горизонтально.

В состав технологического оборудования входят бункер 14 для битума с системой 15 элект1роподолрева и распыления горячего битума форсунками 16, механизмы 17 размотки гадроизоляциОНного ковра с устройством 18 инфракрасного прогрева ковра, отрезиое устройство 19, устройства 20 ло дозировке и приготовлению комлоиентов полимеряых ленопластов (IB составе которых имеются емкости для хранения «омпонентов, смесители, система трубопроводов с рецир1куляцией и раопределительные головки дозаторов), бункеры 21 для гра.нулирован|ного налоЛНителя с системой 22 подогрева E разра1внивающим устройством 23.

Само изделие 24 к установке подается в форме 25, включающей съемные опраничИтельные балки 26, 27 торцовых бортов формы и от1резные устройства 19. Изделие на установке Приобретает наклеенную пароизоляцию 28, первый слой утеплителя 29 из полимерных -пенопластов, второй (защитный) слой 30 из полимерных пенопластов с наполиителем из гранулированных легких материалов, гидроизОляциаиный ковер 31 из рулоННых материалов.

Улравление установкой Осуществляется с центрального пульта 32.

Работает установка следующим образом.

Емкости 14, 20 и 21 залолняются исходными материалами и подопрвваются до заданной темлературы; гранулированный заполнитель до 20-80°С, битумная мастика -70-80°С, КОМЛОН0НТЫ полимерных пенопластов - 20-40°С, само изделие -40- 60°С.

Рулонные материалы для пароизоляции и гидроизоляции на отдельном .посту склеиваются на нужную ширину и специальиьюми барабанами подаются на кронштейны механизмов 17 размотки установки. Затем они сматываются с барабана, проходят чарез устройство 18, где подолреваются инфракрасными лучами до тем1пературы 40-80°С и входят В зацепление между ленточным конвейером 6 и балкой 26 торцового борта формы 25.

В этом состоянии установка готова к работе.

При подаче команды с центрального пульта 32 управления установка работает в

автоматическом режиме с соблюдением следующей последовательности операций.

Начало работы установки осуществляется с движения изделия 24 в форме 25 по неприводному рольгангу 1 на салазках 2 (где форма фиксируется в строго определенном положении) с помощью приводного меха1Низма 3 и реечной лередачи 4. Из бункера 14 с помощью форсунок 16 «апыляется битумная мастика с лоследующей укладкой слоя рулонных материалов пароизоляции. Уст1ройствами 20 производится дозировка, смещение и выдача заданного состава камнозиции лолимерного материала на

уложенный слой пароизоляции.

Движущаяся форма 25 с изделием 24, заходя иод ленточный конвейер 6, образует замкнутый с пяти сторОн контур между изделием 24, ленточным конвейером 6, о-праничительными направляющими балками 8 и съемной балкой 26 торцового борта формы 25 с открытой одной плоскостью со стороны начала движения изделия. При движении формы с изделием со скоростью 2-3 м/мин

происходит одновременное начало реакции компонентов полимерного пенопласта, например фенолформальдегидного пенопласта, через 30-40 с и Продолжается 1,5- 2 мин. При этом, увеличиваясь в объеме,

утеплитель вытесняет излишние газы и воздух через открытую плоскость в сторону начала движения, где нх с помощью вентиляционных систем удаляют из помещения. Увеличенный в объеме утеплитель создает избыточное давление до 0,1-0,5 ати, плотно прижимает пароизоляцию к изделию и за счет выделяемого тепла лри реакции пенообразования Обеспечивает харошую адгезию пароизоляциИ, утеплителя и

изделия в единую конструкцию. По окончании формовочной длины изделия 24 с помощью системы конечных выключателей прекращается работа технологического оборудования по устройству теплоизоляции и

пароизоляции, а рулонный ковер для пароизоляции отрезается специалыным устройством 19, состоящим из свободно вращающегося диска, который принудительно перемещается поперек установки под углом к

продольной оси ковра, обеспечивая правильный рез.

Окончание реакции утеплителя в конце формы происходит в замкнутом объеме со всех сторон, причем для выхода излишних

газов из этого объема в балке 26 торцового борта предуомотрены отверстия. Для устройства второго (защитного) слоя 30 утеплителя 29 и гидроизоляции 31 используется обратный ход изделия 24 в форме 25 по неприводному рольгангу 1 с уже наклеенныим слоем пароизоляции 28 и слоем утеплителя 29 из лолимерных матерналов, имея повторение технологического оборудования по полимерным ленопластам и руЛОННым материалам. Дополнительно вводится бункер

21 для гранулированного на полнителя с системой 22 подогрева и разравнивающим устройством 23, при этпм ленточный конвейер 6 с помощью узла подъема (лазав 11, сухарей 12 и гидроцилиндров 13) поднимается на толщину защитного слоя. По первому слою утеятлителя 29 с заранее установленными балками 27 на торцовые борта формы 25 засыпается слой гранулированного наполиителя, например керамзита, выравнивается с помощью дозирующего и разравнивающего устройства 23, заливается дозированными нолимернымн материалами и покрывается рулонным ковром, аналогично описанному выще процессу.

При движении изделия и реакции пенообразования полимерного пенопласта заполняются все норы между гра ула-ми наполнителя, гидроизоляционный ковер 31 прижимается к ленточному конвейеру б, а благодаря подогретому состоянию материалов и выделяемому теплу от реакции пенообразования полимерного пенопласта происходит хорошее склеивание с первым слоем, с частицами гранули(рованного наполнителя и гидроизоляционным ковром, образуя единый элемент высокой заводской готовности.

Вспенивание, занолненне пустот между гранулами и отверждение ком позициИ осуществляется без Вмещательства обслуживающего персонала. При затвердении пенопласт с гранулированным наполнителем практически не деформируется (прочность на сжатие выще 5 кг/см), поэтому изделия с утеплителем и гидроизоляцией получаются РОВНЫМИ.

После выхода готового изделия с выполненным ком1плексом работ по устройству пароизоляции, двухслойного утеплителя и слоя гидроизоляции за пределы формовочного агрегата 5 продолжается технологический процесс по окончанию работ, предусмотренных на других постах. К установке же подается следующее изделие 24 в форме 25 и ци.кл повторяется.

Данная установка может работать на самостоятельном посту (как показано на фиг. 1, 2) или непоспедственно в конвейерном производстве. В последнем случае необходимо иметь установку на отметке ниже конвейера основного производства изделий, выводя по одному изделию в форме после предварительного снижения его на неприводной рольганг 1 установки для изготовления ограждающих элементов с двухслойным утеплителем.

Предлагаемая установка при оснащении ее соответствующим технологическим оборудованием -может производить и многослойные утеплители, в том числе и наружных стеновых панелей.

Формула изобретения

Установка для нанесения тенлоизоляционного ПОКРЫТИЯ на поверхность железобетонгюго изделия, содержащая несуншй транспортер с перемещаемой по нему формой, уста1новленное над транспортером VCTройство Д.гтя подачи рулонного материала с поиспособлением для его обрезания, веохннй поижимной транспортер с бесконечной лентой и механизм их перемещения, отличающаяся тем, что, с целью увеличения

производительности, она снабжена поста-ми ппедварительного и окончательного нанесения теплоизоляционного слоя, установленными по концам прижимного транспортера, при этом каждый из постов состоит из 6vHкера с форсл-нкой под битумную мастику, устоойства для ппиготовления и нанесения утеплителя на повео.хность изделия, а ппижимной транспортер выпо.пнен с возможностью вертикального перемещения, причем

УСТРОЙСТВО для подачи т)Улонного матет)иала снабжено приспособлением для подогрева последнего.

Источники информации, поин-ттые во внимание п-ри экспертизе

1. .А вторское свидетельство СССР № 399496, кл. В 28В 5/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ | 1973 |

|

SU406742A1 |

| Конвейерная линия для изготовления крупноразмерных железобетонных изделий "комбинат" | 1973 |

|

SU504654A1 |

| Форма для изготовления многослойных изделий | 1978 |

|

SU789274A1 |

| СПОСОБ ФОРМИРОВАНИЯ КРОВЛИ | 2005 |

|

RU2301868C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПЛОСКИХ КРОВЕЛЬНЫХ ПОКРЫТИЙ ЗАМОЩЕНИЕМ ПАНЕЛЯМИ | 2019 |

|

RU2728045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 1973 |

|

SU394339A1 |

| Технологическая линия для изготовления комплексных плит покрытий | 1988 |

|

SU1572821A2 |

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

| Способ изготовления утепленных строительных плит | 1988 |

|

SU1682213A1 |

| Комплексная плита покрытия | 1980 |

|

SU981535A1 |

tsго

SJLU.

Фиг. 6

Авторы

Даты

1979-08-30—Публикация

1973-10-09—Подача