со сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из вспенивающихся полистирольных композиций | 1986 |

|

SU1381125A1 |

| ПЕНОПЛАСТ ИЗ СОПОЛИМЕРА СТИРОЛА И АКРИЛОНИТРИЛА С АГЕНТОМ, ОСЛАБЛЯЮЩИМ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 2007 |

|

RU2459842C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ДВУХОСНО-ОРИЕНТИРОВАННОЙ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2006 |

|

RU2356732C2 |

| Способ получения пенопласта | 1979 |

|

SU876672A1 |

| СВЯЗЫВАНИЕ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ И ПЕНЫ | 1998 |

|

RU2213101C2 |

| БЕЗВОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ПОЛИМЕРНОЙ ПЕНЫ, ИМЕЮЩЕЙ МНОГОМОДАЛЬНОЕ РАСПРЕДЕЛЕНИЕ ПОР ПО РАЗМЕРУ, И ПЕНА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2001 |

|

RU2280047C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| МОНОМОДАЛЬНЫЙ ЭКСТРУДИРОВАННЫЙ ПЕНОПОЛИСТИРОЛ | 2010 |

|

RU2538517C2 |

| ПОЛИМЕРНАЯ ПЕНА, СОДЕРЖАЩАЯ БЕМИТНЫЙ ОКСИД АЛЮМИНИЯ | 2010 |

|

RU2527557C2 |

Изобретение относится к области переработки вспенивающихся полисти- рольных композиций. Изобретение поз-, воляет в 3 раза повысить ударную вязкость при одновременном снижении плотности материала на 15% за счет вспенивания предварительно зкструди- рованного концентрата, содержащего полистирол, азодикарбонамид, стеарат цинка, окись цинка, стеариновую кислоту, диоктилфталат, до плотности 0,98-1,08 г/см, последующего смешения его с полистиролом и литья под давлением. 2 з.п. ф-лы. 3 табл. i (Л

113

Изобретение относится к переработке полимерных материалов, а именно к переработке вспенивающихся полимерны материалов литьем под давлением, и может быть использовано при производстве декоративных и функциональных элементов транспортных средств, товаров народного потребления, строительных материалов и в других областях.

Цель изобретения - повьшение ударной вязкости при одновременном уменьшении плотности изделий, изготавливаемых методом литья под давлением из вспенивающихся полистирольных компо- зиций, и интенсификация процесса литья.

Предлагается вести вспенивание концентрата, состоящего из азодикар- бонамида, стеарата цинка, окиси цин- ка, стеариновой кислоты, диоктилфта- лата и связующего на основе полистирола, смешение полученного концентрата с полистирольным пластиком и литье под давлением, концентрат перед литьем вспенивают до получения его плотности 0,98-1,08 г/см.

Целесообразно вспенивание концентрата вести при его экструзии при нагреве по зонам от зоны загрузки до температур: Т -120-100°С, Т - 120- , Tj - 110-90°С, Т,- ПО-80°С, Т 5 - 100-80°С при линейной скорости перемещения компонентов концентрата в процессе экструзии 0,6-3,8 м/с.

Возможно также вспенивание концентра та вести после его экструзии путем нагрева его гранул до 90-1 в течение 2-5 ч.

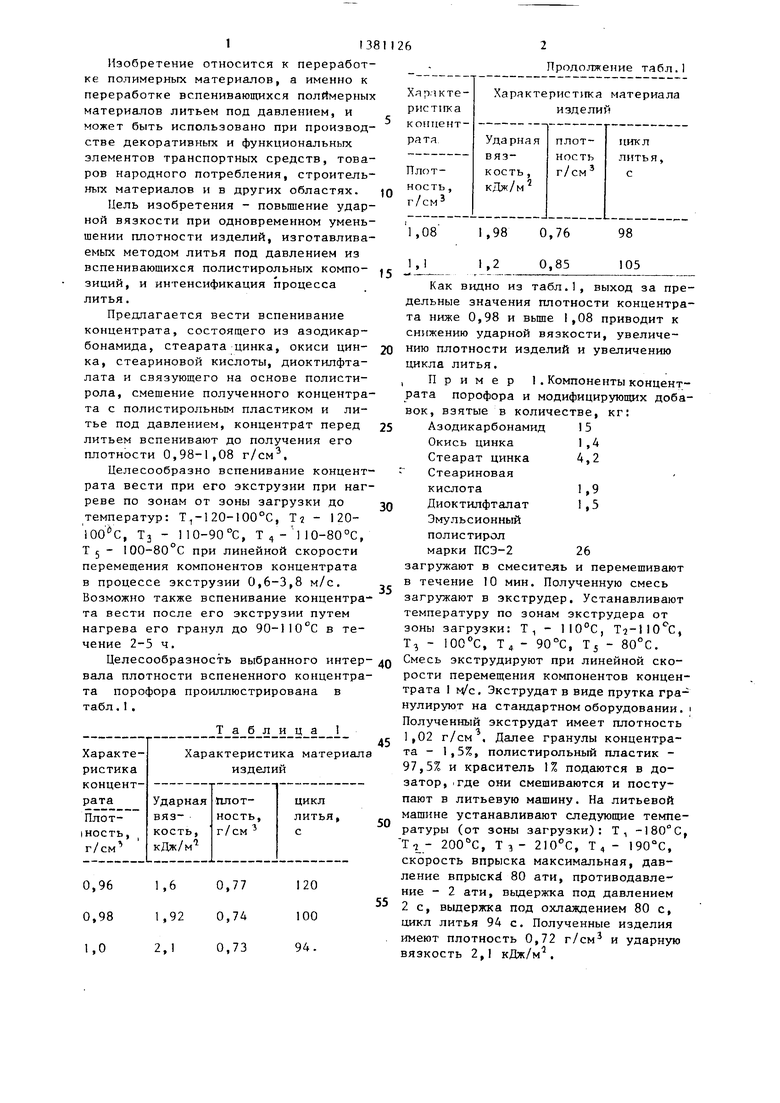

Целесообразность выбранного интер вала плотности вспененного концентрата порофора проиллюстрирована в табл.1.

Таблица 1

0,961,60,77120

0,981,92 0,74100

1,02,10,7394.

Продолжение табл.

1,08

1,98 0,76

98

1,2

0,85

105

Как видно из табл.1, выход за предельные значения плотности концентрата ниже 0,98 и вьше 1,08 приводит к снижению ударной вязкости, увеличению плотности изделий и увеличению цикла литья.

, Пример 1 . Компоненты концентрата порофора и модифицирующих добавок, взятые в количестве, кг:

Азодикарбонамид 15

Окись цинка 1,4

Стеарат цинка 4,2 - Стеариновая

кислота1 ,9

Диоктилфталат 1,5

Эмульсионный

полистирол

марки ПСЭ-2 26

0

д

5

загружают в смеситель и перемещивают в течение 10 мин. Полученную смесь загружают в экструдер. Устанавливают температуру по зонам экструдера от зоны загрузки: Т, - 110°С, , Тз , Т - 90°С, Т5 - 80°С. Смесь экструдируют при линейной скорости перемещения компонентов концентрата I м/с. Экструдат в виде прутка гранулируют на стандартном оборудовании. i Полученный экструдат имеет плотность 1,02 г/см. Далее гранулы концентрата 1,5%, полистирольный пластик - 97,5% и краситель 1% подаются в дозатор, Где они смешиваются и поступают в литьевую машину. На литьевой машине устанавливают следующие температуры (от зоны загрузки): Т, -180°С, 200°С, Тэ- 210 С, Т4- 190°С, скорость впрыска максимальная, давление впрыски 80 ати, противодавление - 2 ати, вьщержка под давлением 5 2с, выдержка под охлаждением 80 с, цикл литья 94 с. Полученные изделия . имеют плотность 0,72 г/см и ударную вязкость 2,1 кДж/м.

0

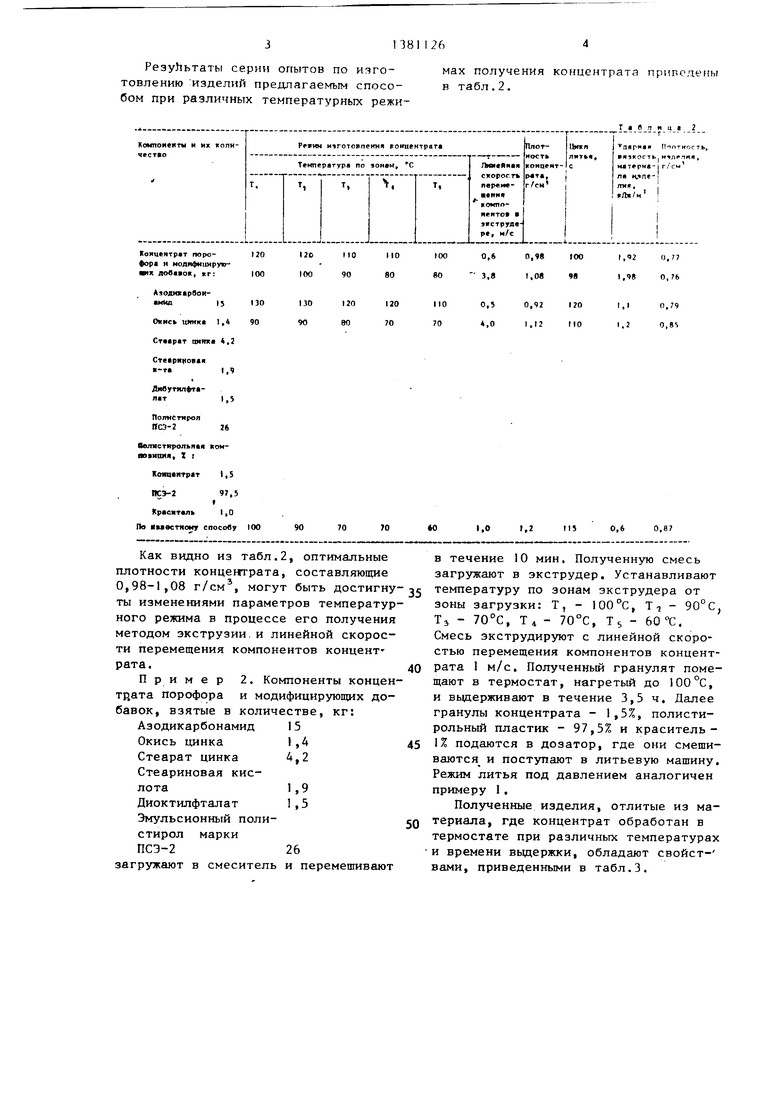

РеэуЬьтаты серии опытов по изготовлению изделий предлагаемым способом при различных температурных режиДивутял т 1,5

Полистирол ПСЭ-2

г«

волястирольяж ком- , X t

КО1111 ятр«т ПСЭ-2

КрасительI,О

По Нивсгяоиу способу 100

90

70

Как видно из табл.2, оптимальные плотности концентрата, составляющие 0,98-1,08 г/см , могут быть достигнуты изменениями параметров температурного режима в процессе его получения методом экструзии, и линейной скорости перемещения компонентов концент рата.

Пример 2. Компоненты концен- тдата порофора и модифицирующих добавок, взятые в количестве, кг: Азодикарбонамид I5 Окись цинка I,А Стеарат цинка 4,2 Стеариновая кислота1 ,9 Диоктилфталат 1,5 Эмульсионный полистирол марки ПСЭ-2 26 загружают в смеситель и перемешивают

мах получения концентрата прмБсдены в табл.2.

Т«влиц 2

«О

1,0

115

0.6

0,87

в течение 10 мин. Полученную смесь загружают в экструдер. Устанавливают

температуру по зонам экструдера от зоны загрузки: Т, - 100°С, Т, - 90°С, Тз - 70°С, Т 4 - 70°С, Т 5 - 60 °С. Смесь экструдируют с линейной скоростью перемещения компонентов концентрата 1 м/с. Полученный гранулят помещают в термостат, нагретый до 100°С, и вьщерживают в течение 3,5 ч. Далее гранулы концентрата - 1,5%, полисти- рольный пластик - 97,5% и краситель1% подаются в дозатор, где они смешиваются и поступают в литьевую машину. Режим литья под давлением аналогичен примеру 1,

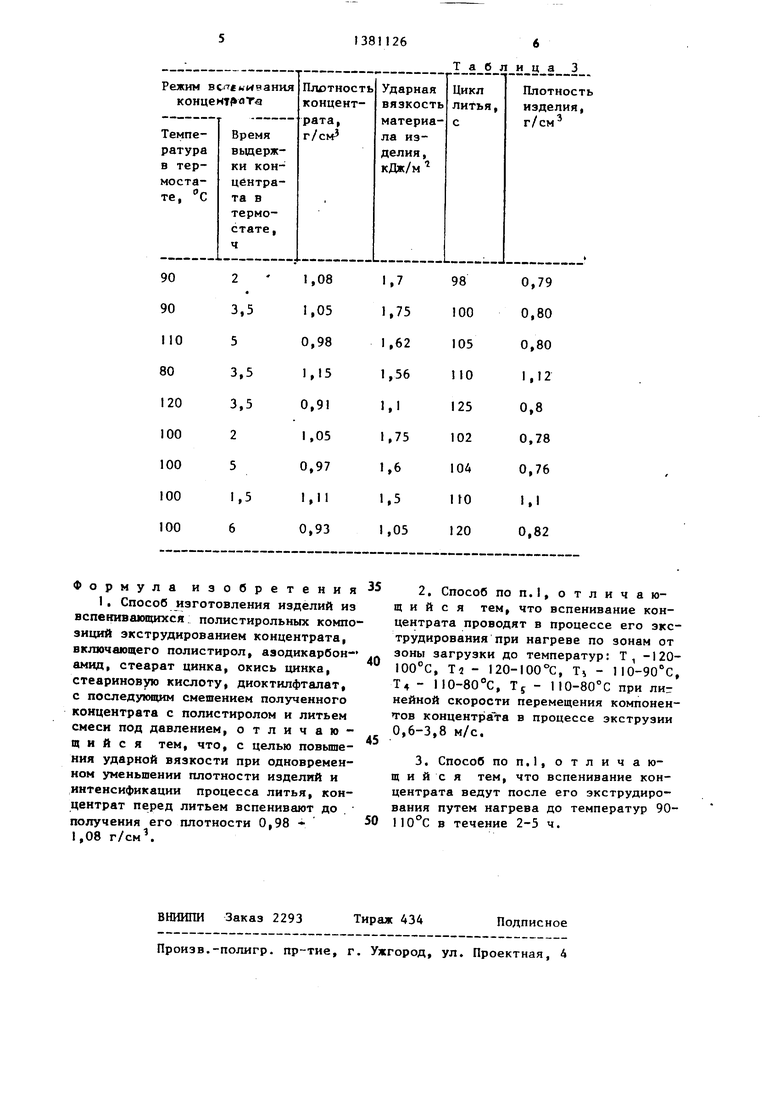

Полученные изделия, отлитые из материала, где концентрат обработан в

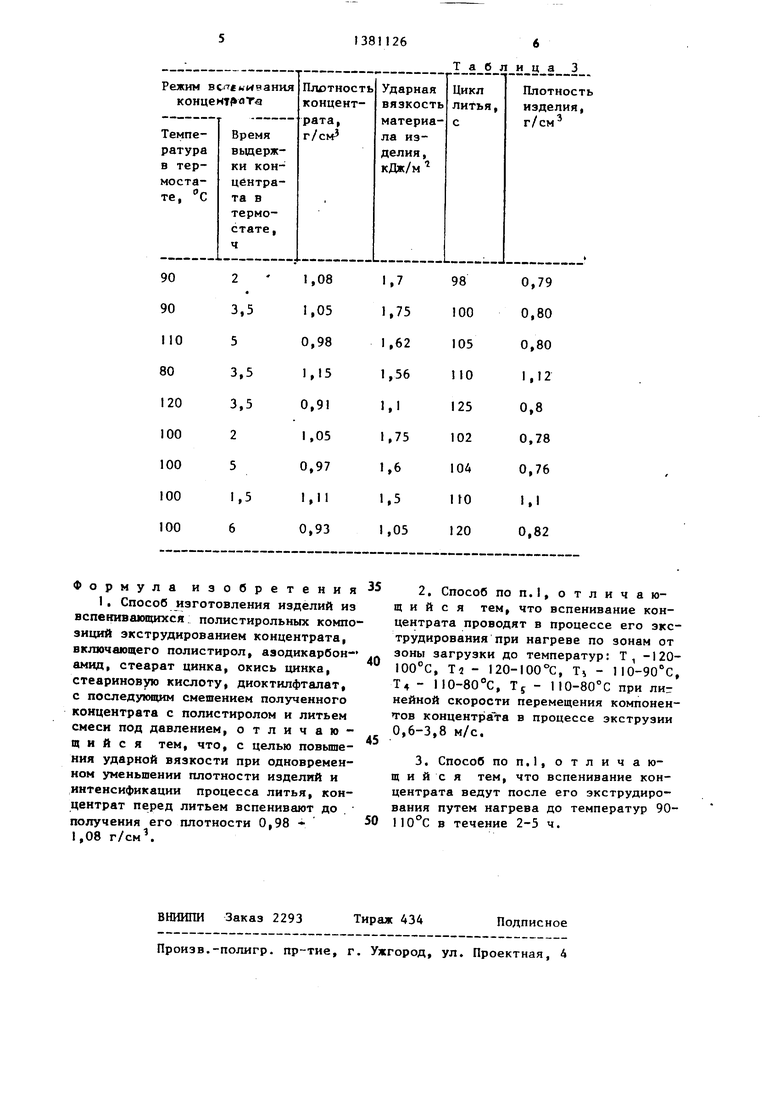

термостате при различных температурах и времени выдержки, обладают свойст- вами, приведенными в табл.З.

Формула изобретения 1. Способ изготовления изделий из вспеЕтвающихся полистирольных композиций экструдированием концентрата, включающего полистирол, азодикарбон- амид, стеарат цинка, окись цинка, стеариновую кислоту, диоктилфталат, с последующим смешением полученного концентрата с полистиролом и литьем смеси под давлением, отличающийся тем, что, с целью повышения ударной вязкости при одновременном уменьшении плотности изделий и интенсификации процесса литья, концентрат перед литьем вспенивают до получения его плотности 0,98 1,08 г/cм

Таблица 3

14 - 110-80°С, Tj - 110-80°С при лиг нейной скорости перемещения компонентов концентра та в процессе экструзии 0,6-3,8 м/с.

| Композиция для получения пенополистирола | 1977 |

|

SU654640A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Зубов B.C., Богомазов А.Ф | |||

| Производство товаров народного потребления из вспенивающихся композиций | |||

| -Пластические мАссы | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1988-03-15—Публикация

1986-04-22—Подача