1I

Изобретение относится к переработке полимерных материалов, а именно к переработке вспенивающихся полимерных материалов литьем под давлением, и может быть использовано при производстве декоративных и функциональных элементов, транспортных средств, товаров народного потребления, строительных материалов и в др. областях.

Цель изобретения - повышение ударной вязкости при одновременном уменьшении плотности изделий, изготавливаемых методом литья под давле- нием из вспенивающихся полистироль- ных композиций, и интенсификация процесса за счет сокращения цикла литья

Способ изготовления изделий из вспенивсцощихся полистирольных компо- зиций включает изготовление методом экструзии концентрата, состоящего из азодикарбоновой кислоты, стеарата цинка, окиси цинка, стеариновой кислоты, диоктилфталата, железоокисного пигмента, двуокиси титана и связующего на основе полистирольного п.пастика и гидрированной канифоли, смешение полученного концентрата с полистирольным пластиком и литье под давлением, концентрат перед литьем вспенивают до получения его плотности 1 ,09-1 ,22 Г/СМ .

Вспененные полистирольные композиции согласно предложенному способу получают следующим образом.

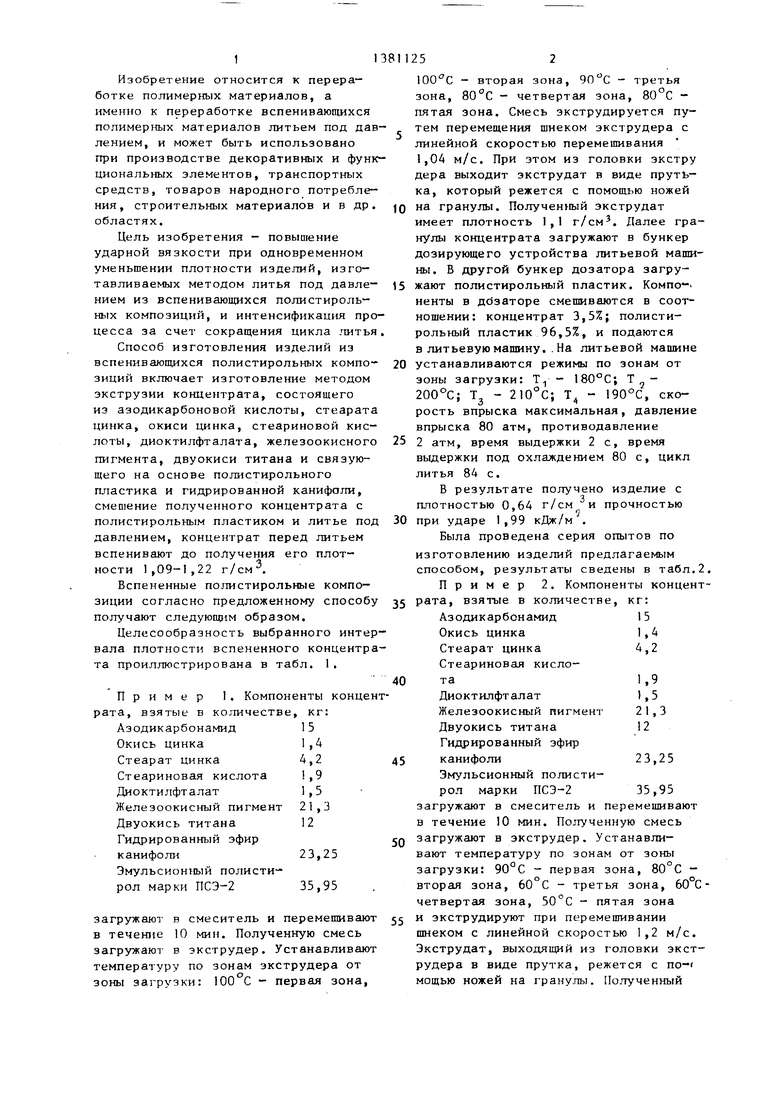

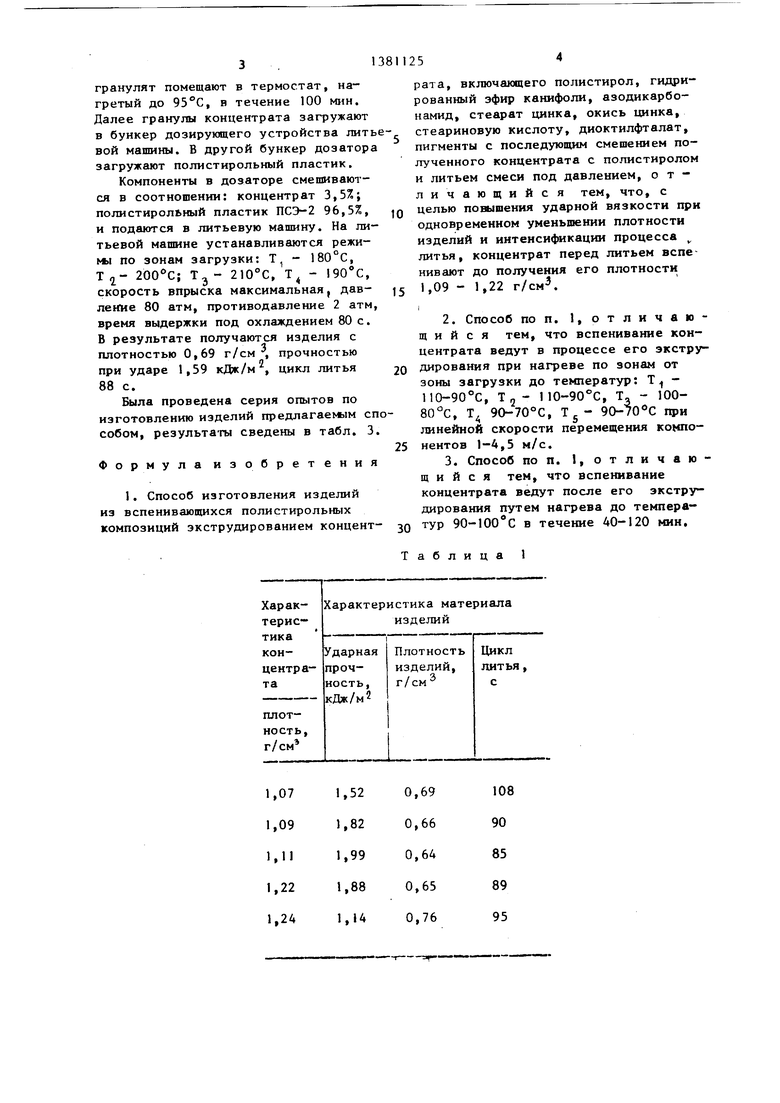

Целесообразность выбранного интервала плотности вспененного концентрата проиллюстрирована в табл. 1.

Пример 1. Компоненты конценрата, взятые в количестве, кг:

Азодикарбонамид15

Окись цинка1,4

Стеарат цинка4,2

Стеариновая кислота,9

Диоктилфталат1,5

Железоокисный пигмент 21,3

Двуокись титана12

Гидрированный эфир

канифоли23,25

Эмульсионный полисти

рол марки ПСЭ-235,95

загружают в смеситель и перемащивают в течение 10 мин. Полученную смесь загружают в экструдер. Устанавливают температуру по зонам экструдера от зоны загрузки: 100°С - первая зона.

252

- вторая зона, - третья зона, 80°С - четвертая зона, 80°С - пятая зона. Смесь экструдируется путем перемещения щнеком экструдера с линейной скоростью перемешивания 1,04 м/с. При этом из головки экстру дера выходит экструдат в виде пруть- ка, который режется с помощью ножей на гранулы. Полученный экструдат имеет плотность 1,1 г/см . Далее гранулы концентрата загружают в бункер дозирующего устройства литьевой мащи ны. В другой бункер дозатора загружают полистирольный пластик. Компо- ненты в дозаторе смещиваются в соотношении: концентрат 3,5%; полистирольный пластик 96,5%, и подаются в литьевую машину. . На литьевой машине устанавливаются режимы по зонам от зоны загрузки: Т - 180°С; Т ,- 200°С; Т - 210°С; Т - 190°С, скорость впрыска максимальная, давление впрыска 80 атм, противодавление 2 атм, время выдержки 2 с, время выдержки под охлаждением 80 с, цикл литья 84 с.

В результате получено изделие с плотностью 0,64 г/см и прочностью при ударе 1,99 кДж/м .

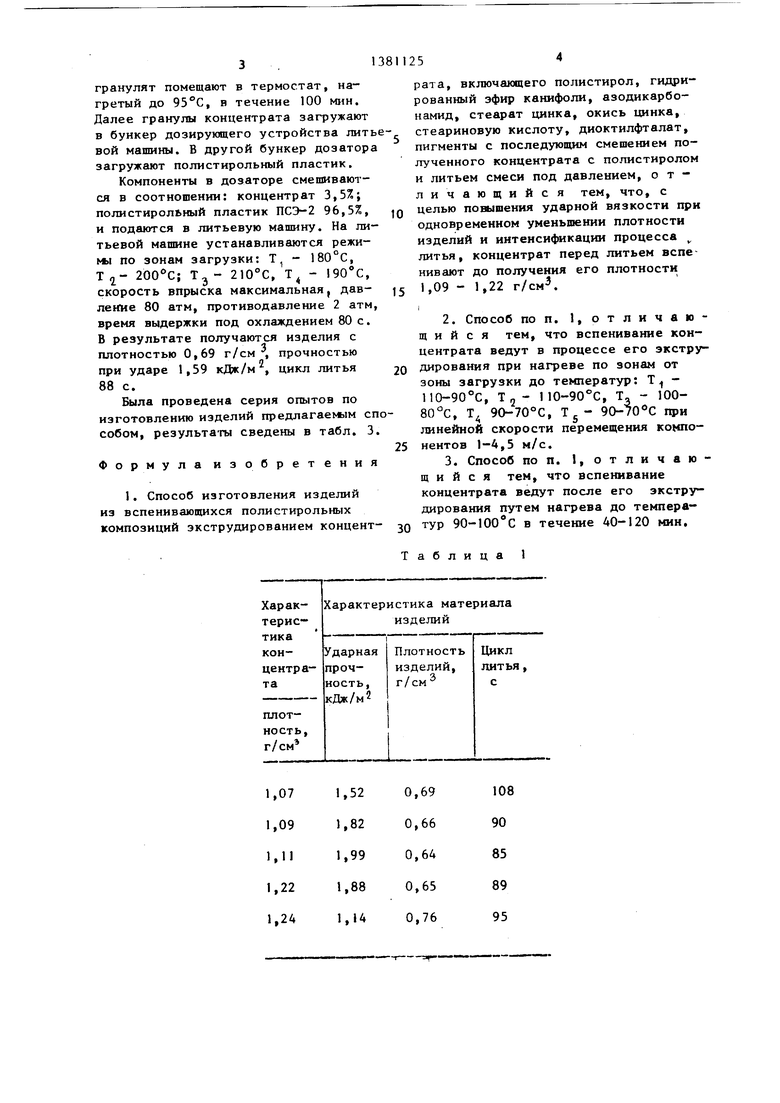

Была проведена серия опытов по изготовлению изделий предлагаемым способом, результаты сведены в табл. Пример 2. Компоненты конценрата, взятые в количестве, кг: Азодикарбонамид15

Окись цинка1,4

Стеарат цинка4,2

Стеариновая кислота1,9 Диоктилфталат1,5 Железоокисный пигмент 21,3 Двуокись титана 12 Гидрированный эфир канифоли 23,25 Эмульсионный полистирол марки ПСЭ-2 35,95 загружают в смеситель и перемешивают в течение 10 мин. Полученную смесь загружают в экструдер. Устанавливают температуру по зонам от зоны загрузки: 90°С - первая зона, 80°С - вторая зона, 60 С - третья зона, 60 С четвертая зона, 50 С - пятая зона и экструдируют при перемешивании шнеком с линейной скоростью 1,2 м/с. Экструдат, выxoдяшJ й из головки экструдера в виде прутка, режется с по- мощью ножей на гранулы. Полученный

гранулят помещают в термостат, нагретый до , в течение 100 мин. Далее гранулы концентрата загружают в бункер дозирующего устройства литьвой мащины. В другой бункер дозатора загружают полистирольный пластик.

Компоненты в дозаторе смешиваются в соотношении: концентрат 3,5%; полистирольный пластик ПСЭ-2 96,5%, и подаются в литьевую машину. На литьевой машине устанавливаются режи- по зонам загрузки: Т, - 180°С, 200 С; 210°С, Т - 190°С, скорость впрыска максимальная, дав- лекие 80 атм, противодавление 2 атм, время выдержки под охлаждением 80 с. В результате получаются изделия с плотностью 0,69 г/см , прочностью при ударе 1,59 кДж/м , цикл литья

88 с.

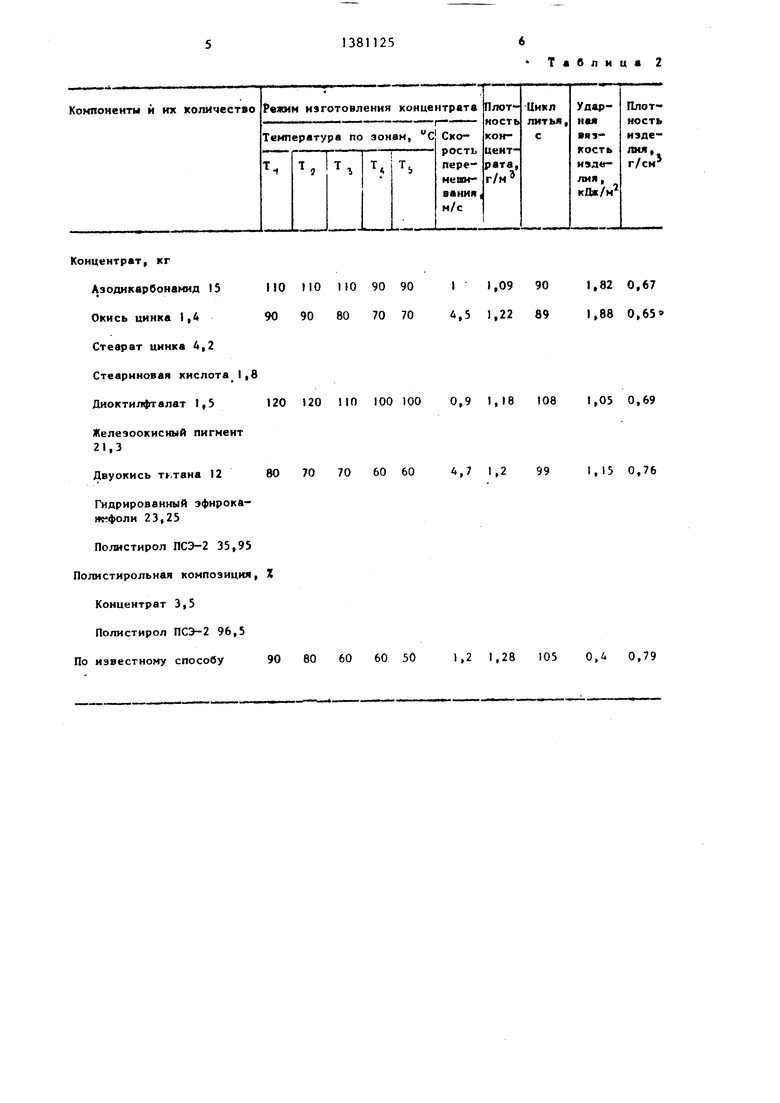

Была проведена серия опытов по изготовлению изделий предлагае« 1м спсобом, результаты сведены в табл. 3.

Формула изобретения

1. Способ изготовления изделий из вспенивающихся полистирольных композиций экструдированием концентQ5 0

5

30

рата, включающего полистирол, гидрированный эфир канифоли, азодикарбо- намид, стеарат цинка, окись цинка, стеариновую кислоту, диоктилфталат, пигменты с последующим смешением полученного концентрата с полистиролом и литьем смеси под давлением, отличающийся тем, что, с целью повышения ударной вязкости при одновременном уменьшении плотности изделий и интенсификации процесса литья, концентрат перед литьем вспенивают до получения его плотности 1,09 - 1,22 г/см.

I

2.Способ по п. 1, отличающий с я тем, что вспенивание концентрата ведут в процессе его экстру- дирования при нагреве по зонам от зоны загрузки до температур: Т - 110-90°С, Т,- 110-90 С, Т, - 100- 80°С, Т 90-70°С, Tg- 90-70 С при линейной скорости перемещения компонентов 1-4,5 м/с.

3.Способ по п. I, отличающийся тем, что вспенивание концентрата ведут после его экстру- дирования путем нагрева до температур 90-100 с в течение 40-120 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из вспениваюшихся полистирольных композиций | 1986 |

|

SU1381126A1 |

| СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВСПЕНИВАЮЩИЕСЯ ЧАСТИЦЫ СТИРОЛЬНОГО ПОЛИМЕРИЗАТА | 2008 |

|

RU2475502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛЬНОЙ КРАСКИ | 1999 |

|

RU2165443C2 |

| СВЯЗЫВАНИЕ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ И ПЕНЫ | 1998 |

|

RU2213101C2 |

| КОМПОЗИТНЫЙ ПРОДУКТ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2016 |

|

RU2737697C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| Термопластичная формовочная композиция | 1977 |

|

SU860710A1 |

| Полимерная композиция | 1984 |

|

SU1201287A1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА, ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ЭЛАСТИЧНЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПРЕМИКС, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ГОМОГЕННОЙ ДОБАВКИ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ РАСПЛАВА, ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ПРЕМИКСА, ФОРМОВАННОЕ ГИБКОЕ ТЕРМОПЛАСТИЧНОЕ ЭЛАСТОМЕРНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2374278C2 |

| Полимерная композиция и способ ее получения | 1989 |

|

SU1754742A1 |

Изобретение относится к области переработки вспенивающихся полистирольных композиций, применяемых при производстве декоративных и функциональных элементов, товаров народного потребления, строительных материалов и в других областях. Изобретение позволяет в 4-5 раз повысить ударную вязкость композиций, на 15% сократит время литья композиций и уменьшить их плотность за -счет того, что концентрат, содержащий полистирол, гидрированный эфир канифоли, азоди- карбонамид, стеарат цинка, окись цинка, стеариновую кислоту и пигмент, перед литьем вспенивают до получения его плотности 1,09-1,22 г/см либо путем экструдирования при 110-70°С, либо путем нагрева до 90-100 С в течение чО-120 мин. 2 з.п. ф-хал. 3 табл. с 9 (Л

Харак- терисХарактеристика материала

изделий

Таблица 1

108

90

85

89

95

Концентрат, кг

Азодикарбонамид 15 110

Окись цинка ,U 90

Стеарат цинка 4,2

Стеариновая кислота I,8

Диоктилфталат 1,5 120

80 70 70 60 60

Полистирол ПСЭ-2 35,95 Полистирольная композиция,

Концентрат 3,5

Полистирол ПСЭ-2 96,5 По известному способу

Таблица 2

I 1,09 90 1,82 0,67 4,5 1,22 89 1,88 0,65

0,9 1,18 108 1,05 0,69

А,7 1,2 99 1,15 0,76

1,2 1,28 105 0,4 0,79

Таблица 3

| Композиция для получения пенополистирола | 1977 |

|

SU654640A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Зубов B.C., Богомазов А.Ф | |||

| Производство товаров народного потребления из вспенивающихся композиций | |||

| - Пластические массы, 1979, № 3, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1988-03-15—Публикация

1986-04-22—Подача