(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Газообразующий состав для получения пеноматериала | 1980 |

|

SU910677A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНООБРАЗУЮЩЕГО ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА | 1995 |

|

RU2110533C1 |

| Композиция для получения пенопластов | 1971 |

|

SU413817A1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА, ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ЭЛАСТИЧНЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПРЕМИКС, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ГОМОГЕННОЙ ДОБАВКИ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ РАСПЛАВА, ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ПРЕМИКСА, ФОРМОВАННОЕ ГИБКОЕ ТЕРМОПЛАСТИЧНОЕ ЭЛАСТОМЕРНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2374278C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВАННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2070212C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385334C2 |

| СПОСОБ ПОЛУЧЕНИЯ РУЛОННОГО ОТДЕЛОЧНОГО МАТЕРИАЛА С РИСУНКОМ ИЗ КРОШКИ | 1991 |

|

RU2010898C1 |

| ПОРИСТЫЙ МАГНИТНЫЙ СОРБЕНТ | 2002 |

|

RU2226126C1 |

| Способ получения пенопласта | 1980 |

|

SU937478A1 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ЧАСТИЦ ПЕНОПЛАСТА, ВЫПОЛНЕННЫЕ ИЗ СПОСОБНЫХ ВСПЕНИВАТЬСЯ, СОДЕРЖАЩИХ НАПОЛНИТЕЛЬ ПОЛИМЕРНЫХ ГРАНУЛЯТОВ | 2004 |

|

RU2371455C2 |

1

Изобретение относится к получению полимерных материалов, в частности к получению пенопласта на основе термопластичных полимеров методами литья под давлением, экструзии или экструзионно-выдувным формованием, получаемого в виде листов, профилей, изделий, которые могут применяться в строительной промышленности, мебели, радиотехнике.

Известен способ получения композиции для вспененного, частично сшитого термопласта, который получают сплавлением смеси акрилонитрилбутадиенстирола, зпоксидного соединения и отвердителя для него при 177-204С затем формуют таблетки и покрывают порошкообразным газообразователем 1.

При нанесении порошкообразного газообразователя на поверхность полимера трудно обеспечить постоянное содержание газообразователя в смеси, так как он осыпается с поверхности и соотношение компонентов изменяется

Известен также способ получения вспененного термопласта из таблеток полистирола, содержащих 7 вес.% бутана 2,

К недостатку способа относится то, чтоконцентрация бутана постепенно уменьшается за счет диффузии его в воздух и соответственно может изменяться содержание бутана в композиции, а также повышенная горючесть

10 композиций из-за содержания горючего газообразователя.

Известно получение пенопласта путем переработки гранул полимера, газообразователя и активатора разложе- .

IS ния газообразователя ГЗ .

Недостаток этого способа - необходимость изготовления двух видов гранул - газообразователя и активатора, а также целесообразность применения

20 только дпя полимеров с низкой температурой переработки.

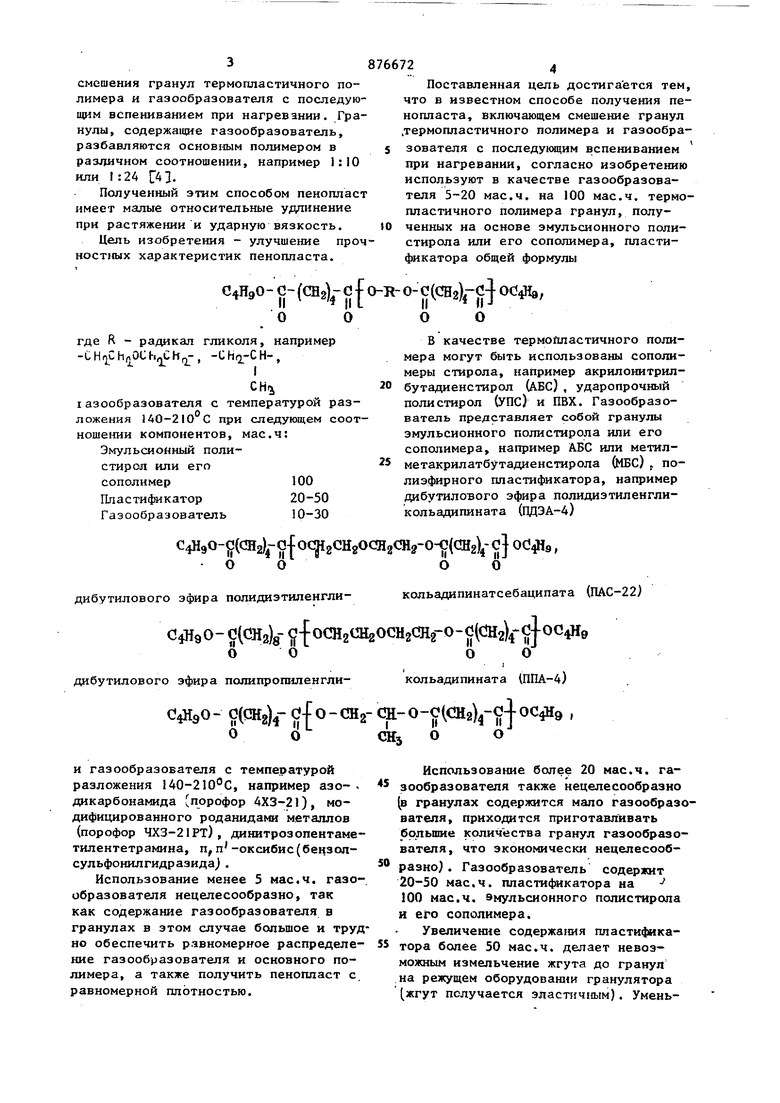

Наиболее близок к предлагаемому способ получения пенопласта путем смешения гранул термопластичного полимера и газообразователя с последующим вспениванием при нагревании. Гранулы, содержащие газообразователь, разбавляются основным полимером в различном соотношении, например 1:10 или Г:24 . Полученный этим способом пенопласт имеет малые относительные удаинение при растяжении и ударную вязкость. Цель изобретения - улучшение проч ностных характеристик пенопласта. C4H90-C-(CH2) где R - радакал гликоля, например -CHfjCh OChQCK -, -CHrj-CH-, Iазообразователя с температурой разложения 140-210 С при следующем соотношении компонентов, мае.ч: Эмульсионный полистирол или его сополимер100 Пластификатор20-50 Газообразователь10-30

С4Н90-(СН2)-0|оСр2СНгОС Н2С НгО-0(СН2),

о О00 дибутилового эфира С 4Н90дибутилового эфира

0(CH2)4-0-fo-CH2-cai-0-OlCH2)4-o|oC4tt9 , ооСНч оО

и газообразователя с температурой разложения 140-210 0, например азо- . дикарбонамида (порофор 4X3-21), модифицированного роданидами металлов (порофор ЧХЗ-21РТ), динитрозопентаметилентетрамина, п,п-оксибис(бензолсульфонилгидразида).

Использование менее 5 мае.ч, газообразователя нецелесообразно, так как содержание газообразователя в гранулах в этом случае большое и трудно обеспечить равномерное распределение газообразователя и основного полимера, а также получить пенопласт с равномерной плотностью. 20 25

Использование более 20 нас.ч. газообразователя также нецелесообразно (j3 гранулах содержится мало газообразователя, приходится приготавливать большие количества гранул газообразователя, что экономически нецелесообразно) . Газообразователь содержит 20-50 мае.ч. пластификатора на 100 мае.ч. Эмульсионного полистирола и его сополимера.

Увеличение содержания ппастификатора более 50 мае.ч. делает невозможным измельчение жгута до гранул на режущем оборудовании гранулятора жгут получается эластнч1а 1м). Уменьполидиэтиленгли-кольадипинатсебаципата (ПАС-22) С(Ш2)д- (foCHgOHgOCHzCHrO-glCJHzVcJ-OC } л ог л о о полипропиленгли24Поставленная цель достигается тем, что в известном способе получения пенопласта, включающем смешение гранул .термопластичного полимера и газообразователя с последукнцим вспениванием при нагревании, согласно изобретению используют в качестве газообразователя 5-20 мае.ч. на 100 мае.ч. термопластичного полимера гранул, полученных на основе эмульсионного полистирола или его сополимера, пластификатора общей формулы 0-C(CH2)fCfoc 4He, в качестве термопластичного полимера могут быть использованы сополимеры стирола, например акрилонитрилбутадиенстирол (АБС), ударопрочный полистирол (УПС) и ПВХ. Газообразователь представляет собой гранулы эмульсионного полистирола или его сополимера, например АБС или метилметакрилатбутадиенстирола (МБС). полиэфирного пластификатора, например дибутилового эфира полидиэтиленгликольадипината (ЦДЭА-Д) ОО кольадипината ШПА-4) 5 шение содержания пластификатора мене 20 мае.ч, приводит к получению компо зиции для гранул газообразователя, обладающей недостаточной текуестью, что затрудняет ее гранулирование. Содержание газообразователя в гра нулах более 30 мае.ч. то же нецелесо образно (трудно достичь равномерного распределения гранул газообразовател и основного полимера при переработке При уменьшении содержания газообразо вателя в грануле менее 10 мае.ч. получают пенопласт с высокой кажущейся плотностью. Гранулы газообразователя готовят путем смешения эмульсионного полисти рола или его сополимера (100 мае.ч.) полиэфирного пластификатора (2050 мае.ч.), газообразователя (Ю 30 мае.ч.) в двухстадийном турбоемееителе и затем гранулируют на одношнековых или двухшнековых грануляторах прямоточного или тандамного типа при температурах 110-130 С. Гранулир вание производят без разложения газо образователя. Производительность гра иулятора 15-20 кг/ч. Граиулы газообразователя диаметром 2-3 мм, содер.жащие полиэфирный ллаетификатор, отличаютея повышенной текучестью, пока затель текучеети расппаша (ПТР) при 150°С еоетавляет 2-150 г/10 мин. Гранулы газообразователя обладают устойчивостью при хранении, срок хра нения составляет не менее 5 лет, не происходит комкования гранул. Согласно изобретению пенопласт по лучают путем смешения гранул термопластичного полимера (100 мае.ч.) и газообразователя (5-20 мае.ч.) с последующим вспениванием при нагревани методом экетрузии, экструзионно-вьщу ного формования или литья под давлением. Полученный пенопласт имеет следуюище свойства: Кажузаяея плотность, 750-850 Предел прочности при растяжении, кгс/ем 31-200 Предел прочноети при ежатии, кге/ем 250-350 Ударная вязкоеть, кгс/ем Относительное удлинение, % 2 Пример i. Смешивают гранулы АБС (100 мае.ч.) и газообразователя (14,4 мае.ч.) полученного емешением порошкообразного МБС (100 мае.ч.) , ППА-4 (20 мас.ч.) , порофора ЧХЗ-21 (Ю мае.ч.) в двухетадийном турбоемееителе и гранулированием на тандемном грануляторе Buss при температуре 110-115 С. Пенопласт из смеси гранул получают методом литья под давлением на литьевой машине марки Д-323.1 при 180-230°С. Свойства полученного пенопласта: Кажущаяся плотность, кг/м 760-830 Предел прочности при сжатии, кгс/см 300-305 Предел прочности при растяжении, кгс/см 200-210 Ударная вязкость . 17-19 Относительное удлинение, % Пример 2. Смешивают гранулы УПС (ЮО мае.ч.) и газообразователя (6,3 мае.ч.), полученного смешением порошкообразного МБС (100 мае.ч.), Ш1Р (50 мае.ч.) и порофрра ЧХЗ-21 (30 мае.ч.) в двухстадийном турбоемееителе и гранулированием в одношнекО вом экструдере типа Schwabenthan п1ри ПО-130С. Пенопласт из смеси гранул получают методом литья под давлением на машине марки Д-3231 при 180-230 с. Свойства полученного пеноплаета: Кажущаяся плотность, 740-750 Предел прочности при сжатии, кгс/см 300-310 Предел прочности при растяжении, кгс/см 140-150 Ударная вязкость, кгс/см Относительное удлинение , % П р и м е р 3. Смешивают гранулы АБС (100 мае.ч.) и газообразователя (5,0 мае.ч.), полученного емешением порошкообразного АБС (100 мае.ч.), ПДЭА-4(20 мае.ч.) и порофора ЧХЗ-21 (30 мае.ч.) в двухетадийном турбосмвсителе и гранулированием на одиошнековом экструдере типа Schwabenthan при ПО-130°С. Пенопласт из смеси гранул получают методом литья под давлением на машине Д-3231 при I80-23(fc., Свойства пенопласта: Кажущаяся плотность, кг/м 730-810 Предел прочности при сжатии, кгс/см 320-328 Предел прочности при растяжении, кгс/см 150-168 Ударная вязкость, кгс/см 20-22 Относительное удлинение, %12-13,5 При получении пенопласта методом литья под давлением облегчается запо нение форм сложной конфигурации, что связано с уменьшением времени заполнения формы расплавом при впрыске, И р и м е р 4. Смешивают гранулы ЛВС (100 мае.ч,) и газообразователя (20 мае.ч.), полученного смешением порошкообразного ЛВС (100 мае.ч,), (20 мае.ч.) и порофора ЧХЗ-21 (15 мае.ч.) в двухстадийном турбосме сителе и гранулированием на одношнековом ткструдере типа Schwaben than 1ри . Пенопласт из смеси гранул получают методом экстру зионно-выдувного формования на выдув ном агрегате марки АВ-9 в виде цилин дрического флакона при 188-220°С.

Пенопласт имеет следую цие свойства:

Кажу цаяся плотность,

кг/м

73(9-750

Предел прочности при

растяжении, кгс/см

180-200

вдоль экструзии 160-185

поперек экструзии

Относительное удлинение , %:

10-U

вдоль экструзии 4-7

поперек экструзии

Готовое изделие имеет качественну поверхность, что связано с улучшение формуемости композиций.

П р и м е р 5. Смешивают гранулы АБС (100 мае.ч.) и газообразователя (5,2 мае.ч.), полученного смешением порошкообразного ЛВС (100 мае.ч.), Ш1А-4 (20 мае.ч.)и порофора ЧХЗ-2 (30 мае.ч.) в двухстадийном турбосмесителе и гранулированием на одношнековом экс,трудере типа Schwabenthan при 110-130°С. Пенопласт из смси гранул получают методом экструзии на одпопшековом экструдере типа Schv.abenthan при 188-225°С. Готовы лист имеет более качественную поверхность, чем в случае отсутствия пластфикатора, производительность увеличивается на 15-20%, с 20-22 до 2325 кг/ч.

Предел прочности при

сжатии, кгс/см 325-337

Предел прочности при .

растяжении, кгс/см 158-175

Ударная вязкость,

кгс/см 17,5-18,5

Относительное удлинение, % . 11,5-12,7

Пример 7. Смешивают гранулы АБС (100 мае.ч.) и газообразователя (12,5 мае.ч.): полученного смешением порошкообразного АБС (100 мае.ч.)) ППА-4 (20 мае.ч.) и порофора П, п -осибис(бензолсульфонилгидразида) (30 мае.ч.) в двухстадийном турбосмесителе и гранулированием на одношнековом экструдере типа Schwabenthan при 110-130°С. .

Пенопласт из смеси гранул получаю методом экструзии на одношнековом экструдере при 188-225С.

Полученный пенопласт имеет следующие свойства:

Кажущаяся плотность,

кг/мЬ740-753

Предел прочности при

растяжении, кгс/см 31-34,4

Относительное удлинение

при разрыве, % 73-78

Пример 9. (прототип).

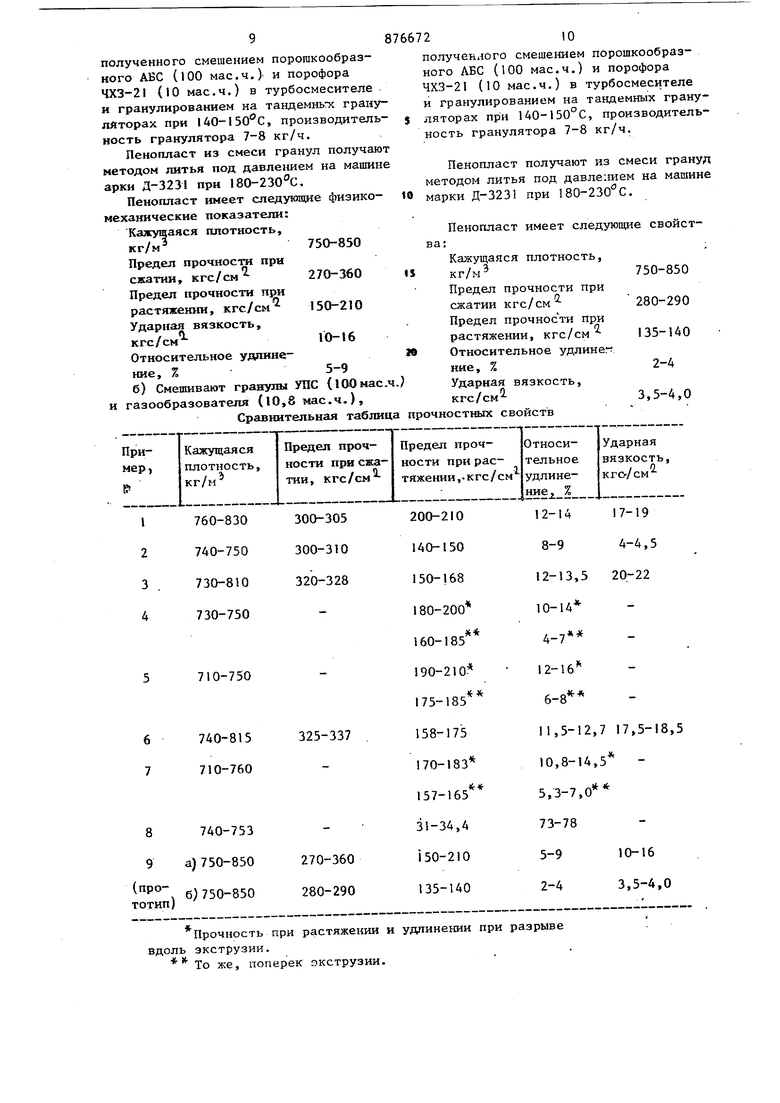

а) Смешивают гранулы АБС (100 мас и газообразователя ()0,8 мае.ч.). Пенопласт имеет следувощие свойства: Кажутчаяся плотность, кг/м 710-750 Предел прочности при растяжении кгс/см ; вдоль экструзии 190-210 поперек экструзии 175-185 Отнссительное удлинение, % вдоль лчструзии 12-16 поперек экструзии 6-8 П р и м е р 6. Смешивают гранулы АБС (100 мае.ч.) и газообразователя (5,2 мае.ч.), полученного смешением эмульсионного полистирола (100 мас.ч.), ППА-4 (20 мае;ч.) и порофора динитрозопентаметилентетрамина (ЗО мае.ч.) в двухстадийном трубосмесителе и гранулированием на одношнековом экструдере : тип Schwabenthan,при 1 10-130 С. Пенопласт из смеси гранул получают методом литья под давлением на машине марки Д-3231 при 180-230 с. Полученный пенопласт имеет следующие свойства: Кажушаяся плотность. 740-815 9 полученного смешением порогакообразного АБС (ЮО мае.ч.) и порофора ЧХЗ-21 {10 мае.ч.) в турбосмесителе и гранулированием на тандемнь-к гран лйторах при 140-150С, производител ность гранулятора 7-8 кг/ч. Пенопласт из смеси гранул получа методом литья под давлением на маши арки Д-3231 при 180-230с. Пенопласт имеет следующие физико механические показатели: Кажущаяся плотность, кг/м 750-850 Предел прочности при сжатии, кгс/см 270-360 Предел прочности при растяжении, кгс/см 150-210 Ударная вязкость, кгс/см 10-16 Относительное удлинение, %5-9 б) Смешивают гранулы УПС (100 мае и газообразователя (10,8 мае.ч.).

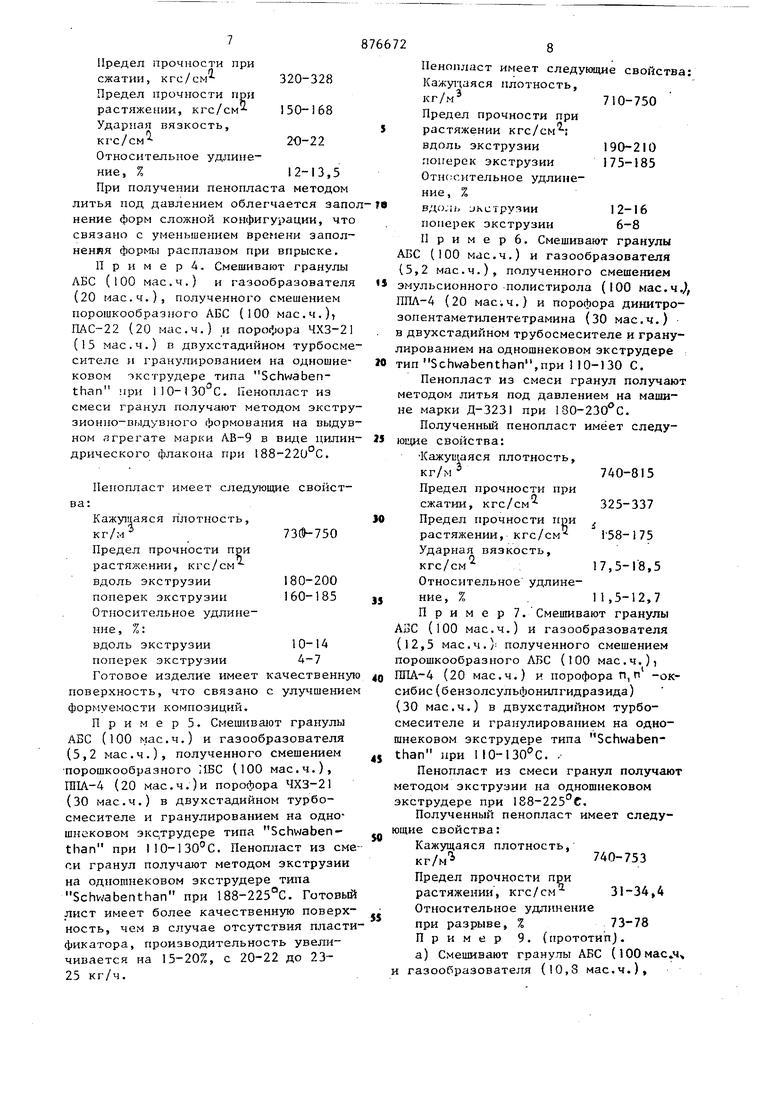

Сравнительная таблица прочностных свойств

Прочность при растяжении и удлинении при разрыве вдоль экструзии.

То , поперек экструзии. 210 полученлого смешением порошкообразного ЛВС (100 мае.ч.) и порофора ЧХЗ-21 (10 мае.ч.) в турбосмесителе и гранулированием на тандемных грануляторах при 140-150°С, производительность гранулятора 7-8 кг/ч. Пенопласт получают из смеси грануд методом литья под давлелием на машине марки Д-3231 при 180-230с. Пенопласт имеет следующие свойства:Кажущаяся плотность, 750-850 Предел прочности при сжатии кгс/см 280-290 Предел прочносЧи при растяжении, кгс/см 133-140 Относительное удлинег ние, % Ударная вязкость, кгс/см 3,5-4,0 Как видно из таблицы, из сопоставления прочностных свойств пенопласта, полученного согласно примарам 1-8, со свойствами прототипа (пример 9) следует, что по прочностным свойствам пенопласт не уступает прототипу, а по относительному удлинению при разрыве и ударной вязкости его превосходит, что улучшает эксплуатащ ониые свойства вспененного материала. Физико-механические показатели пе нопласта, полученного предлагаемым способом, находятся на уровне пенопластов на основе известного способа превосходя их по относительному удлинению и ударной вязкости, чти улуч шает условия эксплуатации материала. Получение пенопласта из гранул те мопластичного полимера и газообразователя методом экструзии позволяет получить более качественную поверхность и одновременною увеличение про изводительности оборудования (при пе реработке методом литья под давление облегчается заполнение форм сложной конфигурации).

,Ио0 о

где R - радикал гликоля, например

-CH j CHr OCHfjCH илиСИ - Н

СИа и газообразователя с температурой разложения,140-210С при следующем соотношении компонентов , мае.ч. Эмульсионный полистирол или его сополимер 100 Пластификатор20-50 Газообразователь 10-30

-CtCH), О

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1979-11-15—Подача