со оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения ванадиевого шлака | 1987 |

|

SU1477762A1 |

| Способ обогащения ванадиевого шлака | 1989 |

|

SU1684350A1 |

| Способ обогащения конвертерного ванадиевого шлака | 1989 |

|

SU1613503A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1989 |

|

RU1665707C |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

Изобретение относится к области черной металлургии, конкретно к способам обогащения сырья для получения ванадийсодержащих ферросплавов, и может быть использовано для производства ванадиевых сплавов, минуя стадию химического выделения оксида ванадия из ванадийсодержащих шлаков. Целью изобретения является увеличение степени обогащения шлака за счет повьппе- ния отношения содержания оксидов ванадия к содержанию оксидов железа и марган ца, повышение стойкости футеровки агрегата.Предлагается перед началом селективного извлечения из расплава железа и марганца повысить основность расплава до 1,6-.2,25 путем ввода в него извести, а в качестве углерод- содержащего восстановителя использовать передельный чугун при отношении массы шлака к массе чугуна 0,15-0,40. За счет повьш1ения основности расплава растет степень извлечения из него железа и марганца до 80-88%, при этом улучшаются условия службы основных огнеупоров и их расход снижается на 7%. 2 табл. i (Л

оо

Изобретение относится к черной металлургии, конкретно к способам обогащения сырья для получения ва- надийсодержащих ферросплавов, и мо- жет быть использовано для производства ванадиевых сплавов, минуя стадию химического выделения оксида ванадия из ванадийсодержащих шлаков.

Цель изобретения - увеличение сте пени обогащения шлака за счет повышения отношения содержания оксидов ванадия к содержанию оксидов железа и марганца, повышение стойкости футеровки агрегата.

Предлагается перед началом селективного извлечения из расплава железа и марганца повысить основность расплава до 1,6-2,25 путем ввода в него извести, а в качестве уг лерод- содержащего восстановителя использовать передельный чугун при отношении массы шлака к массе чугуна 0,15-0,40 с перемешиванием фаз.

Химический состав конвертерных ванадийсодержащих шлаков колеблется в широких пределах, мас.%: 13- 22; FeO 36-50; Fe 5-15; SiOj 20- 30; CaO 1-15; MnO 5-14; , 2-10; TiOj 6-8; ) 1-2; MgO 5-8. Отноше ние оксида кальция к кремнезему в этих шлаках находится в пределах 0,03-0,75, т.е. шлак является кислым а в жидком состоянии - гетерогенным.

Добавка извести в конвертерный ванадийсодержащий пшак обеспечивает получение шлакоизвестковой смеси, после проплавления которой на зеркале металла формируется активный жид- коподвижный шлак. При основности та- кого шлака менее 1,6 снижается пень извлечения железа и марганца вследствие образования силикатов эти элементов. При основности шлака более 2,25 также уменьшается степень извлечения железа и марганца из шлака в результате образования ферритов кальция, а также увеличения вязкости шлака.

Такое повышение основности обога- щенного ванадиевого шлака благоприятно с точки зрения снижения расхода извести при дальнейшем использовании его для выплавки феррованадия.

Применение чугуна в качестве угле родсодержащего материала для селективного извлечения из расплава железа и марганца позволяет эффективно выводить их из расплава яа счет развитой поверхности взаимодействия металлической (чугун) и оксидной (расплав) фаз при указанном соотношении их масс.

При массовом отношении расплава к чугуну менее 0,15 достигается высокая степень извлечения железа и марганца из шлака, вместе с тем получает определенное развитие восстановление ванадия из шлака, особенно при температурах, близких к 1420 С. Кроме того, ухудшаются технико-экономические показатели процесса из-за малого выхода обогащенного шлака (менее 150 кг на 1 т чугуна).

При массовом отношении шлака к чугуну более 0,4 наступает насыщение металла марганцем, а степень вывода его из шлака уменьшается, что снижает уровень обогащения шлака.

Применение чугуна с низким содержанием марганца при прочих равных условиях способствует переходу марганца из шлака в чугун.

Примеры. Исходный конвертерный шлак содержит, мас.%: 17,6; FeO 31,2; 8; SiO, 18,5; CaO 2,2 MnO 8,5; TiO, 5; 2; MgO 5.

В электропечь ДСП-ЗА загружают 2 т передельного чугуна, содержащего, мас.%: С 4,0; Мп 0,4; Si 0,6; 50,050; Р 0,08; железо - остальное, 50 кг извести и 50 кг агломерата. После расплавления чугун содержит, мас.%: С 3,7, Мп 0,16; Si - следы; S 0,040; Р 0,07, железо - остальное. Скачивают шлак и при температуре чугуна 1450°С начинают ввод в печь шлакоизвестковой смеси в количестве 300-800 кг (отдел ьньми порциями по 100-150 кг, поддерживая температуру чугуна на уровне 1400 - 1420°С), состоящей из 70 - 250 кг извести и 230-550 кг конвертерного ванадийсодержащего шлака приведенного вьпие состава. После проплавления шлакоизвестковой смеси чугун содержит, мас.%: С 3,0-3,4; Мп 0,08-0,12; Si - следы; S 0,038-0,042; Р 0,065-0,070. Шлак содержит, мас.%: 14,6-16,2; FeO 12,9-14,4; Fe, 4,1-4,5; SiO, 15,3-17,1; CaO 26,9- 34,5; MnO 7,0-7,8; , 1,6-1,8; TiO, 4,1-4,6; Al-jO, 2,5-2,8; MgO 4,1-4,6.

Жидкотекучесть шлака поддерживают небольшими присадками плавикового шпата. После выпуска из печи чугун

и шлак в течение 5-10 мин перемешивают в ковше воздухом, подаваемым через пористую вставку в днище ковш После перемешивания чугун содержит, мас.%: С 2-3; Мп 0,7-1,6; Si - следы; S 0,015-0,020; Р 0,060-0,070; V 0,05-0,08. Шлак содержит, мас.%: V.Os 16,8-19,1; FeO 3,05-3,5; Fe,, 4,9-5,5; SiO, 18,2-20,8; CaO 32,9- 41,1; MnO 2,1-2,4; Cr,,0, 1,4-1,6; TiO 4,9-5,6; 3-3,4; MgO 4,9-5,6. Основность шлака находится в пределах 1,6-2,25. Отношение оксида ванадия к оксидам железа и мар- ганца увеличилось с 0,44 в исходном шлаке до 3,3 в обогащенном. Суммарная степень перехода железа и марганца из шлака в металл находится в пределах 85-88, степень восстанов- ления ванадия не превышает 3-5%.

Обогащенный шлак используют взамен технической пятиокиси ванадия для выплавки феррованадия.

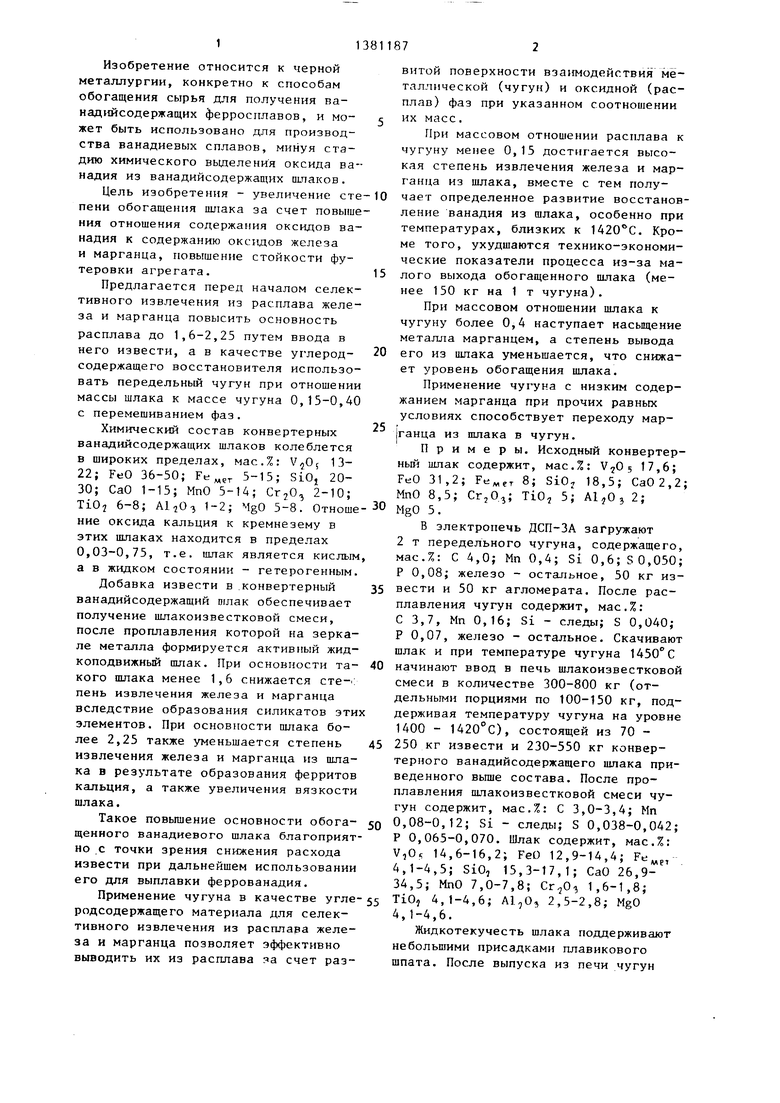

Данные, характеризующие эффектив ность обогащения конвертерного вана дийсодержащего шлака относительно оксидов железа и марганца по предлагаемому и известному способам, приведены в табл. 1 (при массовом отношении шлака к чугуну 0,25).

Таблица 1

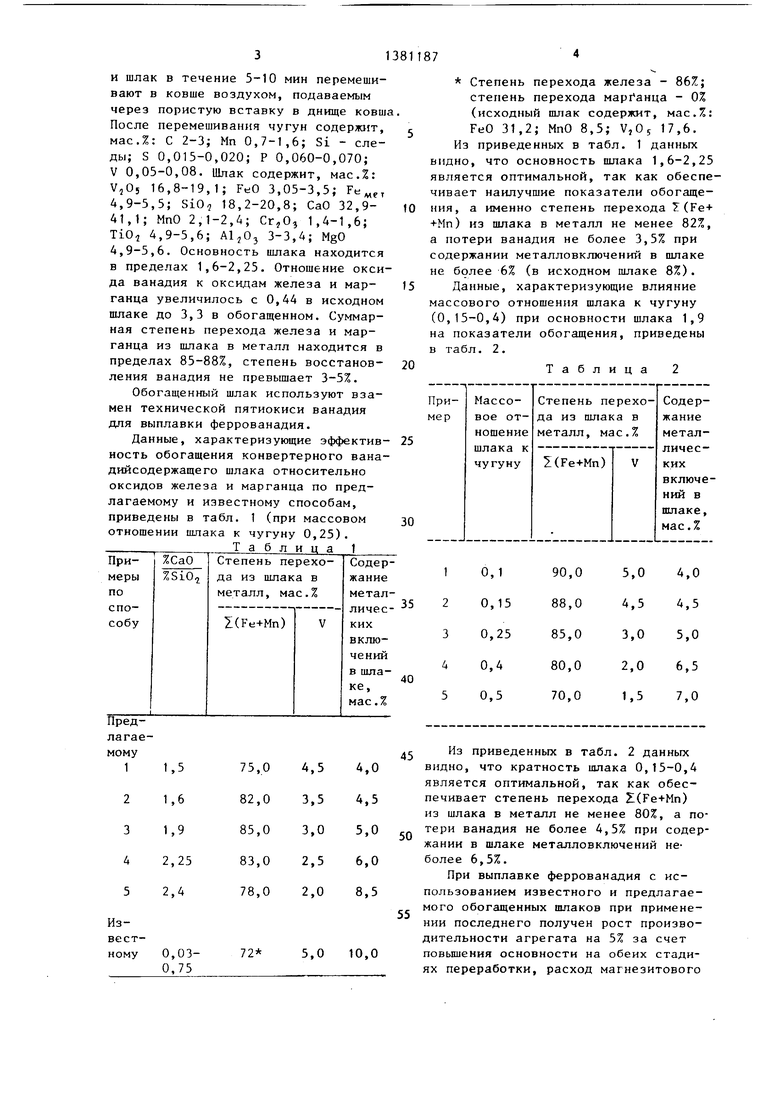

Степень перехода железа - 86%; степень перехода - 0% (исходный шлак содержит, мас.%: ГеО 31,2; МпО 8,5; V,О 17,6. Из приведенных в табл. 1 данных видно, что основность шлака 1,6-2,25 является оптимальной, так как обеспечивает наилучшие показатели обогащения, а именно степень перехода T(Fe+ +Мп) из шлака в металл не менее 82%, а потери ванадия не более 3,5% при содержании металловключений в шлаке не более 6% (в исходном шлаке 8%). Данные, характеризующие влияние массового отношения шлака к чугуну (0,15-0,4) при основности шлака 1,9 на показатели обогащения, приведены в табл. 2.

Таблица 2

513811876

кирпича футеровки снизился на 7 кг/тк содержанию оксидов железа и марганполучаемого сплава.ца, повышения стойкости футеровки

агрегата, перед селективным восстановФормула и зобретения слением оксидов железа в шлаковый расСпособ обогащения ванадиевогоплав вводят известь в количестве, шлака, включающий селективное восста-обеспечивающем отношение оксида каль- новление оксидов железа из шлаковогоция к оксиду кремния 1,6-2,25, а в расплава углеродсодержащим восстано-качестве углеродсодержащего восстановителем, отличающийся ювителя используют жидкий передель- тем, что, с целью увеличения степениный чугун, который перемешивают с обогащения шлака за счет повьш1енияшлаком при отношении шлака к чугуну отношения содержания оксидов ванадия0,15-0,40.

| Дуррер Р., Фолькерт Г | |||

| Металлургия ферросплавов | |||

| М.: Металлургия, 1976, с | |||

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

| Рысс М.А | |||

| Производство ферросплавов | |||

| М.: Металлургия,1985, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

Авторы

Даты

1988-03-15—Публикация

1986-07-09—Подача